クリンゲルンベルク・アクチェンゲゼルシャフトにより出願された特許

1 - 10 / 15

半完結スカイビング法を実行するための対応するスカイビングツールを有する半完結スカイビング加工の方法および装置

【課題】ツールの寿命を出来る限り長くする。

【解決手段】本発明の方法は、歯車の歯の製造中に、交互式の半完結法を利用して、異なる設定が用いられるが、同じツール100を用いて、2つの側面が連続的にスカイビング加工される。半完結法の性質上、例えば、ツールの全左側面の刃先が2回使用され、全右側面の刃先が1回のみ使用される。本発明によれば、歯車の歯の製造において、第1のワークピース50.1の加工中により激しい負荷にさらされた一方の側面の刃先が、次の工程では少ない頻度で使用されるように、同じツール100が使用される。このことは、他方の側面の刃先が、第2のワークピース50.2の加工中により激しく又はより頻繁に使用されることで成し遂げられる。

(もっと読む)

高信頼性の切削加工方法、およびこれを用いた切削ツールを含む装置

【課題】本発明の目的は、歯車の歯面または量産性の高い周期的構造物を切削加工する方法および装置を提供することを目的とするものである。

【解決手段】本発明は、ワークピース(50,70)に対して切削ツール(100)を設定し、押圧移動させる方法もおよび装置に関し、切削ツール(100)を用いて回転対称的で周期的な構造物を作製するものであり、ワークピース(50)を半径方向に供給移動させて、最初に、切削ツール(100)をワークピース(50,70)に接触させ、切削ツール(100)がワークピースに最初に接触した時から、切削ツール(100)を半径方向に押圧移動させて、回転対称的で周期的な構造物に対する適当な切削加工が完了するまで、ワークピースの所定の深さまで切込むものである。

(もっと読む)

複数の異なるかさ歯車の予備歯切り方法および同一のフライス工具の使用方法

【課題】同一のユニバーサルハブ工具を用いて複数の異なる類似のかさ歯車をソフトフライス加工する。

【解決手段】本願発明は、第1かさ歯車を予備歯切りするため、第1フライス盤に内側、外側切れ刃の複数組を有するバーカッタのセットを備えたユニバーサルホブ工具を使用する。第1加工段階では第1かさ歯車に凸状内側歯面および凹状外側歯面を同時にフライス加工するため組を用い、第2加工段階では凹状外側歯面または凸状内側歯面をフライス仕上げ予備加工するため外側切れ刃または内側切れ刃をそれぞれ用いる。次に、第2かさ歯車を予備歯切りするため、第1または第2フライス盤に同じユニバーサルホブ工具を使用する。第3加工段階では第2かさ歯車に凸状内側歯面および凹状外側歯面を同時にフライス加工するため組を用い、第4加工段階では凹状外側歯面または凸状内側歯面をフライス仕上げ予備加工するため外側切れ刃または内側切れ刃をそれぞれ用いる。

(もっと読む)

連続的なフライス加工プロセスにおいてベベルギヤの歯システムを切削するための方法

【課題】良好な歯当たりパターンまたは歯面の良好な表面特性を保証し、かつ良好な生産性を提供する。

【解決手段】連続プロセスにてベベルギヤの歯システムを切削するための方法であって、歯切り盤を使用してフライス加工による第1の連続的な金属切削加工を実行するステップであって、加工対象のベベルギヤの凸面の内側側面が内側の刃先によって加工され、第1の機械設定が使用されるステップと、歯切り盤を使用してフライス加工による第2の連続的な金属切削加工を実行するステップであって、加工対象のベベルギヤの凹面の外側側面が外側の刃先によって加工され、第2の機械設定が使用されるステップとが実行される。

(もっと読む)

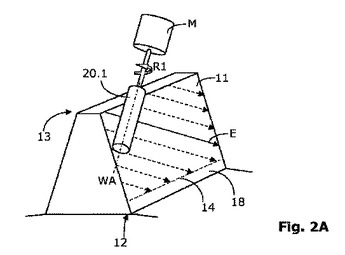

歯車の歯面の硬材精密機械加工方法

本発明は、協働して制御される少なくとも5つの軸と、追加的なツール軸(WA)とを有する装置(100)を用いて、歯車(10)の事前作製された歯面(11)を硬材精密機械加工するための方法に関する。本発明によれば、回転対称ツール(20.1)をツール軸(WA)の周りを回転させる(R1)ように、回転対称ツールを装置側面に移動させる。さらに、回転対称ツールの直線ライン領域が形成動作において歯面(11)に沿って接線方向に案内され、回転対称ツール(20.1)がツール軸(WA)の周りの回転(R1)により事前作製された歯面(11)の表面材料を研磨するように、協働して制御される5つの軸を作動させる。形成動作が一連の所与の移動ベクトル(E)に沿って行われる  (もっと読む)

(もっと読む)

対応した工具を使用する連続形成法によって内サイクロイド歯を有する傘歯車を製造する方法

本発明は、歯のフランクの長手方向ラインとして真っ直ぐなまたは線形の内サイクロイドを有するプランジ研削された冠歯車(32)の製造に関する。この製造は、軸方向の運動が結合される形成法により、実行される。改良ホビング法を使用することにより、対応するピニオン(31)を製造することができる。対応するテーパー化された創成歯車(41)が、図9Aに破線の形態で示されている。フライス加工工具(50)のカッタヘッド軸は、参照符号(51)によって識別されている。この場合に、フライス加工工具(50)は、多数のカッタ(52)を担持している。円錐形の仮想的な創成歯車(41)の刃(44)は、フライス加工工具(50)のカッタ(52)の刃または刃のフランクにより、係合領域内において、表現または再現される。  (もっと読む)

(もっと読む)

多軸機械用ツールヘッド、前記ツールヘッドを有する多軸機械、及び前記機械の使用方法

【課題】多軸機械用ツールヘッド、前記ツールヘッドを有する多軸機械、及び前記機械の使用方法を提供する。

【解決手段】多軸機械100用ツールヘッドは、2つの要素101、102を有するスピンドル本体を有している。これらの要素は、対応するカップリング103を用いて相互に回転可能に連結され、第1の要素が第1の長手方向軸WA1を有し、第2の要素が第2の長手方向軸を有し、2つの要素が伸長位置から角度のある位置へ回転位置に応じて移動可能である。第1の駆動装置A1は、スピンドル本体内に又はスピンドル本体上に設置される。第2の要素に位置している受容装置120が設けられる。この受容装置は、スピンドルモータ20と、該スピンドルモータに組み込まれ、第2の要素を用いて動力が供給され得るモータM1と、受容装置の電気的連結手段とを固定するために使用される。

(もっと読む)

ベベルギアを非連続的に研磨する方法、およびこれに関連する多軸研磨装置を制御するソフトウェア

【課題】本願発明は、最も簡便な手段で、すべての波面に対して理想的な表面品質を有するようにベベルギアを製造する方法、およびこれに関連するソフトウェアを提供する。

【解決手段】本願発明は、多軸研磨マシン上にあるn個の歯およびn個の歯間を有する歯車の歯面をチップ除去するマシン加工方法に関する。研磨ディスクは、n個の歯間のそれぞれを所定のプランジング深度でプランジング処理する。前記研磨ディスクが新たにドレッシング処理された場合、歯車のマシン加工の最初の段階で、n個の歯間のうちm個の歯間について、通常の所定プランジング深度に対応する所定の第1の規制値を用いてプレマシン加工する(m=1,2,3)。残りの(n−m)個の歯間について、通常の所定プランジング深度を用いて連続的にマシン加工する。最後に、m個の歯間について、通常の所定プランジング深度に対応する第2の規制値を用いてポストマシン加工する。

(もっと読む)

表面粗さ測定センサを有する装置および関連方法

本発明に係る装置(10)は、表面粗さ検出システム(12)および表面粗さ測定センサ(15)を備え、スライド部品およびプローブ先端部(15.4)が協働して作動する装置である。スライド部品は、走査スライド部品(15.3)の形態として、プローブピン(15.2)の最端部に配置される。プローブ先端部(15.4)は、プローブピン(15.2)の内部に配置され、走査スライド部品(15.3)とプローブ先端部(15.4)との間の距離(A)は予め設定されている。表面粗さ検出システム(12)は、平行四辺形構造体を有する1次元、2次元、または3次元の走査システムである。この装置(10)は、走査スライド部品(15.3)およびプローブ先端部(15.4)とともにプローブピン(15.2)を、走査すべき面(F)上で一体的に搬送する搬送デバイスを備えるものである。同様に、本発明は、上記装置(10)を用いた関連する方法に関する。  (もっと読む)

(もっと読む)

普遍的に使用可能なバーカッタヘッド及びこのバーカッタヘッドの使用方法

【課題】可及的に少ないツールを使用して種々のスパイラルベベルギヤを製造する。

【解決手段】第1バーカッタセットの複数のバーカッタを受けるためのバーカッタヘッド20は、前記第1バーカッタセットのn個のバーカッタを受けるためのn個の受容開口部25.1〜25.6を有し、該n個の受容開口部は全て第1のカッタヘッドの基準の半径r1を有する第1のカッタヘッドの同心の基準の円に沿って配置されている。従い単一割出法において第1のスパイラルベベルギヤをフライス加工できる。バーカッタヘッド20は、第2バーカッタセットのm個のバーカッタを受けるための少なくともm個の受容開口部26.1〜26.6を更に有し、該m個の受容開口部は全て第2のカッタヘッドの基準の半径r2を有する第2のカッタヘッドの同心の基準の円に沿って配置されている。従いm個のバーカッタを用いることにより、第2のスパイラルベベルギヤをフライス加工できる。

(もっと読む)

1 - 10 / 15

[ Back to top ]