Fターム[2C057AP21]の内容

インクジェット(粒子形成、飛翔制御) (80,135) | ヘッドの製造 (18,267) | 加工方法 (12,269)

Fターム[2C057AP21]の下位に属するFターム

機械的加工(切削、切断等)を行うもの (1,394)

接合接着を行うもの (2,462)

エッチング使用 (2,606)

母型材を溶解除去するもの (180)

電鋳法を使用するもの (78)

洗浄工程を有するもの (124)

樹脂成形法を用いるもの (284)

ガラス加熱成形 (7)

薄膜形成手段 (4,992)

表面処理 (113)

Fターム[2C057AP21]に分類される特許

1 - 20 / 29

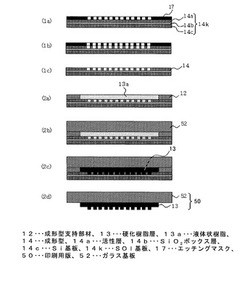

成形型、印刷用版及びその製造方法、機能性膜の形成方法、インクジェットヘッド並びにインクジェット記録装置

【課題】表面の凹凸パターンの凸部高さの均一化を図ることのできる印刷用版の製造方法を提供する。

【解決手段】SiO2ボックス層14bを有するSOI基板14kの活性層14aにフォトリソグラフィ技術により凹凸パターンを形成して成形型14とする工程と、成形型14の凹凸パターン形成面に液体状樹脂13aを塗布する工程と、成形型14の凹凸パターン面に塗布された液体状樹脂13aの層を挟んで、ガラス基板52を成形型14に押圧させ、その状態で加熱により液体状樹脂13aを硬化させて硬化樹脂層13とする工程と、成形型14を硬化樹脂層13から剥離して、前記凹凸パターンが転写された硬化樹脂層13とガラス基板52からなる印刷用版50を得る工程と、を有する。

(もっと読む)

液体吐出ヘッド、およびそれを用いた記録装置、ならびに液体吐出ヘッドの製造方法

【課題】個別電極と液体加圧室との間に位置ずれが生じても、液滴の吐出特性の変動が少ない液体吐出ヘッドおよび、それを用いた記録装置、ならびに液体吐出ヘッドの製造方法を提供する。

【解決手段】複数の液体吐出孔8にそれぞれ繋がっている複数の液体加圧室10が開口している流路部材4と、セラミック振動板521a上に、共通電極534、圧電セラミック層521bおよび複数の個別電極本体535aがこの順で積層されている圧電アクチュエータユニット21とが積層されている液体吐出ヘッド13であって、セラミック振動板521aには、複数の液体加圧室10と対向する流路部材4側の面に、平面形状が液体加圧室10を内包する形状で、共通電極534が露出しない深さで開口している凹部521cがそれぞれ設けられているとともに、個別電極本体534aの平面形状は、それぞれ凹部521cより小さい液体吐出ヘッドである。

(もっと読む)

液体吐出ヘッド用基板の製造方法

【課題】貫通電極と他の部材とを絶縁するための絶縁性の膜が精度良く形成され、電気的特性が良好である液体吐出ヘッド用基板を歩留まり良く製造する方法を提供する。

【解決手段】(1)液体を吐出するために利用されるエネルギーを発生する素子1と、該素子と電気的に接続された電極層11と、を第1の面側に有する基材2を用意する工程と、(2)基材の第1の面の裏面である第2の面に、電極層の一部が底面となる凹部5を設ける工程と、(3)凹部の内側面と底面とを絶縁性の膜21で被覆する工程と、(4)底面を被覆する絶縁性の膜の一部をレーザー光22により除去して、電極層を部分的に露出させる工程と、(5)電極層の露出した部分と電気的に接続するように、基板の第1の面と第2の面との間を貫通する貫通電極を設ける工程と、を含む液体吐出ヘッド用基板の製造方法。

(もっと読む)

液体噴射ヘッド及びそれを用いた液体噴射装置

【課題】環境に優しく且つ安定して良好な噴射特性が得られる液体噴射ヘッド及びそれを用いた液体噴射装置を提供する。

【解決手段】液滴を噴射するノズル21に連通する圧力発生室12を備えた流路形成基板10と、流路形成基板10上に設けられる圧電素子300と、を具備し、圧電素子300が、圧電体層70とこの圧電体層70の両面に設けられる一対の電極60,80とで構成されていると共に、圧電体層70がBaTiO3と、CaTiO3と、(Bi1/2Na1/2)TiO3とを含有する構成とする。

(もっと読む)

インクジェットヘッドの製造方法

【課題】本発明は、ノズルが形成された吐出面の撥水処理を容易に行うことができるとともにノズルからのインクの良好な吐出状態を実現することができるインクジェットヘッドの製造方法を提供することを目的とするものである。

【解決手段】インクを吐出するノズルが形成される金属製のノズルプレート及びノズルに連通するインク流路を形成する複数の金属製のヘッドプレートを積層してインクジェットヘッドを製造する場合、ノズルが形成されていないノズルプレートを最外側に配置した状態でヘッドプレートと積層して拡散接合により一体化し、一体化された積層プレートのノズルプレート表面に対して撥水性樹脂微粒子を共析させた複合メッキ被膜を形成して撥水処理し、撥水処理されたノズルプレートに対して放電加工によりノズル孔を形成することで、撥水処理の影響を受けずにノズル孔を形成することができる。

(もっと読む)

インクジェットヘッドの製造方法

【課題】本発明は、インクジェットヘッドを構成する層間構造の間に発生し得る隙間を除去することにより、インクジェットヘッド内の気泡発生を防止できるので、より改善された性能のインクジェットヘッドを製造することができ、その製造収率を向上させることができるインクジェットヘッドを提供する。

【解決手段】本発明に係るインクジェットヘッドの製造方法は、インクジェットヘッドを充填剤の溶融温度以上に加熱する工程と、インクジェットヘッド内の隙間が充填されるように、インクジェットヘッドに充填剤を充填する工程と、インクジェットヘッドの隙間に充填剤が残存するようにしながら、インクジェットヘッドの外部に充填剤を排出する工程と、を含むことを特徴とする。

(もっと読む)

記録ヘッド及び記録ヘッドの製造方法

【課題】記録素子基板側の電極端子とリード端子との間の結合部が一旦加熱されて冷却された際に応力が生じても、結合部での信頼性の低下が抑えられる記録ヘッドを提供すること。

【解決手段】本発明の記録ヘッドは、電極パッド106とインナーリード105とがスタッドバンプ107を介して接続されている。電極パッド106とスタッドバンプ107との間の接続は、電極パッド106とスタッドバンプ107とが接触した状態で超音波振動が接続部に第一の方向に印加されることで行われている。そして、インナーリード105とスタッドバンプ107との間の接続は、インナーリード105とスタッドバンプ107とが接触した状態で超音波振動が接続部に第一の方向に交差する第二の方向に印加されることで行われている。

(もっと読む)

インクジェット記録ヘッド用基板、記録ヘッド、記録装置及びインクジェット記録ヘッド用基板の製造方法

【課題】内部応力の発生を抑制できるとともに、発泡室のパターン不良の発生を防止できる、インクジェット記録ヘッド用基板、記録ヘッド、記録装置及びインクジェット記録ヘッド用基板の製造方法を提供する。

【解決手段】本発明のインクジェット記録ヘッド用基板11は、インク流路25及び吐出口23に連通する発泡室22が形成されることとなる流路形成部材21が積層されるものである。このインクジェット記録ヘッド用基板11において、流路形成部材21の、発泡室22の周縁であって発泡室22の側壁21aに繋がる下端面21bに対応する位置に形成された、上面が平坦な平坦化層1を有する。さらに本発明のインクジェット記録ヘッド用基板11は、平坦化層1の周囲に形成された、流路形成部材21が直接接触する接触面21cを有する。

(もっと読む)

圧電素子およびその製造方法、圧電アクチュエータ、並びに、液体噴射ヘッド

【課題】信頼性の高い圧電素子およびその製造方法を提供する。

【解決手段】本発明に係る圧電素子100は、基板10と、基板10の上方に形成された下部電極20と、下部電極20の上方に形成され、短辺と長辺を有する圧電体層30と、圧電体層30の上方に形成された上部電極40と、を含み、圧電体層30の対向する短辺が、平面視において、下部電極20より外側に位置し、下部電極20の側面と圧電体層30とが接する領域に空洞部50を有する。

(もっと読む)

吐出ヘッドの製造方法

【課題】ばらつきが少ない安定した吐出特性が得られる吐出ヘッドの製造方法を提供すること。

【解決手段】本適用例の吐出ヘッドの製造方法は、液状体の流路をフォトリソグラフィ法により形成する流路形成工程を備え、露光工程において、複数の流路の設計上の基準寸法に対して、露光中心E0からの距離Lに応じた寸法補正が施された複数の流路露光パターンC1〜C22を有するマスク200を用いて、マザー基板103を一括露光した。

(もっと読む)

液体噴射ヘッド及び液体噴射装置

【課題】各圧力発生室に対応する振動板の変位量を均一化することができる液体噴射ヘッド及び液体噴射装置を提供する。

【解決手段】液滴を噴射するノズル21に連通する圧力発生室12が設けられたシリコン基板からなる流路形成基板10と、流路形成基板10上に設けられて圧力発生室12の一方面を構成する振動板と、振動板を変位させて圧力発生室12内に圧力を付与する圧力発生手段300とを具備すると共に、振動板が、圧力発生室12に対向する領域のシリコン基板に不純物がドープされてなる拡散層55を含み、振動板の変形に伴う拡散層55の抵抗値の変化を検出する検出手段202と、検出手段202の検出結果に基づいて圧力発生手段300に印加する駆動電圧を調整する調整手段203とを有する構成とする。

(もっと読む)

インクジェットヘッド、ノズルプレートの製造方法、インクジェット装置、および反射防止膜の形成方法

【課題】優れた撥インク性を有し、かつその撥インク性を長時間保持できるインクジェットヘッドを提供する。

【解決手段】インクジェットヘッドは、ノズル2が設けられたノズルプレート1と、このノズルプレート1の表面を覆う樹脂膜3とを備えている。樹脂膜3は、鉛筆硬度が2H以上のものであり、この樹脂膜3の表面における少なくともノズル2の周縁領域は、最大高さが0.02μm以上2μm以下の微細突起が0.1〜20000個/μm2の分布密度で分布する31凹凸面32であって算術平均粗さ(Ra)が10nm以下である凹凸面32となっている。

(もっと読む)

インクジェット記録ヘッド、インクジェット記録ヘッドの製造方法および記録装置

【課題】記録ヘッドに設けられる複数の液体吐出基板同士の間、もしくは液体吐出基板の周囲に配されたプレートとの間にインクが溜まることなく、さらに、液体吐出基板の損傷などが生じないインクジェット記録ヘッドを提供すること。

【解決手段】樹脂507内部に空洞508を設けることで、隣り合う液体吐出基板200と液体吐出基板200の間に窪みを作ることなく、樹脂507の実質的な体積を減らしている。これによって液体吐出基板200間の窪みにインク等が溜まることが無く、製造工程や製品の使用環境における温度変化で樹脂が伸縮しても、空洞508が無く樹脂507で満たされている場合と比べて、液体吐出基板200に加わる外力を低減させることができる。

(もっと読む)

基板の切断方法及び液体噴射ヘッドの製造方法

【課題】切断ブレードによって凹部を有する各種基板を良好に切断することができる基板の切断方法、及び基板を良好に切断して歩留まりを向上することができる液体噴射ヘッドの製造方法を提供する。

【解決手段】一方面側に凹部22を有する基板400を切断ブレード501で切断する際に、基板400の凹部22とは反対側の面を保持し、基板400を凹部22側の面から切断する。

(もっと読む)

ヘッドチップユニット及びヘッドチップユニットの製造方法、インクジェットヘッド、並びに、インクジェットプリンタ

【課題】複数種のインクを吐出することができ、小型化を図るとともに複数種インクによる印刷を可能とするヘッドチップユニット及びヘッドチップユニットの製造方法、インクジェットヘッド、並びに、インクジェットプリンタを提供する。

【解決手段】 ヘッドチップユニット20は、一縁端21a側から他縁端21b側に向かって形成されて他縁端21b側に開口するチャネル29と配列方向に形成されてチャネル29と一縁端21a側で連通するインク室32とを有するヘッドチップ21が複数積層され、ヘッドチップ21のインク室32は、一方側R1に積層されている他のヘッドチップ21のチャネル29及びインク室32と積層方向Rに重ならない位置まで形成された供給部35を有し、一方側R1に積層された他のヘッドチップ21には一方側R1に開口しヘッドチップ21を貫通して供給部35まで連通するインク供給孔36が形成されている。

(もっと読む)

液滴吐出ヘッド及びその製造方法並びに液滴吐出装置

【課題】小型化が可能で、高密度化、多ノズル化を容易に実現することが可能な液滴吐出ヘッド及びその製造方法を提供することを目的とし、さらには本発明の液滴吐出ヘッドを搭載することにより、装置の小型化を可能にし、高繊細・高品位の液滴吐出と高速駆動に対応し得る液滴吐出装置を提供する。

【解決手段】液滴を吐出する複数のノズル孔5のそれぞれに連通する吐出室6と、前記吐出室の底壁で形成される振動板8を変位可能に駆動するアクチュエータ14と、前記吐出室のそれぞれに共通に連通するリザーバ部17とは、それぞれ異なる平面上に区画形成され、前記リザーバ部の形成面13に垂直な方向の投影面が前記吐出室および前記アクチュエータの形成面11、12内に包含されるように、前記吐出室6、前記アクチュエータ14、前記リザーバ部17をこの順に積層配置した構造とする。

(もっと読む)

インクジェット記録ヘッドおよびその製造方法ならびに光反応性樹脂を用いたプロセス方法

【課題】 簡易な工程で撥水性の劣化、流路形成材の膨潤、流路形成材の基板面からの剥がれが生じ難い製法を提供する。

【解決手段】 吐出圧発生素子と、少なくとも流路となる部分を占有する固体層(流路型材)がポジ型レジストにより形成された基体上に、ノズル形成部材であるネガ型の活性エネルギー線硬化性材料を被覆し露光、現像により吐出口を形成し、前記固体層を除去することによりノズルを形成するインクジェットヘッドの形成方法において、吐出口を形成する工程で吐出口と同様にしてガス抜き穴を形成する。

(もっと読む)

圧電アクチュエータ、これを備えた液体移送装置、および圧電アクチュエータの製造方法

【課題】低い駆動電圧であっても変形量を十分大きくする。

【解決手段】圧電アクチュエータ50は、圧電材料層53における振動板51と個別電極55とによって挟まれている動作部2が流路ユニット40の圧力室21と対向するように、流路ユニット40に接合されている。圧電材料層53における動作部2の中央部分2aは上向きに分極されており、縁部分2bは下向きに分極されている。これにより、個別電極55に駆動電位を印加し、動作部2に下向きの電界を作用させると、圧電アクチュエータ50における動作部2の中央部分2aに対応する箇所は圧力室21とは反対側に凸となるように湾曲し、縁部分2bに対応する箇所は流路ユニット40に接合されている側とは反対側の端部が圧力室21とは反対側に変位するように湾曲する。

(もっと読む)

インクジェット記録ヘッド、該ヘッド用基板およびそれらの製造方法

【課題】製造中に基板の反りや亀裂、破損等が発生することなく、かつ精度の高い記録ヘッドを提供できるようにすること

【解決手段】シリコン基体101にポーラスシリコン層102を形成し、その上にインクジェット記録ヘッドの構成要素となる各層を形成し、吐出口109を形成した後にシリコン基体101を切り離し、その後にインク供給口を形成する。

(もっと読む)

液状体吐出ヘッドおよび液状体吐出ヘッドの製造方法、並びに液状体吐出装置

【課題】信頼性に優れた液状体吐出ヘッドおよびその製造方法、並びに液状体吐出装置を提供すること。

【解決手段】液状体導入部材40のフランジ部43をケース30のフランジ取付部32上に配置することにより、液状体導入部材40の溶着突起44を、シート状部材53を介して、ケース30のフランジ取付部32に当接させる。次に、フランジ部43の上面43bからホーン55を押し当てて超音波振動を与え、いわゆる超音波溶着を行う。これにより溶着突起44の周りの領域で摩擦熱が発生し、当該領域における溶着突起44、シート状部材53、フランジ取付部32が溶融されて溶着が行われる。

(もっと読む)

1 - 20 / 29

[ Back to top ]