Fターム[2C057AP22]の内容

インクジェット(粒子形成、飛翔制御) (80,135) | ヘッドの製造 (18,267) | 加工方法 (12,269) | 機械的加工(切削、切断等)を行うもの (1,394)

Fターム[2C057AP22]の下位に属するFターム

レーザー加工 (501)

Fターム[2C057AP22]に分類される特許

1 - 20 / 893

液滴吐出ヘッド及び画像形成装置。

機能性デバイスの製造方法並びに薄膜トランジスタ及び圧電式インクジェットヘッド

【課題】従来よりも大幅に少ない原材料及び製造エネルギーを用いて、かつ、従来よりも短工程で製造することが可能な機能性デバイスの製造方法を提供する。

【解決手段】熱処理することにより機能性固体材料となる機能性液体材料を準備する第1工程と、基材上に機能性液体材料を塗布することにより、機能性固体材料の前駆体組成物層を形成する第2工程と、前駆体組成物層を80℃〜200℃の範囲内にある第1温度に加熱することにより、前駆体組成物層の流動性を予め低くしておく第3工程と、前駆体組成物層を80℃〜300℃の範囲内にある第2温度に加熱した状態で前駆体組成物層に対して型押し加工を施すことにより、前駆体組成物層に型押し構造を形成する第4工程と、前駆体組成物層を第2温度よりも高い第3温度で熱処理することにより、前駆体組成物層から機能性固体材料層を形成する第5工程とをこの順序で含む機能性デバイスの製造方法。

(もっと読む)

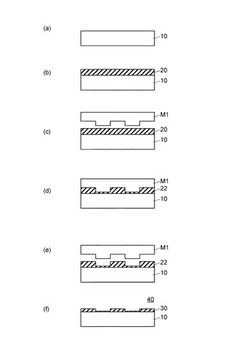

高密度プリントヘッドに関する結合シリコン構造体

【課題】半導体装置製造技術を用いて、ジェット積層体を含むプリントヘッドを形成する小型形状の高解像度装置を提供する。

【解決手段】ブランケット金属層14、ブランケット圧電素子層、及びブランケット導電層を、半導体ウエハ又は半導体ウエハの部分等の半導体基板10を覆って形成することができる。圧電素子層及びブランケット導電層をパターン化して、複数のトランデューサ圧電素子20A、20B、20Cと上部電極40とをそれぞれ提供することができ、金属層により、複数のトランデューサに関する下部電極14が形成される。その後、半導体基板をパターン化して、プリントヘッドのジェット積層体に関する本体プレートを形成することができる。

(もっと読む)

強誘電体材料層の製造方法、薄膜トランジスタ及び圧電式インクジェットヘッド

【課題】強誘電体材料層の電気特性をより一層向上させることが可能な強誘電体材料層の製造方法を提供する。

【解決手段】本発明の1つの強誘電体材料層の製造方法は、基材上にゾルゲル溶液を塗布することにより、強誘電体材料の前駆体層を形成する強誘電体材料前駆体層形成工程と、その前駆体層を120℃〜250℃の範囲内にある第1温度で乾燥させる乾燥工程と、その前駆体層を第1温度よりも高く、かつ、150℃〜300℃の範囲内にある第2温度に加熱した状態で前述の前駆体層に対して型押し加工を施す型押し工程と、その前駆体層を第2温度よりも高い第3温度で熱処理することにより、その前駆体層から強誘電体材料層を形成する強誘電体材料層形成工程とを、この順序で含む。

(もっと読む)

液滴付着装置

【課題】駆動回路手段とアクチュエータ手段とのうちの少なくとも一方を冷却可能な液滴付着装置を提供する。

【解決手段】一列に横並びに配された複数の流体チャンネルと、アクチュエータ手段と、前記アクチュエータ手段に駆動電気信号を供給する駆動回路手段と、複数のノズルと、を有する、少なくとも一つの液滴射出ユニットと、流体を前記少なくとも一つの液滴射出ユニットの前記複数の流体チャンネルそれぞれに運ぶ一つ以上の流体導管と、冷却剤流体を運ぶさらなる導管であって、液滴を射出するときに発生する熱の少なくとも一部を前記冷却剤流体に移動させるように前記駆動回路手段と前記アクチュエータ手段とのうちの少なくとも一方に十分に近接した一つ以上の冷却剤導管と、を備えることを特徴とする液滴付着装置。

(もっと読む)

圧電セラミックスの製造方法、圧電素子の製造方法、液体噴射ヘッドの製造方法、及び、液体噴射装置の製造方法

【課題】少なくともBi、Ba、Fe及びTiを含む圧電体層を有する圧電素子、液体噴射ヘッド及び液体噴射装置の性能を向上させる製造方法を提供する。

【解決手段】少なくともBi、Ba、Fe及びTiを含む前駆体溶液であって、水溶液とした場合にpHが7以上である前駆体溶液31を下電極20上に塗布し、塗布した前駆体溶液31を結晶化させてペロブスカイト型酸化物を含む圧電セラミックスを形成する。圧電素子の製造方法は、圧電セラミックス30に電極を形成する工程を備える。液体噴射ヘッドの製造方法は、圧電素子の製造方法により圧電素子を形成する工程を備える。

(もっと読む)

圧電プレート及び液体吐出ヘッドの製造方法

【課題】分極処理の必要な複数の隔壁をそれぞれの壁厚方向に一括して簡便に分極処理する。

【解決手段】平板状の圧電プレートの第1の主面S1に、並列して延び長さ方向の少なくとも一部が互いに隣接する複数の第1及び第2の溝503,504を交互に形成し、複数の第1の溝の内壁面に第1の電極505を形成し、複数の第2の溝の内壁面に第2の電極506を形成し、複数の第1の電極と電気的に接続された第1の共通電極802と、複数の第2の電極と電気的に接続された第2の共通電極803と、を形成し、第1の共通電極と第2の共通電極との間に電圧を印加することによって、第1の溝と第2の溝とを仕切る隔壁513を分極し、第1の電極が第1の溝ごとに分離されかつ第2の電極が第2の溝ごとに分離されるように、第1及び第2の共通電極を除去する。

(もっと読む)

インク吐出ヘッドの製造方法

【課題】インク室内部への影響を抑えつつ機械加工を用いて効率的にインク供給口を形成する。

【解決手段】基板201において、エネルギー発生素子202とは異なる位置に対し、インク室206と連通し、インクを供給可能なインク供給口120をドリル209で切削し、インク供給口120が切削されている際、インク供給口120に対して照射される光の光量を検出し、検出された光量に基づいて、インク供給口120が貫通する前に切削を停止し、インク供給口120の切削が停止された基板120の残存部位を、ドリルとは異なる加工法を用いて除去する。

(もっと読む)

液体吐出ヘッド

【課題】大きな液体吐出力が得られる液体吐出ヘッドを提供する。

【解決手段】圧電ブロック5内に設けられている圧力室3の壁を変形させることにより、圧力室3内の液体を圧力室3に連通している吐出口7から吐出させる液体吐出ヘッドであって、圧力室3と、圧電材料からなる壁を挟んで圧力室3と隣接する空洞4、9と、壁の圧力室3の側に設けられた電極12と、壁の空洞4、9の側に設けられた電極13、14と、を有し、電極12と電極13、14と間に電圧が印加されたときに、電界方向および分極方向が圧力室3の中心軸から外側へ向かう放射状となるように、電極12の少なくとも一部の幅が圧力室3の幅よりも狭い。

(もっと読む)

液体吐出ヘッド及びその製造方法

【課題】複数の振動モードを同時に効率よく用いて、圧電素子の変位量を増大させることが可能な液体吐出ヘッドを提供する。

【解決手段】液体吐出ヘッド110は液体を吐出する吐出口102と、吐出口102に連通して長手方向に延びる圧力室103と、を有する。圧力室103の側壁の所定の一部は圧電材料からなる隔壁210によって画定され、隔壁210の圧力室側の面に第一の電極201が、第一の電極201を挟んで圧力室103と反対側の面に第二の電極202がそれぞれ設けられる。隔壁210は、第一の電極201と第二の電極202との間に電圧を印加することにより生じる電界方向に対して一方側に傾いて分極された第一の領域と、電界方向に対して一方側とは逆側に傾いて分極された第二の領域と、を有する。

(もっと読む)

液体吐出ヘッド及び画像形成装置

【課題】ヘッドの小型化を図ることが難しい。

【解決手段】流路部材5は、個別液室6の入口側開口9が形成された第1面21と、ノズル配列方向の両端部に設けられ、第1面21よりも液体流入方向と反対方向に突出した第2面22と、第1面21と第2面22とを繋ぐ第3面23とを有し、第2面22から第3面23に跨る領域と共通液室部材20との間が封止部材である接着剤24により封止され、接着剤24により、流路部材5と共通液室部材20との間のノズル配列方向における共通液室10の壁面25が形成される。

(もっと読む)

インクジェットヘッド及びその製造方法

【課題】電極パターンの断線が生じ難いインクジェットヘッド及びその製造方法を提供する。

【解決手段】基板上に枠部材を設置し、この枠部材に囲まれた空間内に、溝状の圧力室を形成した圧電部材を設置し、前記空間を、前記圧力室との対向部にノズルを有するノズルプレートにより覆って共通液室を形成し、前記基板に穿設したインク流通孔を通して前記共通液室に供給されるインクを、外部からの信号により前記圧力室を変形させて、前記ノズルから吐出させるインクジェットヘッドであって、前記圧電部材は、直方体の両側面を所定の傾斜面とした台形状を成し、前記圧力室は、前記圧電部材の台形面と平行で、上面に開溝する溝状に形成され、この圧力室の溝底部上面から前記両傾斜面上を通って基板上に達する電極パターンが形成されており、前記圧力室として前記圧電部材に形成される溝の底辺と前記傾斜面との交差部は滑らかに形成されている。

(もっと読む)

インクジェットヘッド、インクジェット記録装置およびインクジェットヘッド製造方法

【課題】配線部材の劣化を防止しつつ、ヘッド強度を保ち、ヘッドの大型化、コストアップを防ぐことのできるインクジェットヘッドを提供する。

【解決手段】第1板状部材10と、第1板状部材10の主面11の面積に比べて面積の小さい主面を有し、第1板状部材10の第1領域15に積層された第2板状部材20と、電気機械変換素子27の駆動電源を供給する配線部材50と、第2板状部材20の縁部のうち、第1板状部材10の縁部14より内側に位置する縁部24に形成され、配線部材50と電気的に接続する接続端子29と、第1板状部材10よりも上位に積層された第3板状部材30に接合する第1接合面42と、第1板状部材10のうち第2板状部材20が積層されていない第2領域16に接合する第2接合面とを有するフレーム部材40とを備えた。

(もっと読む)

電気相互接続を形成するためのinsituフレキシブル回路エンボス加工

【課題】従来の構造体より製造が容易な電気接点を有するプリントヘッドの製造方法を提供する。

【解決手段】複数の圧電素子20を備えるジェット・スタック・サブアセンブリ30をプレス内に配置することと、複数の導電性パッド64を有するフレキシブルプリント回路60(フレックス回路)を複数の圧電素子20と位置合わせすることと、複数の導電性パッド64を変形させるためにプレス内でフレックス回路60に圧力を印加することと、を含み、プレス内の複数の導電性パッド64の変形中、複数の導電性パッド64と複数の圧電素子20との間に電気接触が確立される、方法。

(もっと読む)

液体噴射ヘッドおよび液体噴射装置

【課題】接合層の膨潤片による液体流動への悪影響防止し得る液体噴射ヘッドおよびそれが装備された液体噴射装置を提供する。

【解決手段】圧力発生室ユニット24と、供給口形成基板9と、共通液体室形成基板7と、ノズルプレート6とが層状構造として形成され、供給口形成基板9に、共通液体室2から圧力発生室4に液体を導入する導入流路13が設けられ、供給口形成基板9および共通液体室形成基板7に、圧力発生室4からノズル開口5に液体を供給する供給流路14が設けられ、共通液体室形成基板7の導入流路13側の表面7aに、共通液体室2と導入流路13とを連通させる制御流路25が形成されている。上記構成により、制御流路25の液体流動の制御により、液体噴射時に液体が共通液体室2に逆流する量を低減させ、圧力発生室4への液体導入時には、液体導入量を増量させる。

(もっと読む)

液体噴射ヘッドの製造方法、液体噴射ヘッド、圧電素子の製造方法および圧電素子

【課題】圧電素子の変位効率の向上を図るとともに、製造コストの低減も図り得る液体噴射ヘッドの製造方法を提供する。

【解決手段】圧電材料で形成された同一厚さの複数枚のウエハーに、個別内部電極16または共通内部電極17のいずれか一方を形成して第1および第2のウエハーを形成する工程と、前記第1のウエハーと第2のウエハーとを交互に積層するとともに加圧して一体化し、その後焼成する工程と、積層された圧電材料を焼成により一体化した圧電材料層15を有するウエハーを、ダイシングテープに貼着して所定の大きさに切り分ける工程と、切り分けられた圧電材料層15の表面に個別内部電極16に接続される個別外部電極22と共通内部電極17に接続される共通外部電極23とを形成する工程とを含む。

(もっと読む)

インクジェットヘッド用基板の製造方法、およびインクジェットヘッド用基板

【課題】所定の位置にインク供給口を備えたインクジェットヘッド用基板を、簡易な工程で効率よく製造することができるインクジェットヘッド用基板の製造方法、および前記製造方法によって製造されるインクジェットヘッド用基板を提供する。

【解決手段】ガイド孔形成工程では、インク供給口10が形成される基板の板面に、インク供給口10の輪郭に沿って、基板を貫通する複数のガイド孔が形成される。次いで、破断工程では、ガイド孔形成工程において形成された複数のガイド孔によって囲まれた部位に、物理的な力が加えられることで、基板が破断される。その結果、所定の位置にインク供給口10が形成される。

(もっと読む)

インク吐出ヘッドおよびインク吐出ヘッドの製造方法

【課題】ノズル形状などインク吐出に関する部位の形状の精度を保持しつつ犠牲層の除去をおこなう。

【解決手段】インクを収容可能な共通液室101と、共通液室101から流入されるインクをエネルギー発生素子202によって吐出可能なノズル102ごとのノズルチャンバ103とを含み構成されるインク室110を区画する壁部のうち、インクの供給を受け付ける供給口105が形成される基板201および保護膜203と、ノズルチャンバを区画するノズル層204と、を有し、基板201、保護膜203およびノズル層204とは異なる場所に形成され、110インク室の内部空間の形成に際して一時的に形成される犠牲層を除去する1以上の犠牲層除去口と、犠牲層が除去された後、犠牲層除去口を封止する封止部材としての接点保護材130と、を備える。

(もっと読む)

インクジェットヘッドおよびインクジェットヘッドの製造方法

【課題】高密度かつ高精度な吐出を可能とするインクジェットヘッドを提供すること。

【解決手段】ダイヤフラムプレートを接着するインクジェットヘッドおよびその製造方法において、ダイヤフラムを薄くし、かつダイヤフラムをその他の部品に接着する。

ダイヤフラムは薄いため、ハンドリングを容易にする目的でダイヤフラムプレートの枠をダイヤフラムプレートと電鋳で同時に作成する。ダイヤフラムプレートとダイヤフラムプレートの枠は継ぎ手で接続され、ダイヤフラムプレートの枠はダイヤフラムプレートの厚みより厚くして使用する。

(もっと読む)

シリコンウェハーのブレイクパターン、シリコンウェハー、および、シリコン基板

【課題】エッチングのばらつきによらず安定して基板を切断することができるシリコンウェハーのブレイクパターン、シリコンウェハー、および、シリコン基板を提供する。

【解決手段】表面を(110)面39としたシリコンウェハー38に、(110)面39に直交する第1の(111)面42の面方向に切断予定線を設定し、該切断予定線上に貫通孔40を複数列設し、貫通孔40は、第1の(111)面42と、第1の(111)面42と交差する第2の(111)面43と、第2の(111)面43と第1の(111)面42とに交差する第3の(111)面44と、を有し、第2の(111)面43と第3の(111)面44の端縁との交差点を、隣り合う貫通孔40に最も近接する点とし、第1の(111)面42に直交する方向における交差点の位置を、隣り合う貫通孔40の当該交差点に近接する側の相対する第1の(111)面42の間に設定した。

(もっと読む)

1 - 20 / 893

[ Back to top ]