Fターム[2C057BA02]の内容

インクジェット(粒子形成、飛翔制御) (80,135) | 圧力式ヘッド (13,933) | ヘッド型式 (6,443) | 円筒圧縮型 (9)

Fターム[2C057BA02]に分類される特許

1 - 9 / 9

液体吐出ヘッド及び液体吐出ヘッドの製造方法

【課題】圧電部材の配置の密度が高められる液体吐出ヘッド及びその製造方法を提供する。

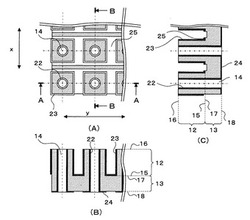

【解決手段】液体吐出ヘッド3は、液体を吐出するための圧力を液体に付与するための圧力室14と、圧力室14の内面の側に設けられた第1電極22と、圧力室14の外側に設けられた第2電極23と、を備える圧電部材12が、複数、各圧電部材12の圧力室14を流れる液体の流れ方向が互いに沿う様に、流れ方向と交わる第1方向と、流れ方向と交わるとともに第1方向とも交わる第2方向と、のそれぞれに関して配列されている。第1方向に配列された複数の第1電極22と共通して接続された第1共通配線24と、第2方向に配列された複数の第2電極23と共通して接続された第2共通配線25と、をそれぞれ複数有し、複数の第1共通配線24が第2方向に関して配列され、複数の第2共通配線25が第1方向に関して配列されている。

(もっと読む)

インクジェットヘッド

【課題】高精度、高密度に形成された円筒状のチューブを具備したインクジェットヘッドを提供する。

【解決手段】本発明のインクジェットヘッドは、複数の円管状チューブ5と、圧電素子6と、固定用プレート3と、ノズルプレート1とを有する。円管状チューブ5は、ガラスからなり、一端側5bからその内部にインクが供給される。圧電素子6は、円管状チューブ5の外壁5dを変形させて円管状チューブ5内のインクに圧力を印加するためのものであり、円管状チューブ5の外壁5dに設けられている。固定用プレート3は、円管状チューブ5の他端側5cが挿入されて固定される穴4が所定のピッチP3で複数形成されている。ノズルプレート1は、固定用プレート3の穴4が形成された位置と対応した位置に複数のノズル2が形成され、固定用プレート3に対して積層されている。

(もっと読む)

インクジェットヘッド

【課題】管状基材上に圧電素子を短時間で、低温かつ任意の厚さで接着工程もなく直接形成してなるインクジェットヘッドを提供する。

【解決手段】インクジェットヘッドは、円管状基材15の外面に下電極16、圧電素子17、上電極18をこの順に積層してなる。駆動素子として用いられる圧電素子17は、下電極16が形成された円管状基材15に圧電材料からなる微粒子をガスとともに吹き付けることにより直接形成されている。

(もっと読む)

高粘度インクの記録装置

【課題】 高粘度インクの材料の選択範囲を広げ、インク物性を安定に制御し、低粘度インクと同様の駆動条件で吐出を安定化できるインクジェット記録装置を提供する。

【解決手段】 円筒管を用いてノズルを形成し、ノズル管外周に円筒型圧電素子を配置し、その外側に冷却機構を配置し、ノズル内の中央部にインク供給口から吐出口方向へ向けて加熱媒体を配置し、直接インクを加熱してインク物性の精密制御を行い、材料によらず同一の駆動条件で吐出する。

(もっと読む)

液体塗布装置および液体塗布方法

【課題】 インクジェットヘッドで高粘度の液体を塗布できるようにすること。

【解決手段】 塗布物質を分散または溶解した液体を内包する液体圧力発生室と、液体圧力発生室に機械的に接続されていて、液体圧力発生室の体積を変化させるように配置された電気機械変換素子と、液体を液滴として吐出させるノズルとを備えた液体吐出ヘッドと、液滴を吐出する液滴吐出駆動信号と液滴吐出駆動信号の駆動周波数よりも高くて前述液体吐出ヘッドから液滴が吐出しない周波数の高周波信号とを重畳した駆動信号を、前述電気機械変換素子に与える、液体吐出ヘッド駆動信号発生手段とを有する。

(もっと読む)

液体吐出ヘッド

【課題】圧電駆動部を有する液体吐出ヘッドにおいて、圧電体の端部における電流集中を防ぎ、耐久性を向上させる。

【解決手段】インクを加圧する流路12と吐出口11を有する円筒基材10の外周面に、筒状の下電極21、圧電層22、上電極24を積層した圧電駆動部20を設ける。圧電材料からなる筒状の圧電層22の両端に、圧電材料と絶縁材料を混合した混合材料からなる混合層23を形成し、この部分の抵抗を圧電層22より大きくすることで電流集中を防ぐ。圧電層22および混合層23は、ガスデポジション法を用いて成膜される。

(もっと読む)

液滴吐出ヘッド及び液滴吐出装置

【課題】 液滴を吐出するために発生させる圧力の発生効率を向上することができる液滴吐出ヘッドを得る。

【解決手段】 円筒状の圧電素子32を、圧電縦効果(d33)による径方向、圧電横効果(d31)による軸方向及び周方向の3方向に変形させて、圧電素子32の内部に設けた圧力室46のインクを加圧する。

(もっと読む)

液体吐出ヘッドおよびその製造方法

【課題】円筒形圧電素子のノーマル変形によってインク等液体を加圧するグールドタイプの液体吐出ヘッドのマルチノズル化を促進する。

【解決手段】ノーマル変形によって筒状加圧室2を加圧する圧電素子層7は、筒状加圧室2の上部の半円筒状に湾曲した内壁面3に沿って形成された湾曲部を有し、該湾曲部のノーマル変形によって筒状加圧室2を加圧する。筒状加圧室2の下部は、ベースプレート1の表面による平面部となっているため、ベースプレート1上にフォトリソグラフィー技術によって柱状型を形成し、その上に金属層4や下地層5を積層し、さらに圧電素子層7を真空成膜等によって積層することによって、複数の筒状加圧室2を高密度に一括して製作することができる。

(もっと読む)

液体吐出ヘッドおよび液体吐出装置

【課題】エネルギー効率の高いグールドタイプの液体吐出ヘッドのマルチノズル化を促進する。

【解決手段】筒状の加圧室2は、平板状の圧電体に加工された半筒状溝によって、ベースプレート1との間に形成され、加圧室2の反対側に分離溝4を加工することで、隣接する加圧室2を分離させた圧電素子層7が形成される。2つの電極層6、8によって圧電素子層7の厚み方向すなわち加圧室2の径方向にポーリングを与えておき、周方向に駆動電圧を印加することで、圧電素子層7をノーマル変形させ、径方向および周方向の寸法変化によって加圧室2内のインク等液体を加圧し、ノズルから吐出する。

(もっと読む)

1 - 9 / 9

[ Back to top ]