Fターム[2F067CC11]の内容

波動性又は粒子性放射線を用いた測長装置 (9,092) | 対象物(具体例) (587) | タイヤ (8)

Fターム[2F067CC11]に分類される特許

1 - 8 / 8

タイヤ用CT装置

【課題】十分な強度を有してタイヤに負荷を与える負荷部材によりX線が吸収され難く、負荷状態にあるタイヤの鮮明な断面画像を得ることができるタイヤ用CT装置を供する。

【解決手段】タイヤTを保持するタイヤ保持装置10と、タイヤ保持装置10により保持されたタイヤTの外周踏面に負荷部材21を押圧するタイヤ負荷装置20と、タイヤTにX線を照射し透過X線を検出してタイヤTの断面画像を得るX線CT装置30とを備えるタイヤ用CT装置において、負荷部材21は、タイヤTの外周踏面に対向して接する木板からなる踏面板22がアルミニウム製またはカーボン複合材からなる薄い板材26を加工して形成された薄板構造体25に固着されて構成されるタイヤ用CT装置。

(もっと読む)

タイヤの加硫方法およびそれに用いられるブラダー

【課題】有機繊維よりなるコードを配列したベルト層を1層以上積層してなるベルトとトレッドとを有する使用済みタイヤのトレッドの厚さを自動的に測定する方法およびそのための装置を提供する。

【解決手段】テラヘルツ波をタイヤの軸方向に照射する照射装置1をタイヤ半径方向に移動させながら、タイヤを透過する波の強度を、照射装置1のタイヤ半径方向位置ごとに測定し、その測定結果からトレッドの厚さを特定する。

(もっと読む)

タイヤの検査方法及びその装置

【課題】ベルトエッジオーバーラップの有無を正確に判定することができ、しかも検査に要する時間の短縮を図ることのできるタイヤの検査方法及びその装置を提供する。

【解決手段】撮像された画像から各ベルトコードBCが撮像されたベルトコード領域のうちベルト部材幅方向の両端部側の領域を抽出するとともに、その抽出画像中において第2ベルト部材BE2の各ベルトコードBC延設方向と等しい方向に延在する成分が集合している特定成分領域を確定することから、特定成分領域は第2ベルト部材BE2のみが存在する領域となる。また、特定成分領域がタイヤ周方向に不連続である場合に、その透過X線像を撮像したタイヤTにベルトエッジオーバーラップが生じていると判定される。

(もっと読む)

タイヤの検査方法及びその装置

【課題】ベルトスプライス段差の有無を正確に判定することができ、しかも検査に要する時間の短縮を図ることのできるタイヤの検査方法及びその装置を提供する。

【解決手段】撮像された画像中のベルトコードBCが撮像されたベルトコード領域を確定するとともに、ベルトコード領域の幅寸法を互いにタイヤ周方向に間隔をおいて配置された複数の検出位置で検出し、互いにタイヤ周方向に隣り合う2つの検出位置の幅寸法検出結果の差をそれぞれ演算し、各演算結果のうち少なくとも1つ以上の演算結果が所定の基準値以上になると、ベルトスプライス段差が生じていると判定することから、例えば第2ベルト部材BE2のタイヤ周方向の両端部が互いにタイヤ幅方向にずれてスプライスされるベルトスプライス段差が生じている場合に、ベルトスプライス段差が生じていると判定される。

(もっと読む)

リム組付けタイヤの組付状態測定方法

【課題】 リムとタイヤの組付け状態を、タイヤの一周に渡り短時間で連続的に測定できる、リム組付けタイヤの組付け状態測定方法を提供する。

【解決手段】 タイヤ内部構造測定装置10に、リム30にタイヤ56を組み付けたリム組付けタイヤ12を回転可能に支持し、リム組付けタイヤ12を、押圧負荷のない無負荷状態で回転させ、X線照射装置20からX線をリム30の接線方向に照射し、X線検知装置22により、リム30とタイヤ56との組付部のX線透過情報を所定のタイミングで取り込み、取り込んだX線透過情報に基づいて、画像形成処理部28で接線方向透過画像を形成し、得られた接線方向透過画像を用いて、リム30とタイヤ56の特定部位の位置情報を得る。

(もっと読む)

タイヤ検査方法。

【課題】タイヤの目視・自動判定の検出精度を向上することができるタイヤ検査方法を提供する。

【解決手段】y1の位置に配置したX線源11が、X線α1,α2をタイヤ13のポイントA,Bにそれぞれ照射し、ポイントA,Bに対応するカメラ12上の座標x1,x2を取得する。次いで、y2の位置に配置したX線源11が、X線α3,α4をタイヤ13のポイントA,Bにそれぞれ照射し、ポイントA,Bに対応するカメラ12上の座標x3,x4を取得する。次いで、X線α1,α3との交点及びX線α2,α4の交点を求めることによって、ポイントA,Bの座標を求める。次いで、ポイントA,Bの座標を用いて、ポイントA,B間の実際の距離tを求める。次いで、ポイントA,B間の画像上の距離を、ポイントA,B間の実際の距離tに変換する。

(もっと読む)

タイヤ内部構造観察方法、及びタイヤ内部構造観察装置

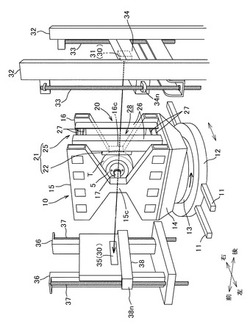

【課題】 タイヤの内部構造、例えば、スチールコードのトレッド踏面に沿った方向の変形や挙動を、実使用状態に近い状態で観察することを可能とする。

【解決手段】 負荷荷重機構14でタイヤ12をベルト機構34のベルト部材40に押し付け、X線を出射する放射線源20をリム30の軸心に配置し、X線透過画像を得る放射線検出器22をベルト部材40の下方に配置する。この状態でX線を照射することで、荷重の負荷されたタイヤ12のトレッド内部の構造、例えば、スチールコードの観察を行うことができる。

(もっと読む)

タイヤの補強コード歪み測定方法及び空気入りタイヤ

【課題】補強コードの歪み測定作業効率と測定精度を向上することが可能なタイヤの補強コード歪み測定方法及び空気入りタイヤを提供する。

【解決手段】所定の間隔で配列した有機繊維コードからなる補強コードfをゴム層rに埋設した補強コード層5を有する加硫タイヤ3において補強コードfの加硫後の歪み量を測定する方法である。加硫タイヤ3は、補強コードfの長手方向に沿って存在を検知可能な複数の検知物10を所定の間隔で配置した構成を有している。その加硫タイヤ3において複数の検知物10が存在する画像を取得し、その取得した画像から得た検知物10間の間隔と加硫前のタイヤを成形する前の段階で配置された複数の検知物10間の間隔とから補強コードfの加硫後の歪み量を求める。

(もっと読む)

1 - 8 / 8

[ Back to top ]