Fターム[2G024DA01]の内容

機械部品、その他の構造物又は装置の試験 (9,137) | 試験対象に加える物理量、試験条件 (1,450) | 力、荷重 (194)

Fターム[2G024DA01]の下位に属するFターム

Fターム[2G024DA01]に分類される特許

21 - 40 / 142

熱カシメ強度の測定装置及び測定方法

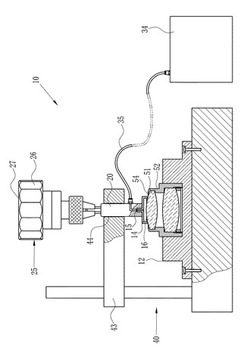

【課題】手間のかかる作業や大掛かりな装置を用いずに、レンズやレンズ枠に歪みを残すことなく、光学レンズの熱カシメ部分に加わるカシメ圧力が適正範囲内であることを測定する熱カシメ強度の測定装置及び測定方法を提案する。

【解決手段】測定装置10は、レンズ枠52が回転不能に載置される載置部材12と、光学レンズ51を吸着する吸盤16の排出口15と真空ポンプ34に接続されたエアーホース35とを連通させる通気孔を備えた保持部材20と、保持部材20を把持する回転型荷重測定器25とを備える。回転型荷重測定器25は、測定器本体26を回すと上面に設けられた表示部27に測定中におけるリアルタイムの測定値と1回の測定中の最大値とが表示される。支持台40の支持アーム43に形成された支持孔44により、保持部材20が回転自在、且つ昇降自在に支持される。

(もっと読む)

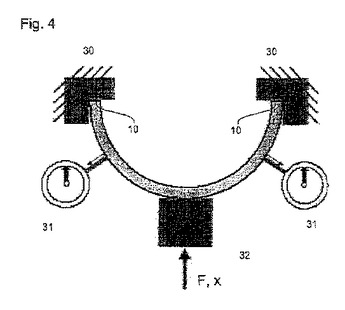

ベアリングシェルの突出を測定する方法および装置

本発明は、ベアリングシェルの突出を求める方法であって、a)複数の支持点でベアリングシェル(1)を固定するステップと、b)ベアリングシェルが弾性変形するように、ベアリングシェルの少なくとも1つの点に1つ以上の試験力(F,x)を加えるステップと、c)ベアリングシェルの1つ以上の測定点でベアリングシェルの変形を測定するステップと、d)測定した変形から突出を求めるステップと、を有する方法に関する。さらに、本発明は、ベアリングシェル(1)の突出を求める装置であって、1つ以上の支持点でベアリングシェル(1)を固定するのに適した固定装置(30)と、1つ以上の試験力(F,x)を前記ベアリングシェル(1)の少なくとも1つの点に加えるのに適した1つ以上の変形装置(32)と、ベアリングシェルが弾性変形するように変形装置によりベアリングシェル(1)の少なくとも1つの点に1つ以上の試験力が加えられている時に、1つ以上の点でベアリングシェル(1)の変形を測定することができる1つ以上の測定装置(31)と、ベアリングシェルの測定された変形からベアリングシェルの突出を求めることができる、突出を求める装置と、を備える装置に関する。  (もっと読む)

(もっと読む)

表面ひずみ検出計及びひずみ計測方法

【課題】多くの機器に適用可能であって、簡便かつ適正に機器のひずみ量を検出し損傷判断を行うようにすることができる表面ひずみ検出計を提供する。

【解決手段】箔状、薄板状等の金属板でなり、被計測物8の表面に取着され、少なくとも1つの尖鋭開口端4を両端に有するよう形成された紡錘形状の開口部3を備えた計測体2を有し、該被計測物8に生じたひずみを、前記開口部3の前記尖鋭開口端4に生じた亀裂7を計測することによって検出するよう構成したことを特徴とする。

(もっと読む)

車両用変速機のシフト操作検査装置

【課題】車両用自動変速機の組立ラインにおいて、完成品の検査としてシフト動作の操作力および操作量である操作角度の良否判定を、同時に且つ自動で計測可能な車両用変速機のシフト操作検査装置を提供すること。

【解決手段】自動変速機21に装着されたコントロールレバー23に対して、係合および離脱可能な検査ユニット13と、該検査ユニットを回転せしめる回転アクチュエータ15と、該回転アクチュエータおよび検査ユニットを昇降支持する検査基台3とを備え、検査ユニット13にエンコーダ59とロードセル57とが取り付けられるとともに、検査ユニット13は、回転アクチュエータ15によって回転駆動される揺動アーム部材45、所定の遊び角度を有して揺動アーム部材45と同軸的に回転するガイド部材53を有し、ガイド部材53を介してコントロールレバー23を回転させて操作力および操作量を計測する。

(もっと読む)

進展亀裂検出方法、装置およびプログラム

【課題】

見落としがなく、一定以上の進展亀裂は必ず検出できる進展亀裂検出方法、装置およびプログラムを提供すること。

【解決手段】

被検査物200に対し超音波220を入射する超音波発生手段10と、被検査物からの材料ノイズ230を受信する材料ノイズ受信手段20と、超音波発生手段10を所定の範囲で動かした場合の材料ノイズ受信手段で受信される材料ノイズを材料ノイズ情報として処理する材料ノイズ情報処理手段30と、この処理結果を初期材料ノイズ情報400−1として記録する記録手段40と、時間経過後に再び被検査物に対して同様な測定と処理を行って得られた経時後材料ノイズ情報400−2と記録手段から呼び出した初期材料ノイズ情報とを比較する材料ノイズ情報比較処理手段50と、この材料ノイズ情報比較処理手段の比較結果から進展亀裂に関する情報を得る進展亀裂情報判断手段60とを具備する。

(もっと読む)

防振器用試験装置

【課題】 防振器の試験中の過大な荷重を逃がし、防振器や試験装置の破損を未然に防止する防振器用の試験装置を提供する。

【解決手段】 試験装置1の本体3には、防振器駆動用のパワーシリンダ6と、このパワーシリンダ6のロッドに駆動ユニット7を介して固定される油圧シリンダ9と、油圧シリンダ9のロッド9bに結合するロードセル13と、防振器Sの第1の支持部材S1を連結するアタッチメント17を固定したチャック筒16とを具備する。油圧シリンダ9を含む油圧制御回路25は、油圧シリンダ9の二つの油室9c,9d間を開閉する電磁弁26を有し、パワーシリンダ6から防振器Sへの過大な荷重を逃がす。また、油圧制御回路25には、油圧シリンダ9の油室9c,9dにそれぞれチェック弁27を介してオイルリザーバ28を接続し、油室9c,9dとオイルリザーバ28との間に油圧シリンダ9の油圧を一定圧以下に調圧するリリーフ弁29を設けた。

(もっと読む)

防振器用試験装置

【課題】 防振器に応じた適切な測定レンジを有するロードセルを簡単に取り替えることができる試験装置を提供する。

【解決手段】 試験装置1の本体3は、防振器駆動用のパワーシリンダ6と、パワーシリンダ6のロッドに駆動ユニット7を介して固定される油圧シリンダ9と、油圧シリンダ9のロッド9bにジョイント部11,14を介して結合するロードセル13と、防振器Sの第1の支持部材S1を連結するアタッチメント17を固定したチャック筒16とを具備する。駆動ユニット7には前後方向に摺動自在にバッファユニット8を係合させ、バッファユニット8に横方向に摺動自在にロードセルユニット12を係合させる。ロードセルユニット12には測定レンジの異なる二つのロードセル13を横方向に固定する。ジョイント部11,14は、パワーシリンダ6の駆動方向に固定可能で、その直交方向に相対移動自在に係合する。

(もっと読む)

高温下で使用されるボルトの余寿命診断方法

【課題】クリープ損傷による組織変化が少ない高合金ボルトにも適用でき、従来よりも精度が高いボルトの余寿命診断法を提供することを目的とする。

【解決手段】高温下で使用されるボルトの余寿命診断方法であって、診断対象のボルトを構成するボルト材料のクリープ試験を行って寿命時間および寿命伸び率を求める工程、寿命時間およびクリープ試験温度から時間温度パラメータを求める工程、寿命伸び率に対して時間温度パラメータをプロットした寿命診断線図を作成する工程、診断対象のボルトの使用前後の伸び率を測定する工程、および診断対象のボルトの使用前後の伸び率と寿命診断線図とを用いてボルトの余寿命を診断する工程を含む診断方法。

(もっと読む)

構造解析装置及び構造解析方法

【課題】構造物を数値解析する構造解析装置及び構造解析方法において、構造物の設計から評価までの作業量及び時間を削減して作業効率を向上する。

【解決手段】構造物を数値解析する構造解析装置であって、上記構造物に作用する一次応力及び二次応力と上記構造物のクリープ寿命とが関連付けられた応力寿命関連データを記憶する記憶手段4と、上記応力寿命関連データに基づいて上記構造物の特性を算出する算出手段5とを備える。

(もっと読む)

電子機器のボタンの良否判定方法、電子機器の製造方法及び電子機器ボタン試験装置

【課題】電子機器のボタンの良否判定方法、電子機器の製造方法及び電子機器ボタン試験装置に関し、ライン適用時に高速の押下速度による測定で精度の高い良否判定を行う。

【解決手段】第1の押下速度で求めた極大値を第1特徴点の第1荷重とする工程と、第1特徴点の前記第1荷重を、第2の押下速度で押下した時の第1特徴点の第2荷重に補正する第1の補正工程と、第1の押下速度で求めた極小値を第2特徴点の第3荷重とする工程と、第2特徴点の第3荷重を、第2の押下速度で押下した時の第2特徴点の第4荷重に補正する第2の補正工程と、第2荷重及び第4荷重に基づいて、ボタンの良否判定を行う工程を設ける。

(もっと読む)

軸荷重付与装置

【課題】試料軸受の剛性を正確に評価することができる軸荷重付与装置を提供する。

【解決手段】軸荷重付与装置10は、回転軸2に与えるための軸方向荷重Faを発生する軸力発生装置11と、内輪が回転軸2に固定された軸力伝達用転がり軸受12と、軸力発生装置11からの軸力を、軸力伝達用転がり軸受12を半径方向に拘束することなく回転軸2に伝達する軸力伝達機構14と、を備える。

(もっと読む)

転がり軸受用試験装置

【課題】試料軸受の外輪を回転させた状態でアキシアル荷重を付与した試験を行うことが可能な転がり軸受用試験装置を提供する。

【解決手段】本発明の転がり軸受用試験装置は、転がり軸受13の外輪19を回転させる回転駆動手段14と、転がり軸受13の外輪19の軸方向端面を軸方向に押圧してアキシアル方向の荷重を与えるアキシアル荷重付与ユニット16とを備える。アキシアル荷重付与ユニット16は、転がり軸受13の外輪19の軸方向端面に当接可能で、外輪19の回転軸心O1に対して直交する軸心O3回りに回転可能な押圧ローラ52と、押圧ローラ52を外輪19の軸方向端面に押し付けるべく外輪19の回転軸心O1方向に移動させるアキシアル荷重用油圧シリンダ53とを備える。

(もっと読む)

転がり軸受の潤滑状態判定方法および装置

【課題】様々な運転条件を考慮して、転がり軸受の潤滑状態を正確に判定する。

【解決手段】転がり軸受の潤滑状態判定装置は、潤滑状態を判定すべき転がり軸受13に関し、一定の運転条件に基いて、その軸受13の音圧変化量しきい値ΔA0および音圧しきい値AL、AMを設定する設定手段と、その運転条件に基づいて軸受13を回転駆動するモータ14と、その運転中の軸受13から発生する音圧を測定するマイクロフォン42と、マイクロフォン42が測定した音圧の変化量を求め、求めた変化量が変化量しきい値ΔA0よりも小さいときに、軸受の潤滑状態の判定開始を決定する決定部75と、判定音圧決定部75が判定開始を決定した後に、マイクロフォン42が測定した音圧Anを、音圧しきい値AL、AMと比較して、軸受13の潤滑状態を判定する判定部76とを備えている。

(もっと読む)

解析条件決定装置

【課題】複数の荷重点に独立に荷重が作用する部品の強度解析の信頼性を向上するための技術を提供する。また、部品上の複数の点に作用した荷重を記録した時刻暦波形データの中から、当該部品の強度解析に適切な荷重条件を自動的に選択し、若しくは、ユーザに容易に選択させるための技術を提供する。

【解決手段】解析条件決定装置は、時刻暦波形データから各時刻において複数の荷重点に作用した荷重値の組み合わせを取得し、該荷重値の組み合わせに基づき各荷重点の変位量を算出する変位量算出手段と、前記部品上に拘束点を設定し、前記荷重点の変位量を該荷重点から前記拘束点までの距離の2乗で除した値を前記複数の荷重点について合算することにより、前記拘束点における仮想応力値を算出する仮想応力値算出手段と、前記時刻暦波形データに含まれる各時刻の荷重値の組み合わせについて前記仮想応力値を比較して、該仮想応力値の大きい荷重値の組み合わせを前記強度解析に用いる荷重条件の候補に決定する荷重条件決定手段と、を備える。

(もっと読む)

トルク測定装置

【課題】転がり軸受のスラスト方向の微小変位による応力変化を抑制するトルク測定装置を提供する。

【解決手段】互いに対向する一対の軌道輪1a,1bの間に複数の玉又はころ1cを転動自在に保持する転がり軸受1のスラスト方向に荷重を付与して転がり軸受1の回転トルクを測定するトルク測定装置である。トルク測定装置は、一方の軌道輪1aを保持するホルダ2と、他方の軌道輪1bに係合してその軌道輪1bを回転させる回転体3と、一方の軌道輪1aがホルダ2によって保持されると共に他方の軌道輪1bと回転体3が係合した状態で転がり軸受1にスラスト方向の荷重を付与する加圧手段5と、回転体3の回転軸9に加えられた回転トルクを測定するトルク測定部6を備える。加圧手段5によって転がり軸受1に荷重が付与された状態において、ホルダ2又は回転体3のスラスト方向の変位を許容する手段10を備えた。

(もっと読む)

摩擦材の強度評価試験装置

【課題】摩擦材に対して圧縮荷重とせん断荷重とを同時に付与して評価試験を行うことが可能とされ、当該摩擦材の使用条件と評価試験時の条件とを合致させてその評価を精度よく行わせることができる摩擦材の強度評価試験装置を提供する。

【解決手段】摩擦材Wを所定角度で載置する載置面2が形成された第1保持手段1と、載置面2と略同一角度とされて当該載置面2と対峙した挟持面7が形成され、当該挟持面7と載置面2との間に摩擦材Wを挟持させて当該摩擦材Wを保持可能な第2保持手段6と、第1保持手段1と第2保持手段6とで摩擦材Wを保持した状態で当該第1保持手段1及び第2保持手段6とが互いに離間する方向へ荷重を付与し、当該摩擦材Wに対して圧縮荷重と同時にせん断荷重を付与可能な駆動手段4、9とを備えたものである。

(もっと読む)

産業車両の摺動部品故障診断方法及び装置

【課題】運転状況に応じた摺動部品寿命や摺動部品残存寿命を求めることができるフォークリフト等の産業車両の摺動部品故障診断方法及び装置を提供する。

【解決手段】検出した摺動部品の面圧Pと検出した摺動部品に関する回転速度Vとの積P×Vを計算してPV値を求め、このPV値を積分してPV積算値PVtを計算し、このPV積算値PVtに基づいて、このPV積算値PVtの時間的な変化を表す近似式を設定し、この近似式と寿命限界のPV積算値PVtlimitとに基づいて摺動部品寿命LHを計算する構成とする。更に、前記摺動部品寿命LHと検出した車両稼動時間tNとに基づいて摺動部品残存寿命LRを計算する構成とする。

(もっと読む)

粉砕ミルの設計強度評価方法

【課題】過去に測定した異なる大きさの既設粉砕ミルの負荷状態のデータを用いて、そのデータから新設粉砕ミルの寿命を推定することが可能な粉砕ミルの設計強度評価方法を提供する。

【解決手段】新設粉砕ミルと同型の既設粉砕ミルでの負荷状態が直接計測できないとき、他の異なる大きさの既設の計測可能粉砕ミルを用いてその負荷状態を測定し、これをもとに計測可能粉砕ミルの応力−頻度ヒストグラムを作成し、他方、新設粉砕ミルと同型の既設粉砕ミルの運用条件で計測可能粉砕ミルを運転したときの既設粉砕ミルの仮の寿命を求めておき、その仮の寿命と実際の既設粉砕ミルの運用寿命から既設粉砕ミルの応力−頻度ヒストグラムを作成し、その応力−頻度ヒストグラムを基に新設粉砕ミルの今後の運用条件を適用して、新設粉砕ミルの寿命を推定する。

(もっと読む)

粉砕ミルの寿命評価方法

【課題】粉砕ローラの摩耗により振動応力レベルが上昇することを考慮し、寿命評価の精度の向上を図った粉砕ミルの寿命評価方法を提供する。

【解決手段】新品粉砕ミルと所定時間運転した旧品粉砕ミルの応力集中部のひずみを測定すると共に、これに基づいて応力−頻度ヒストグラムを原料供給量ごとに作成し、疲労強度線図と応力−頻度ヒストグラムから等価振動応力を求めると共に、その等価振動応力から新品粉砕ローラと旧品粉砕ローラの1サイクルでの損傷度を求め、1サイクルでの損傷度と運用時間の関係を設定しておき、次に、寿命評価を行う粉砕ミルのこれまでの運用実績から、1サイクルでの損傷度を求め、その1サイクルでの損傷度から任意の運用時間での応力−頻度ヒストグラムを作成し、これを基に任意の運用時間までの損傷度を累積した累積損傷度により寿命を予測する。

(もっと読む)

接触疲労損傷を発生したときに起こる経時変化を検出する検出方法

【課題】自動車の動力伝達などに関わる接触部位を有する部品に接触疲労損傷が発生する瞬間に部品に対して起こる変化点、すなわち変化を表わす信号を検出するには時間がかかるので、あらかじめ損傷を発生させた部品と損傷のない部品との出力する信号を比較したデータを接触疲労損傷が起こったことを示す指標として用いている。

【解決手段】部品に水素をチャージした上で、実際の部品の使用条件と類似の条件で転動接触疲労試験を行ない、部品から出る信号の経時変化を検出する。このことにより、部品に水素をチャージしない場合よりも短時間で効率よく、接触疲労損傷が発生する瞬間に部品に対して起こる変化点、すなわち変化を表わす信号を高精度に検出することができる。

(もっと読む)

21 - 40 / 142

[ Back to top ]