Fターム[2G051CA01]の内容

光学的手段による材料の調査の特殊な応用 (70,229) | 受光素子 (8,314) | 特定の受光素子 (6,408)

Fターム[2G051CA01]の下位に属するFターム

Fターム[2G051CA01]に分類される特許

61 - 80 / 399

光学式磁気ディスク欠陥検査方法及びその装置

【課題】

ガウシアン分布を有する照明光で検査領域よりも広い領域を照明しても微細な欠陥の位置をより正確に求めることが可能にする光学式の磁気ディスク欠陥検査装置を提供する。

【解決手段】

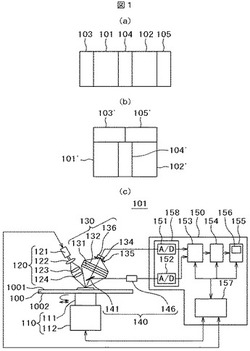

光学式の磁気ディスク欠陥検査装置を、複数の画素を並べて配列した検出面を有する検出器を備えた正反射光検出手段と、磁気ディスクの検査領域からの正反射光を検出した検出器の各画素からの出力信号に加えて半径方向に隣り合う1回転前及び1回転後の検査領域をからの正反射光を検出した複数の画素のうちの一部の画素の出力信号も用いて欠陥の位置を求めるとともに欠陥の種類を判定する処理手段とを備えて構成した。

(もっと読む)

基板の破損及び移動中の基板のずれを動的に検出するセンサ

【課題】基板のずれ及び/又は破損を検出するのに必要なセンサの数を少なくし、比較的低コストで実施する。

【解決手段】移動中の基板106の少なくとも2つの平行な端部の長さに沿った、破損やずれ等の基板の欠陥の存在を検出する少なくとも2つのセンサ140A、140Bを組み込んだ装置及び方法を提供する。一実施形態において、装置は、基板の欠陥を検出するための、少なくとも2つの平行な端部近傍で、基板をセンシングするセンサ構成を含む。他の実施形態において、装置は、基板サポート表面を有するロボット114又は130と、基板の欠陥を検出するための、少なくとも2つの平行な端部近傍で、基板をセンシングするセンサ構成とを含む。

(もっと読む)

シート検査システムおよびシート検査方法

【課題】本発明の目的は、シートの流れ方向に生じる透過光や正反射光の変化に対応したシート検査システムおよび方法を提供することにある。

【解決手段】シート検査システム10は、シート12に対して光Lを発する光源14、光源14に電力を供給する電源部16、光を受光する第1のセンサ18と第2のセンサ20、電源部16が出力する電力を求める制御部22、シート12の欠陥を検出する検査部24を備える。光源14の出力を調節できるため、検査時には一定の透過光または反射光となる。

(もっと読む)

レーザ装置の出力調整方法、レーザ装置および検査装置

【課題】異なる波長の光を用いて和周波発生手段により所定の光を出射するレーザ装置について、簡便且つ正確にその出力を調整することのできる方法と、この方法により出力調整可能なレーザ装置と、このレーザ装置を光源として備えた検査装置とを提供する。

【解決手段】第2の非線形光学結晶4は、波長266nmのレーザ光を出射する。第3の非線形光学結晶8は、波長782nmのレーザ光を出射する。これらの光は第4の非線形光学結晶11に入射し、和周波発生により波長変換されて、波長198.5nmの光になる。反射ミラー5の角度と、波長選択性反射ミラー9の角度と、測定部13で測定された波長198.5nmの光の出力とは、それぞれ制御装置14に送られる。制御装置14は、出力が最大となるよう反射ミラー5と波長選択性反射ミラー9の角度を調整する。

(もっと読む)

欠陥検査装置及び欠陥検査方法

【課題】半導体ウェハなどのパターンが形成された試料の欠陥検査において、高感度かつ高スループットの欠陥検査装置を提供する。

【解決手段】本発明の特徴は、パターンの方向と、照明光の試料への射影の方向と照明光の偏光に着目したことにある。また、少なくとも2つの照明方向の該試料への射影は該試料の主要なパターンの方向に対して垂直または平行であり、該第1の方向の照明光の偏光と該第2の方向の照明光の偏光は互いに異なることを特徴とする。また、本発明は、該第1の方向の射影と該第2の方向の射影は互いに垂直であることを特徴とする。また、本発明は、該第1の方向の射影と該第2の方向の射影は互いに平行であることを特徴とする。また、本発明は、該第1の方向の照明光の偏光はs偏光であり、該第2の方向の照明光の偏光はp偏光であることを特徴とする。

(もっと読む)

シート状物の枚数検査装置

【課題】海苔のように表面が粗く湿気を含むようなシート状物の枚数を精度よく測定するに適したシート状物の枚数検査装置の提供。

【解決手段】マイクロ波発振器2からの電磁波を方向性結合器3で照射波と参照波に分配し、中間周波数発振器8からの局部波をパワーデバイダ9で第1局部波、第2局部波に分配し、アップコンバータ4で照射波と第1局部波とを合波し変調照射波を生成し、これをシート状物Sの一側面に入射する。シート状物Sを通過した透過波をミクサ10で参照波を合波し2次合成波を生成する。2次合成波と第2局部波をミクサ14,15で合波し、差周波数の3次合成波を生成する。位相遅延検出手段(16,17)は3次合成波の電圧値/電流値をAD変換し位相遅延量を検出する。重畳枚数判定手段17が、位相遅延量に基づきシート状物の重畳枚数を判定する。

(もっと読む)

赤外線を使用した容器のシール不良検査方法

【課題】赤外線を使用した容器のシール不良検査方法について、ヒートシールの直後でなくても、比較的安価な装置により、非接触・非破壊で全数検査できるようにする。

【解決手段】波長が1450nm±20nmの赤外線を投光器7からサンプル容器のシール部に照射して、透過又は反射した赤外線を受光器8で受光し、光ファイバー9でフォトディテクター10に送って赤外線の光量に比例した電圧を出力させ、出力させた電圧を平滑回路基板11でアナログ電圧値に変換してから制御機器12に送って、予めアナログ電圧値の閾値を設定しておくと共に、検査対象の容器のシール部に対して、サンプル容器の場合と同じ赤外線を同じ光量で照射し、受光した赤外線をアナログ電圧値に変換してから制御機器12に送って、サンプル容器で予め設定した閾値よりも減少している場合にはシール不良であると判定する。

(もっと読む)

レーザ加工ヘッドに備えた保護ガラスの劣化検出方法及び装置

【課題】レーザ加工の開始前に、レーザ加工ヘッドに備えた保護ガラスの劣化を検出する方法及び装置を提供する。

【解決手段】レーザ加工ヘッドに備えた保護ガラスの劣化検出方法であって、レーザ加工ヘッド1に対して着脱自在なアタッチメント本体23に備えた投光手段25から前記保護ガラス13へ投光された測定光の反射光量を前記アタッチメント本体23に備えた受光センサ27によって検出し、この受光センサ27の検出値と予め設定された基準値とを比較して、前記保護ガラス13の劣化を検出する。検出装置は、前記保護ガラス13へ測定光を投光する投光手段25及び前記保護ガラス13からの測定光の反射光量を検出する受光センサ27を備え、かつ前記レーザ加工ヘッド1に着脱自在なアタッチメント本体23と、予め設定された基準値を格納したメモリ37と、上記メモリ37に格納された前記基準値と前記受光センサ27の検出値とを比較する比較手段41と、を備えている。

(もっと読む)

種卵検査装置

【課題】任意の孵卵工程における任意の種卵に対する生存・非生存を鑑別し、その要因まで分類することができ、さらに1時間あたり数万個の判定処理能力を達成することができる種卵検査装置および種卵検査方法を提供する。

【解決手段】トレイ1の卵座に置かれた卵にLED光源7から光を照射し、吸盤8とともにヘッド9に取り付けられたフォトダイオードPDによって卵の中を透過・散乱した光を受光する。受光した光を受光電圧に変換し、受光電圧があらかじめ与えられた設定範囲に収まるようにLED光源7の光源光量を制御することで、種卵の状態によらず適切なレベルの受光電圧の時系列を得て、受光電圧時系列の平均周りの変動分と卵に対する光の透過率等から種卵の内部状態を判定する。

(もっと読む)

色彩選別機

【課題】農家等での使用に適するよう装置の小型化を図ることができるとともに、光学検出部における原料の流下軌跡側に設けられる透明板やエジェクター等に付着・堆積する粉塵等を、専門の作業員がいない場合であっても容易に除去することができる色彩選別機を提供する。

【解決手段】被選別物を流下させるために傾斜配置したシュートと、該シュート下端から流下する被選別物の流下軌跡前方に配置される前側光学検出手段と、前側光学検出手段のさらに下方に設けられ、該前側光学検出手段による検出結果に基づいて被選別物から異物又は不良品を除去するエジェクター手段とを備えてなる色彩選別機において、

前記前側光学検出手段は、下部が上方に回動可能となるよう、その上部において選別機本体に対しヒンジを介して連結され、前記前側光学検出手段と選別機本体との間に形成される被選別物が流下する空間を開閉可能とされることを特徴とする。

(もっと読む)

ビームを用いた表面状態測定方法

【課題】測定値からノイズの影響を除去する。

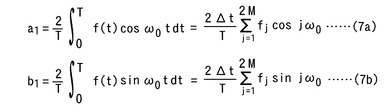

【解決手段】測定対象物上に複数の測定点P1〜PNを設定し、測定点P1〜PNの並ぶ方向に沿って振動させながら測定ビームを照射する。測定ビームの振幅Wの範囲にM個の測定点P4〜P8が含まれているとすると、M個の測定点P4〜P8から得られる2M個の測定値f1〜f2Mから、下記(7a)(7b)式、

に従って、フーリエ係数b1(振幅が測定ビーム径の1/2の場合)、又はb2(振幅が測定ビーム径と等しい場合)を求め各測定点のフーリエ係数b1又はb2の推移を求め、微小領域の分析を行なう。

(もっと読む)

薄型表示装置及び前面ガラスの損傷検出方法

【課題】 前面ガラスの裏面に配置された異種の物質の影響を受けずに、前面ガラスの損傷を低コストで検知すること。

【解決手段】 薄型表示装置は、表示部の前面ガラスの損傷を光学的に検出する機能をもつ。光源11乃至17は前面ガラス30に対して光を発し、光は前面ガラス30の端面31から入射して内部を進行し、前面ガラス30の端面32から出射して受光素子21乃至29に到達する。前面ガラス30にヒビ8が生じた場合、受光素子21乃至29が検出する受光量が変化し、損傷の発生が検出される。

(もっと読む)

表面欠陥検査方法及びその装置

【課題】

装置を大型化することなく、欠陥からの散乱光をより広い領域で効率よく集光して検出することにより微細欠陥を感度よく検出することを可能にする装置及びその方法を提供する。

【解決手段】

試料の表面にレーザを照射する照明手段と、試料からの反射光を検出する反射光検出手段と、検出信号を処理して試料上の欠陥を検出する信号処理手段とを備えた試料の表面の欠陥を検査する装置において、反射光検出手段を、試料からの反射光のうち正反射光を除いた散乱光を非球面フレネルレンズを用いて集光して検出する散乱光検出部を備えて構成した。

(もっと読む)

検査装置及び検査方法

【課題】表面に膜が形成されたウエハでも安定してアライメントマークと周辺部のコントラストが高い画像データを取得できるようにしたものを提供する。

【解決手段】照明光となる光源と前記光源からの光を物体に照射し、また反射光を集光結像する結像光学系と前記結像光学系の集光点に設置し、物体の画像を取り込むカメラと取り込んだ画像を処理する画像処理機能からなるアライメント測定装置を備えた欠陥検査装置において、画像の取り込みを少なくとも2つの異なる波長帯域の反射光において行い、それぞれの反射光に対応した物体の画像情報を適切に演算処理することによってアライメントマークのコントラストを高めるように構成する。

(もっと読む)

連続多波長表面スキャンを用いて表面レイヤ厚さを決定する方法および装置

【課題】複数の画像データから高精細な画像を表す高精細画像データを生成する高精細画像生成処理において、生成する高精細画像の出力時における画質の低下が抑制されるような画像データを生成することを可能とする。

【解決手段】画像生成装置は、生成する高精細画像データの出力に用いる出力装置に関する情報を出力装置情報として取得し、出力装置情報に基づいて出力装置での出力に適した高精細画像の画像サイズを生成画像サイズとして設定する生成画像サイズ設定部を備える。また画像生成装置は、複数の画像データから、時系列に並んだ複数の画像データを合成元画像データとして取得し、取得した合成元画像データを合成して、設定した生成画像サイズの高精細画像を表す高精細画像データを生成する画像合成部を備える。

(もっと読む)

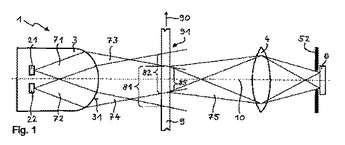

動く繊維材料の光学的走査装置及び方法

動かされる繊維材料(9)例えば糸の光学的走査装置(1)は、繊維材料(9)用の通路(91)を含んでいる。異なる場所に設けられて通路(91)のそれぞれ1つの照明範囲(81,82)を照明するため異なるスペクトル特性を持つ光(71,72)を放射する少なくとも2つの光源(21,22)が、通路(91)のそれぞれ1つの照明範囲(81,82)を照明する。光検出器(6)が、異なる照明範囲(81,82)に由来する光を検出する。少なくとも1つの視野絞り(52)が、すべての照明範囲(81,82)の共通集合の部分量である走査範囲(85)からの光のみを光検出器(6)へ当てる。それにより繊維材料(9)が、関与するすべての光成分(73,74)により走査される。  (もっと読む)

(もっと読む)

検査方法及び装置

【課題】既存の検査方法及び装置の問題を解消することが可能な検査方法及び装置を提供する。

【解決手段】一態様では、物理的深さを有する凹部を含むオブジェクト上の欠陥の存在又は不在を検出する検査方法が開示される。この方法は、凹部の光学的深さの2倍に実質的に等しい波長を有する放射をオブジェクトへ誘導するステップと、オブジェクト又はオブジェクト上の欠陥によって再誘導された放射を検出するステップと、再誘導された放射から欠陥の存在又は不在を判定するステップとを含む。

(もっと読む)

表面検査装置および光学装置

【課題】検出する光の光量低下を防止した表面検査装置を提供する。

【解決手段】本発明に係る表面検査装置1は、少なくとも熱線及び紫外光を射出する光源部と、所定の繰り返しパターンを有する被検基板の表面に、前記紫外光の直線偏光を照射する照明部と、前記直線偏光が照射された前記被検基板の表面からの反射光のうち前記直線偏光と振動方向が交差する偏光成分を検出する検出部と、前記検出部で検出された前記偏光成分に基づいて、前記繰り返しパターンにおける欠陥の有無を検査する検査部とを備え、

前記照明部または前記検査部の光路上に、前記直線偏光または前記偏光成分を得るための偏光板34が密閉部材36により外気に対して密閉された状態で配設されると共に、前記密閉部材36のうちの前記紫外光の透過領域表面に紫外光透過性熱線吸収膜が形成されている。

(もっと読む)

半導体装置の製造方法及び半導体装置の管理方法

【課題】微小な欠陥であっても適切に撮影することができる半導体装置の製造方法及び半導体装置の管理方法を提供する。

【解決手段】基板の半導体素子が形成される素子形成面の裏側に位置する目盛形成面に物理目盛を形成する(S1)。前記物理目盛を用いて欠陥検査装置内での第1の座標系を作成する(S3)。前記欠陥検査装置により前記素子形成面に存在する欠陥を検出する(S4)。前記第1の座標系における前記欠陥の位置を示す欠陥位置座標を特定する(S5)。前記物理目盛を用いて欠陥撮影装置内での第2の座標系を作成する(S7)。前記欠陥撮影装置により前記素子形成面の前記第2の座標系上における前記欠陥位置座標を含む領域の撮影を行う(S8、S9)。

(もっと読む)

基板検査装置および基板検査方法

【課題】パターン形成前の検査段階において、基板コストの削減と歩留まりの向上を図ることができる基板検査装置および基板検査方法を提供する。

【解決手段】パターン形成前の基板検査において、設計データ303を利用して、検出された欠陥504がウェハ上の場所を示した検査マップ上のどの位置にあるを考慮して不良率506を計算する。また、不良率506に応じてパターンの位置を変更する情報を出力する。これにより、基板に欠陥があってもパターンに影響を与えなければ廃棄することなく、基板コストの削減を図ることができる。また、欠陥の位置を設計データ上で変更させることにより、不良率を下げて歩留まりの向上を図ることができる。

(もっと読む)

61 - 80 / 399

[ Back to top ]