Fターム[2G061AA17]の内容

機械的応力負荷による材料の強さの調査 (10,712) | 調査方法;試験の仕方 (1,724) | 複合応力試験(引張応力と曲げ応力等) (41)

Fターム[2G061AA17]の下位に属するFターム

Fターム[2G061AA17]に分類される特許

1 - 20 / 35

疲労寿命評価用試験片及びこれを用いた疲労寿命評価方法

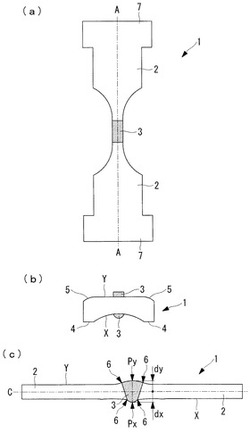

【課題】配管内面の溶接部に確実にき裂を発生させて、配管の疲労寿命を評価することができる試験片及び疲労寿命評価方法を提供する。

【解決手段】同一形状の2つの金属配管部2と金属配管部2の間に溶接部3とを有する疲労寿命評価用試験片1が、配管から切り出される。試験片1の配管内側に対応する面は、配管内側と同一形状とされる。試験片1の配管外側に対応する面は、溶接部3と金属配管部2との接続部6で連続的な曲線を有する。試験片1の中心軸Cから溶接部3の配管内側及び外側に対応する各頂点までの距離の比率が1以上とされる。上記試験片1は、疲労寿命評価装置の負荷中心軸が中心軸Cより配管内側面の方向に位置するように、負荷中心軸からずらして配置される。上記のように配置された試験片1に引張荷重及び圧縮荷重が繰り返し負荷されて、溶接部3または接続部4に疲労亀裂が発生するまでの繰り返し回数が取得される。

(もっと読む)

積層ゴムの検査装置及び積層ゴム

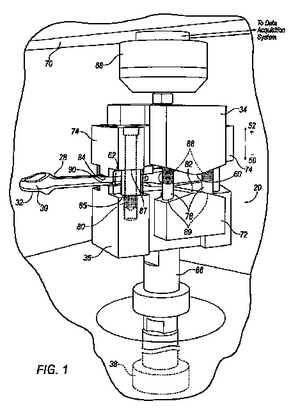

【課題】積層ゴムの水平変位量及び回転量を同時に測定する。

【解決手段】上部部材と下部部材に固定され、水平方向に変位される積層ゴム10の外周部に周方向へ複数設けられたマーキングを異なる角度から同時に撮像する複数の撮像手段34A,34Bと、前記撮像手段34A,34Bによって撮像された画像上の前記マーキングの座標を算出する座標算出手段と、異なる撮像手段34A,34Bによって同時に撮像された複数の画像上の前記マーキングの移動量から、積層ゴム10の水平変位量及び中心軸周りの回転量を演算する演算手段46と、を有する。

(もっと読む)

ねじり試験機

【課題】実際の使用環境における部品等の耐久性能を正確に評価可能なねじり試験機を提供する。

【解決手段】ねじり試験機1は、供試体の一端を所定の軸周りに回転駆動するねじり駆動部100と、供試体の他端を所定の軸方向に直線駆動する直線駆動部200とを備える。直線駆動部200は、所定の軸方向に移動可能な移動部と、移動部の可動方向を規制するリニアガイドと、移動部を駆動する第1アクチュエータと軸荷重を検出する軸荷重センサと、供試体の他端が固定され、供試体に軸荷重を与える第1チャックと、を備える。移動部は、リニアガイドによって支持されたねじり荷重遮断プレートを備える。第1チャックと軸荷重センサとは、ねじり荷重遮断プレート272を介して連結されており、ねじり駆動部100からのねじり荷重の伝達はねじり荷重遮断プレート272により遮断され、軸荷重センサには直線駆動部200が発生する軸荷重のみが加わる。

(もっと読む)

巻き取りロールの内部応力解析プログラム

【課題】巻き取りロールの内部応力解析を行うにあたり、実際の巻き取りロールの挙動に近いシミュレーションを行うことのできる巻き取りロールの内部応力解析プログラムを提供する。

【解決手段】ウェブ1の熱粘弾性特性を考慮した巻き取りロール4の内部応力解析プログラムは、コンピュータに、巻き取りロール4の最内層における境界条件式を算出する手順と、最外層における境界条件式を算出する手順と、境界条件の算出結果を巻き取りロール4の半径方向応力増分に関する基礎方程式に適用して応力増分を求める手順と、求められた応力増分に基づいて巻き取りロール4の半径方向応力を算出する手順とを実施させる。

(もっと読む)

応力−歪み関係評価方法およびスプリングバック量予測方法

【課題】弾塑性材料の応力−歪み関係を精度高く算出すること。

【解決手段】本発明の応力−歪み関係評価方法は、弾塑性材料の応力−歪み関係の実験値を用いて、弾塑性構成式に含まれる弾塑性材料の材料定数を算出し、算出された材料定数を用いて降伏曲面の移動硬化の収束速さを規定する係数Cを算出し、算出された材料定数と係数Cとを弾塑性構成式に代入することによって、弾塑性材料の応力−歪み関係を算出する。これにより、降伏曲面の移動硬化の収束速さを規定する係数Cが応力状態によって変化することになるので、弾塑性材料の応力−歪み関係を精度高く算出することができる。

(もっと読む)

タービンの保守管理システム、方法、及びプログラム

【課題】より現実に近い応力腐食割れの進展を定量的に予測し、定期検査の実施計画を効果的に策定することができるタービンの保守管理技術を提供する。

【解決手段】タービンの保守管理システム10は、境界係数KI-IIを保存する演算パラメータ保存部23と、第1き裂進展速度bIの演算部11と、き裂長さaI(tn)の演算部12と、応力拡大係数K(tn)の演算部13と、応力拡大係数K(tn)及び境界係数KI-IIの大小関係を判定する領域判定部14と、第2き裂進展速度bIIの演算部15と、前記判定において応力拡大係数K(tn)が境界係数KI-IIより大なりを示したところでき裂長さaII(tn)を演算する演算部16と、き裂長さaII(tn)が限界き裂サイズayに到達したか否かを判定する限界判定部17と、このき裂長さaII(tn)が限界き裂サイズayに到達するまでの時間tyを出力する到達時間出力部18と、を備える。

(もっと読む)

コンベヤベルトの評価装置および評価方法

【課題】複雑な装置を使用せず、実機ラインに近似した条件および促進劣化させるより過酷な条件で、コンベヤベルトの耐外傷性と耐温度性を予め把握できるコンベヤベルトの評価装置および評価方法を提供する。

【解決手段】コンベヤベルトの評価サンプル14を恒温ケース6内で一対のプーリ3、4に架け回し、この評価サンプル14を予め設定された所定のテンションで張設するとともに、予め設定された所定の速度で走行させた状態にして、この状態の評価サンプル14の搬送面15aに対して、錘9を有して先端に落下アタッチメント7を取り付けた外力付与体8を、その先端から繰り返し自由落下させ、かつ、温度コントローラ13により、恒温ケース6の内部温度および落下アタッチメント7の温度を予め設定された温度に調整して、評価サンプル14の耐外傷性および耐温度性を評価する。

(もっと読む)

円筒形金属素材の疲労破壊評価方法

【課題】円筒形金属素材の内面に発生する疲労破壊を確実に再現させることができ、簡便且つ精度良く円筒形金属素材の内面の疲労特性を評価することができる円筒形金属素材の疲労破壊評価方法を提供する。

【解決手段】円筒形試験材1の中央部1bの外径を拘束部1aの外径の90%以下とすると共に、中央部1bの外径と内径の比を(外径/内径)≦2とし、且つ、中央部1bの厚さを1mm以上とし、中央部1b外表面に金属素材の引張強度の25%以上、外表面より0.8mm深さ位置に引張強度の2.5%以下の圧縮残留応力を負荷し、円筒形試験材1に繰り返し曲げ負荷又はねじり負荷を加えることで円筒形試験材1の内面に疲労破壊を発生させ疲労破壊が生じた繰り返し曲負荷又はねじり負荷の条件を基に円筒形金属素材の疲労破壊特性を評価する。

(もっと読む)

腐食疲労試験装置

【課題】本発明は、試験片の一端を該一端と協動して軸回転自在に固定支持する装着材と、試験片の他端を自重により鉛直下方に引っ張る荷重付加部材とを備える試験片の回転曲げ疲労強度を測定する疲労試験装置を提供する。

【解決手段】

本疲労試験装置は試験片の軸周りの容器と、容器の荷重付加部側の蓋部材とを備えており、容器の両側壁には試験片が軸方向に貫通し得る孔が設けられ、蓋部材は鉛直方向にスライド自在であり、軸方向に貫通する孔を設ける板状部材である。蓋部材の孔と容器の孔とは試験片が正常な場合には互いに軸方向に覗くように位置決めされ、試験片が曲げられたときには蓋部材が試験片に従って鉛直方向にスライドして容器の荷重付加部側の孔を遮蔽する。

(もっと読む)

疲労度検出ひずみゲージ

【課題】取り付けスペースを小さくでき、局部的な構造物の応力集中部近くでの測定を可能とした疲労度検出ひずみゲージを提供することである。

【解決手段】ゲージ受感部と隣接するゲージ受感部とを折り返しタブで接続して成る疲労度検出ひずみゲージにおいて、前記折り返しタブと前記ゲージ受感部とが繋がる折り返し部の内側形状を連続的に曲率が徐々に変わる曲線形状としたひずみ検出部と、前記ひずみ検出部と直列に接続した導通部と、前記導通部と並列に接続し、疲労度検出用ゲージ受感部と隣接する疲労度検出用ゲージ受感部とを疲労度検出用折り返しタブで接続して成り、前記疲労度検出用折り返しタブと前記疲労度検出用ゲージ受感部とが繋がる疲労度検出用折り返し部の内側形状を曲率が一定の円形状とした疲労度検出部と、を備えたことを特徴とする。

(もっと読む)

金属材料の穴拡げ試験方法

【課題】金属材料の穴拡げ試験において、目視に頼ることなく、目視による方法よりも測定ばらつきを少なくして、割れが板厚を貫通した時点を判定することのできる方法を提供する。

【解決手段】金属板10の打抜き穴11に円錐ポンチ2を当接して押し込みながら、撮像装置4によって打抜き穴11の形状を時間を追って撮像して撮像データをデータ処理装置5に入力し、各時刻の撮像画像7において打抜き穴板厚断面12の内周端13を明確化する画像処理を行い、打抜き穴全周について周方向に内周端13の位置データを取得して測定点15とし、測定点15の位置データに近似した真円を定めて擬似円16とし、予め定めた判定点数以上の連続する個所の測定点において測定点15と擬似円16との距離が判定閾値を超えたときをもって穴拡げ限界と判定する。

(もっと読む)

板状材料の破断ひずみ特定方法

【課題】伸びフランジ成形を行う際にフランジ端部に発生する破断ひずみを正確に特定することができる方法を提供する。

【解決手段】板端部に切欠き6が形成された板状試験片1をサイドベンド試験機にセットし、板面内の引張および曲げを与えて破断させ、破断部のひずみとひずみ勾配とひずみ集中とを測定する。荷重印加時に発生する板端部から内部へのひずみ勾配と、板端部に沿うひずみ集中とを変えた2種類以上の板状試験片1を用いてデータを収集し、破断ひずみをひずみ勾配とひずみ集中との関数あるいはひずみ勾配とひずみ集中とのマップとして特定する。

(もっと読む)

横荷重装置

第1の部材と、第2の部材と、第1の締付部材と、第2の締付部材と、アクチュエータとを有する荷重装置が提供される。第1の部材は第1の面を有しており、第1の面は試験片の第1の側に接する。第2の部材は、試験片の第2の側に接するための第2の面を有する。第1の締付部材は、試験片の第2の側に接するための第1の締付面を有する。第2の締付部材は第2の部材に固定されている。アクチュエータは、第2の部材を第1の部材から離れる第1の方向と、第1の部材に向かう第2の方向に駆動する所定の力を加える。  (もっと読む)

(もっと読む)

パネル部材の剛性評価方法

【課題】設計段階でパネル部材のスポットひずみに対する剛性の評価を可能とし、これにより短時間かつ低コストでパネル部材の意匠面に生じるひずみを抑制可能とする設計変更を適正に行い得る、パネル部材の剛性評価方法を提供する。

【解決手段】パネル部材の解析モデルを作成するパネル部材モデル化工程S1と、パネル部材モデルに対して所定の1次変位を付与するための溶接用電極の解析モデルを作成する電極モデル化工程S2と、パネル部材モデルの周縁部に、溶接用電極モデルを押付けて、当該周縁部に所定の大きさの1次変位を与える1次変位付与工程S3と、1次変位により周縁部に発生した反力を算出する反力算出工程S4と、1次変位に起因してパネル部材の意匠面に2次的に生じた2次変位を算出する2次変位算出工程S5と、工程S4および工程S5にて得た反力と2次変位に基づき、パネル部材の剛性係数を算出する剛性係数算出工程S6とを主に備える。

(もっと読む)

精密標点位置の作成治具

【課題】伸び計のロッド先端を固定する標点位置としてのくぼみを形成する際に試験片を破損させることがなく、かつ、くぼみの位置の精度の向上を図った精密標点位置の作成治具を提供する。

【解決手段】中空円筒状の試験片120に、伸び計のロッド先端を固定する標点位置としてのくぼみを形成するための精密標点位置の作成治具であって、試験片120の中空部120aに挿入され、試験片120を内面側より支持する円柱状の中子2と、試験片120の中空部120aに挿入された中子2の両端部を下方から支持する基台3と、試験片120にくぼみを形成するためのポンチ4と、基台3と中子2とに支持された試験片120の上部を覆うように設けられ、基台3に位置決めして固定され、ポンチ4を通すための貫通孔5aが形成された上蓋5とを備えたものである。

(もっと読む)

き裂進展解析方法及びプログラム

【課題】有限要素法解析のためのメッシュの生成方法は、テトラ要素によるメッシュの自動生成技術をき裂のある構造体に適用することは難しいという問題があった。

【解決手段】本発明のき裂進展解析方法は、コンピュータの演算部が、き裂を有する構造体のデータを読み込むステップと、き裂の先端部に沿って複数の20節点ヘキサ要素を含むチューブ状のき裂先端要素群を生成するステップと、構造体の表面パッチデータを生成するステップと、構造体の内部空間に対して複数のテトラ要素を生成してFEMメッシュを生成するステップと、仮想き裂進展法により、き裂を微小変位させたときのエネルギー解放率Gが最大となるき裂進展方向を求めるステップと、き裂進展則に従ってき裂進展量を求めるステップと、き裂先端部の位置情報を更新し、出力部に位置情報を出力するステップと、を有することを特徴とする。

(もっと読む)

疲労試験機

【課題】簡素な構造で供試体のセッティングが容易であり、高速且つ高精度の疲労試験を行うことができる疲労試験機を提供する。

【解決手段】疲労試験機30では、供試体1を一定姿勢に保持する第一保持部材31及び第二保持部材32と、供試体1にその軸心Z方向の圧縮荷重を負荷する圧縮手段33と、圧縮手段33で圧縮荷重が負荷された状態にある供試体1に軸心Z周りの捻り荷重を繰り返し負荷する捻り手段34と、が軸心Zと同軸上に配置されている。第一保持部材31は供試体1を軸心Zと直交するX方向のみに移動可能に保持する第一弾性保持板31a,31bを有し、第二保持部材31は供試体1を軸心Z及びX方向と直交するY方向のみに移動可能に保持する第二弾性保持板32a,32bを有する。圧縮手段33として、圧縮支持板4bの雌ネジ孔19に雄ネジ部5aを介して螺着した圧縮負荷棒5を設けている。

(もっと読む)

加力試験装置

【課題】設備コストの低減を図ることが可能であり、且つ精度よく可撓性部材の特性値を計測することが可能な加力試験装置を提供する。

【解決手段】2個の免震ゴム10a,10bを、連結部材2を挟んで上下に直列に配置し、上段側の免震ゴム10aの下端及び下段側の免震ゴム10bの上端をそれぞれ連結部材2に固定する。この免震ゴム10a,10bの連結体を加圧部材3,4同士の間に配置し、下段側の免震ゴム10bの下端を下側加圧部材3に固定すると共に、上段側の免震ゴム10aの上端を上側加圧部材4に固定する。その後、鉛直移動装置5により上側加圧部材4を下降させ、各免震ゴム10a,10bに圧縮荷重を加える。また、水平移動装置6により、連結部材2を水平方向に移動させる。これにより、各免震ゴム10a,10bに剪断荷重が加えられるようになる。

(もっと読む)

材料状態推定方法

【課題】加工ひずみに依存した焼付け硬化による材料特性を適正に見積もる。

【解決手段】予ひずみを与えた後に焼付け処理して焼付け硬化させた鋼材の応力σとひずみεとの関係を推定する材料状態推定方法では、予ひずみεpressを零から増加させたときに塑性域にて得られる鋼材のひずみεに対する応力σの増加量飽和値をσBH1とし、増加量飽和値σBH1が得られる予ひずみεpressのうち最小の予ひずみをεBH1とし、関数min(A,B)を値Aと値Bのうち大きい方の値を選択する関数としたときに、予ひずみεpressに対応させた塑性域での応力の増分σBHを示す式σBH=min(σBH1,(σBH1・εpress)/εBH1)を基に、鋼材の応力σとひずみεの関係を推定する。

(もっと読む)

有限要素解析法におけるスポット溶接部破壊判定方法

【課題】構造体におけるそれぞれのスポット溶接部を、構造体の有限要素解析法モデルにおいて少なくとも1つのソリッド要素のクラスターによって表わす。

【解決手段】それぞれのスポット溶接部は、2つのパーツを一体に結合するよう用いられる。2つパーツのそれぞれは、概して、多数の二次元シェル要素として表わされ、すなわちモデル化される。スポット溶接部と2つのパーツとの間の結合接続をそれぞれのパーツ内に任意に配置できるので、2つのパーツを表すシェル要素を空間に配置する必要はない。スポット溶接部が2つのシェル要素(つまりそれぞれのパーツから一箇所)を結合できるよう、2つのシェル要素が互いにともにオーバーラップしていなければならないことだけが必要とされる。スポット溶接部破壊基準が、スポット溶接部・シェル要素サイズ・スポット溶接部位置影響度スケール係数と、歪みレート効果と、に作用する剪断応力および軸方向応力を含むスポット溶接部破壊を判定するために用いられる。

(もっと読む)

1 - 20 / 35

[ Back to top ]