Fターム[2G061EA04]の内容

機械的応力負荷による材料の強さの調査 (10,712) | 測定対象 (1,385) | 歪み (218)

Fターム[2G061EA04]に分類される特許

161 - 180 / 218

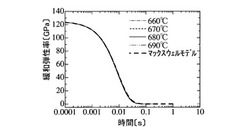

緩和弾性率の計測方法、緩和弾性率の計測プログラム、そのプログラムを記録した記録媒体、および、成形型の製造方法

【課題】ガラスレンズの成形後の寸法精度を保つために必要な緩和弾性率を容易かつ正確に計測できる緩和弾性率の計測方法を提供する。

【解決手段】実験にて得たクリープ関数の離散データをラプラス変換する段階で、ラプラス変換可能な任意式を用いた近似を適用した後にラプラス変換してから、得られた像空間上の数値解をラプラス逆変換する。ラプラス変換が解析的にでき、ラプラス像空間上での演算が機械的にできる。計測した粘弾性体の緩和弾性率から、ガラスレンズ成形用の成形型を製造する。プレス成形後のガラスレンズの寸法精度を保つことができる。プレス成形の際に生じ得るガラスレンズの割れやひびなどの発生を防止できる。

(もっと読む)

材料試験機の制御装置

【課題】 歪みゲージ式検出器のアンプの電気的校正に際してオペレータが介在する必要がなく、校正を自動化することのできる材料試験機の制御装置を提供する。

【解決手段】 歪みゲージ式検出器Dの接続部とその検出出力を増幅するアンプとの間に、基準ブリッジ回路B2と、スイッチS2の動作によりその基準ブリッジ回路B2に対して並列接続可能なシャント抵抗Rcを設けることにより、アンプの校正時の校正信号を基準ブリッジ回路B2とシャント抵抗Rcによって生成し、歪みゲージ式検出器Dの状態によらず、常に理想的な校正を行うことを実現する。

(もっと読む)

金属インサート樹脂成形品のクリープ破壊寿命の推定方法、材料選定方法、設計方法及び製造方法

【課題】 金属インサート樹脂成形品のクリープ破壊寿命を正確に推定する方法を提供する。

【解決手段】 下記(1)〜(4)の過程からなる金属インサート樹脂成形品の樹脂部分のクリープ破壊寿命推定方法。

(1)金属インサート樹脂成形品の樹脂部分の初期発生応力σ(0)を見積もる。

(2)t時間後の発生応力σ(t)を見積もる。

(3)経過時間を短い時間間隔の区間(t1,t2,t3,…,ti,…)に分割し、区間tiの平均発生応力σiから、その区間のダメージ量Diを算出する。

(4)ダメージ量Diをt=0(本発明で、初期のことを示す。)より累積し、ダメージ量Diの累積値(累積損傷度)が1を越える時点の時間(te)を求める。

(もっと読む)

青果類の浮皮識別装置および青果類の浮皮識別方法

【課題】正確に浮皮の識別を行うことが可能な青果類の浮皮識別装置および青果類の浮皮測定方法を提供する。

【解決手段】被測定青果類に対して所定速度で当接するように構成したセンサー部材と、センサー部材に当接面に感度軸をそろえて配置したセンサーと、センサー部材をセンサーの感度方向から、被測定青果類に対して当接させることにより得られたセンサー出力によって、被測定青果類の浮皮を識別する浮皮識別制御部とを備え、浮皮識別制御部が、センサー出力を時間−センサー出力(応力)の関係のグラフに変換して、グラフのセンサー出力(応力)のピーク値に対して、所定の割合のセンサー出力(応力)となる始点時間と終点時間との間の時間幅を算出して、これを浮皮識別データ値とし、浮皮識別データ値によって、浮皮を識別する。

(もっと読む)

青果類の浮皮識別装置および青果類の浮皮識別方法

【課題】正確に浮皮の識別を行うことが可能な青果類の浮皮識別装置および青果類の浮皮測定方法を提供する。

【解決手段】 感度軸をそろえて配置した第1センサーと第2センサーとを有し、被測定青果類に当接させて使用されるセンサー部材と、センサー部材を、第1センサーと前記第2センサーの感度方向から、被測定青果類に対して当接させることにより得られた第1センサーによる第1センサー出力と、第2センサーによる第2センサー出力とによって、被測定青果類の浮皮を識別する浮皮識別制御部と、を備える浮皮識別装置であって、浮皮識別制御部が、第1センサー出力と前記第2センサー出力とをそれぞれX−YグラフのX軸またはY軸にそれぞれ対応させてプロットすることによりプロットデータを得て、さらにプロットデータの所望区間における傾きを得て、この傾きにより被測定青果類の浮皮を識別する。

(もっと読む)

予寿命予測方法

【課題】 機器の損傷を最小限にしつつ、精度の高い予寿命予測を行うこと。

【解決手段】 機器の予寿命予測対象部位のユニバーサル硬さHUを測定し、材料の硬化指数nを、式n=C[dHU/d(logP)]+D(P:ユニバーサル硬さ測定時の試験荷重、C及びD:材料によって決まる定数)により求め、材料の応力とひずみの関係を式σ=Kεn(σ:応力、ε:ひずみ、n:硬化指数、K:材料によって決まる定数)を用いて近似する。この式σ=Kεnに基づいて、ひずみ範囲Δεtに対応するヒステリシスループの応力範囲Δσを求め、予め実験的に求めておいたひずみ繰返し回数Nnと応力範囲Δσとの関係に基づいて材料が受けたひずみ繰返し回数Nnを求める。予め実験的に求めておいた材料の寿命Nfからひずみ繰返し回数Nnを減算することにより、予寿命を推定する。

(もっと読む)

マルチプローブを用いた変位量測定装置及びそれを用いた変位量測定方法

【課題】 微小試験片に張力を加えた際の変位量を高精度に測定することができる変位量測定装置及び変位量測定方法を提供すること。

【解決手段】先端部にチップ(T)が形成された第1及び第2カンチレバー(11、12)を有するマルチプローブ(1)と、第1及び第2カンチレバー(11、12)の形状変化を検出する検出部と、マルチプローブ(1)を走査させるスキャナと、スキャナを制御する制御部と、試験片(2)に張力を加える引張機構とを備えた変位量測定装置であって、複数の凸部(22)が等間隔に表面に形成された試験片(2)に対して引張機構によって張力を加える前後で、制御部がスキャナを制御し、マルチプローブ(1)を用いて、凸部(22)が配列された方向に沿って試験片(2)の表面を所定距離走査し、検出部が、チップ(T)の位置変位による第1及び第2カンチレバー(11、12)の形状変化から試験片(2)の表面の高さ情報を取得する。

(もっと読む)

材料定数算出装置および方法

【課題】 アナンド構成式の9つの材料定数の中で、特に算出が難しい5つの材料定数の最適解を算出可能な方法及び装置を提供する。

【解決手段】 記憶装置3は、或る金属材料について実施された各温度θ、各ひずみ速度dεp/dtでの引張試験における応力の飽和値σ*を記憶する。計算装置2は、温度θ、ひずみ速度dεp/dt、および5つの材料定数A、Q/R、m、n、s_hat/ξによって応力の飽和値σ*の理論値を表現する材料定数算出式中のAおよびQ/Rのそれぞれ異なる値の組み合わせ毎に、その材料定数算出式中のA及びQ/Rの値を固定し、前記測定値と材料定数算出式からm、n、s_hat/ξの値を非線形最小2乗法により算出する。次いで、算出したA、Q/R、m、n、s_hat/ξの値を材料定数算出式に適用して測定値との誤差を算出し、より誤差の小さいA、Q/R、m、n、s_hat/ξの値の組み合わせを決定する。

(もっと読む)

ボルトの引張試験方法

【課題】試験対象となるボルトWのねじ部Waを螺合させる第1治具3と、ボルトの頭部Wbを受ける第2治具6とを具備する引張試験機を用い、第1治具に対し第2治具をボルトの軸方向に離れるように相対移動させ、ボルトに作用する引張荷重とボルトの伸びとを計測するボルトの引張試験方法において、ボルトの伸びを正確に計測できるようにして、ボルトの機械的性質の測定精度を向上させる。

【解決手段】ボルトWの伸びを第1治具3と第2治具6との間に配置する伸び計7を用いて計測する。伸び計7は、第1治具3の第2治具6に対向する面に着座する、ボルトWを挿通する孔73dが形成された第1着座部73と、第2治具6の第1治具3に対向する面に着座する、ボルトWを挿通する孔74dが形成された第2着座部74とを備え、第1着座部73に対する第2着座部74のボルトの軸方向変位を検出するように構成される。

(もっと読む)

材料試験機

【課題】 試験片の中心軸を負荷軸にあわせることを容易に行えるようにする。

【解決手段】 試験機本体のテーブル1に固定された投光器7は上掴み具5と下掴み具6に間で挟持される試験片Sの表面に負荷軸を示す直線状の輝線を投光する。投光器7が投影する輝線は負荷軸と一致するようにあらかじめ調整されているので、この輝線が試験片の中心に来るように目視によって確認しながら試験片の位置調整を行うだけで試験片の中心軸を負荷軸と一致させることができる。

(もっと読む)

結晶性高分子から成る構造体の真応力−対数ひずみ曲線の推定システム

【課題】従来の方法では、結晶性高分子材料自体の真の真応力−対数塑性ひずみ曲線を推定することができないため、汎用有限要素法の解析ソフトを用いて解析しても構造体の実測データと合致しない、という問題があり、構造体の強度予測が精度良く行えなかった。

【解決手段】ボイドが誘発される塑性域の曲線、すなわち真応力−対数塑性ひずみ曲線(C)の降伏後の曲線に任意の傾きを加えて、ボイド発生の効果を反映させるフィッティングによって、新たに推定された構成方程式を用いて再度弾塑性モデル解析を行い、解析結果から解析真応力−公称ひずみ曲線(A)と解析体積ひずみ−公称ひずみ曲線(B)を求め、解析値と実測値をそれぞれ比較し、一致したデータより真の真応力−対数塑性ひずみ曲線(C)を構成方程式として採用する。

(もっと読む)

試験片の変形を測定するための方法およびその試験片にマークを付けるためのシステム

【課題】試験片のマクロまたはミクロの変形の測定を含め、試験片の変形特性を決定するために試験片にマークを付けて測定するための方法および装置を提供すること。

【解決手段】試験片にマークを付けて測定するための方法および装置であって、エネルギー式システムを用いて試験片の変形特性を決定するために高解像度ゲージマークを形成する。

(もっと読む)

疲労状態解析装置及び疲労状態解析プログラム

【課題】 測定対象物の摩耗を考慮して疲労寿命を定量的に評価し管理することができる疲労状態解析装置及び疲労状態解析プログラムを提供する。

【解決手段】 S300において、ひずみ波形からひずみ振幅及び平均ひずみをひずみ振幅/平均ひずみ抽出部が抽出し、S400においてひずみ振幅及び平均ひずみに基づいて等価応力演算部が等価応力を演算する。S500において、等価S-N曲線が読み出されて、S600においてこの等価S-N曲線及び等価応力に基づいて累積疲労損傷度を累積疲労損傷度演算部が演算する。S700において、トロリ線の疲労状態を疲労状態判定部が判定する。その結果、例えば、トロリ線の実働波形に含まれる平均ひずみを考慮してトロリ線の疲労状態を解析することができるため、トロリ線の摩耗を考慮して疲労寿命を定量的に評価し管理することができる。

(もっと読む)

圧縮試験時に試験片の横変形を測定するためのカラー

本発明は一軸または三軸圧縮試験時に試験片の横変形を測定するためのカラー1に関する。本発明によれば、カラー1は試験片を留めることができる開放形の金属リング2または複合材料から作られるリングを含み、リングの自由端3は距離Δを空けて離される。本発明のカラーは、またリング2の自由端3間の距離Δを直接的または間接的に測定するための手段Vを含み、前記手段は少なくとも1つの歪みゲージ6を含む。 (もっと読む)

はんだ接続部評価システム

【課題】 はんだ接続部の寿命をより迅速に予測可能とする。

【解決手段】 本システムは、データ記憶部11、入力制御部12、はんだ接続評価部13を有する。データ記憶部11内の設計ルールデータベース11には、温度変化による繰り返し負荷が与えられた場合における、はんだ接続部の寿命に関連する因子の値と当該はんだ接続部の寿命との関係を表す数式があらかじめ格納されている。このシステムにおいて、入力制御部12は、入力装置3を介して入力された、電子部品と配線基板との間、2つの電子部品の間、及び、2枚の基板の間のいずれかを接続する検討対象はんだ接続部の寿命に関連する因子の値を受け付ける。その後、はんだ接続評価部13は、上記数式と、ユーザが入力した因子の値とに基づき、電子部品と配線基板との間、2つの電子部品の間、及び、2枚の基板の間のいずれかを接続する検討対象はんだ接続部の寿命を予測する。

(もっと読む)

材料試験装置

【課題】 消耗品の保守作業を適切な時期に行えるようにする。

【解決手段】 操作・表示装置上で消耗品の限度時間を入力しておくとともに、装置の使用状態にしたがって稼動時間と残り時間を自動的に表示する。たとえば、オイルを交換した場合には限度時間を2000時間と入力しておき、その時点で右端のリセットボタンを押すことによって稼働時間と残り時間をリセットする。すなわち、その時点では稼働時間は0時間となり、残り時間は2000時間と表示される。そして、材料試験装置を使用し、累積時間が300時間となった時点では稼動時間は300時間と表示され、残り時間は1700時間と表示される。これらの時間は制御装置に内蔵されている時計と材料試験装置に電源が入れられていた時間から制御装置が自動的に計算して表示するものである。

(もっと読む)

衝撃解析方法

【課題】 樹脂部品の複雑な変形過程の衝撃解析を精度よく実現する衝撃解析方法を提供する。

【解決手段】 この衝撃解析方法は、解析プログラムに樹脂材料の機械的特性を示す物性値を設定し、樹脂成形体の衝撃特性および破壊挙動を評価するものである。そして、樹脂成形体の破壊を判定するための破壊判定法として、延性破壊条件式を用いて破壊判定を行うことを特徴とする。延性破壊条件式に応力多軸度を考慮することができる延性破壊条件式を用いるようにしてもよい。また、樹脂特有の粘弾性に対処するために、延性破壊条件式に歪み速度依存性を考慮するようにしてもよい。

(もっと読む)

爆破処理容器の余寿命予測装置、余寿命予測方法、及び爆破処理施設

【課題】 有害物質又は爆発物を内部で爆破処理するための爆破チャンバ10の余寿命を適切に予測できる余寿命予測方法を提供する。

【解決手段】 前記爆破チャンバ10に歪ゲージ30を設置し、1回の爆破処理ごとに、爆破チャンバ10に生じる高周波の繰返し歪を測定する。そして、1回の爆破処理において前記歪ゲージ30で得られた歪波形データを解析することにより、当該処理回における爆破処理によって前記爆破チャンバ10に生じる高周波での繰返し負荷による累積疲労損傷度を算出する。その上で、爆破チャンバ10の使用開始時からの前記累積疲労損傷度の累計値を基に、爆破チャンバ10の余寿命を予測する。

(もっと読む)

エアバッグの展開許容値を決定する方法

【課題】エアバッグモジュール構成物中に使われているエアバッグ組立品に対する安全係数を決定する方法を提供する。

【解決手段】安全係数決定方法は、(a)モジュール内に収められているエアバッグの適切な展開を保証する為にエアバッグモジュールを試験する工程、(b)強度初期値を決定する為にエアバッグの形成に使われている布地に相当する第1エアバッグ布地を試験する工程、(c)布地の経年変化を模擬する為にエアバッグに使われて布地に相当する第2エアバッグ布地を所定継続時間の間、所定温度に加熱する工程、(d)強度最終値を決定する為に第2エアバッグ布地を試験する工程、および(e)強度初期値および最終値に基づいてエアバッグモジュールが適切に動作することができる安全係数を決定する工程を含む。

(もっと読む)

高速変形を含む広範囲のひずみ速度での高精度引張又は圧縮荷重計測装置

【課題】 衝突シミュレーションや衝突安全設計について評価基準となる材料の高速変形特性の測定において、種々の温度で精度の高い変形応力測定を簡便に提供する。

【解決手段】 丸棒又は板状の試験片1を固定する締結部2と、引張荷重又は圧縮荷重を計測する荷重検出部3と、前記締結部を支持する支持機構4と、前記試験片1に引張又は圧縮変形を与える可動部5からなる装置において、前記締結部2と前記荷重検出部3を一体化し、前記荷重検出部3は前記試験片1と前記締結部2との固定部8より前記支持機構4側に設置され、かつ(前記固定部8における前記締結部2の断面積)≦(荷重検出部3における前記締結部2の断面積)≦(支持機構4の断面積)を満たし、試験時の温度を可変とする機構6を備えることを特徴とする高速変形を含む広範囲のひずみ速度での高精度引張又は圧縮荷重計測装置。

(もっと読む)

161 - 180 / 218

[ Back to top ]