Fターム[2H088FA07]の内容

液晶−応用、原理 (75,011) | 構造に特徴を有しない液晶セルの製造方法 (13,968) | 切断工程 (788) | 切断方法 (382)

Fターム[2H088FA07]に分類される特許

1 - 20 / 382

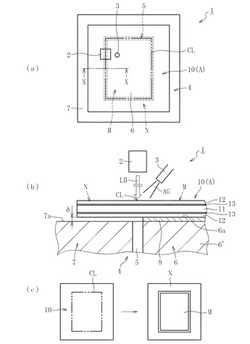

脆性板状物の切断装置および切断方法

【課題】切断予定線を境界として脆性板状物を製品部と非製品部とに分割する際に、製品部に微小欠陥が形成される可能性を可及的に低減する切断方法を提供する。

【解決手段】支持部材4により下方側から横姿勢で支持された脆性板状物A(積層体10)の切断予定線CLに沿ってレーザビームLBを照射し、切断予定線CLを境界として積層体10を製品部Mと非製品部Nとに分割する切断装置1である。支持部材4は、製品部Mおよび非製品部Nをそれぞれ支持可能な第1支持部6および第2支持部7を有する。支持部材4を構成する第1支持部6の支持面6aは、第2支持部7の支持面7aよりも上方に位置しており、製品部Mを非製品部Nよりも上方に位置させた状態で切断予定線CLの切断が完了する。

(もっと読む)

電子デバイスの製造方法

【課題】本発明は、平坦性に優れた樹脂層付きキャリア基板を用いた、生産性に優れた電子デバイスの製造方法を提供することを目的とする。

【解決手段】剥離性ガラス基板と電子デバイス用部材とを含む電子デバイスの製造方法であって、易剥離性を示す表面を有する剥離性ガラス基板を得る表面処理工程と、剥離性ガラス基板上に未硬化の硬化性樹脂組成物層を形成する硬化性樹脂組成物層形成工程と、キャリア基板を未硬化の硬化性樹脂組成物層上に積層する積層工程と、未硬化の硬化性樹脂組成物層を硬化し、樹脂層を有する硬化後積層体を得る硬化工程と、硬化後積層体中のキャリア基板の外周縁に沿って、樹脂層および剥離性ガラス基板を切断する切断工程と、剥離性ガラス基板上に電子デバイス用部材を形成し、電子デバイス用部材付き積層体を得る部材形成工程と、電子デバイス用部材付き積層体から電子デバイスを分離して得る分離工程と、を備える電子デバイスの製造方法。

(もっと読む)

表示装置の製造方法

【課題】フレキシブルディスプレイの製造方法において、流品中は膜剥がれを防ぎ、最終的には支持基板とポリイミドフィルムを表示領域の素子変動を抑制可能な剥離による表示装置の製造方法を提供する。

【解決手段】

表示装置の製造方法は、支持基板の上にフィルム材料層を形成する工程と、前記フィルム材料層を加熱してフィルム層を形成する第1の加熱工程と、前記フィルム層の中央部に設けられた第1領域を囲む第2領域を、前記第1の加熱工程より高い温度で加熱する第2の加熱工程と、前記第1領域の一部に表示層を形成し前記第2領域の少なくとも一部に周辺回路部を形成する工程と、前記フィルム層のうち表示層が形成された範囲以外の少なくとも一部を前記第2の加熱工程より高い温度で加熱する第3の加熱工程と、前記支持基板と前記フィルム層とを剥離する工程と、を有する。

(もっと読む)

液晶素子の製造方法

【課題】複数の液晶層を有する液晶素子を容易に製造し得る方法を提供する。

【解決手段】マザー積層体30を複数に分断し、少なくともひとつの内部空間16b、20b、25bを有する複数の積層体片31,32を作製する第1の分断工程を行う。各積層体片31,32の内部空間16b、20b、25bに注入口16a、20a、25aから液晶を注入し、封止することにより液晶層35a〜35cを形成する注入工程を行う。中間マザーガラス板14,19を複数のマザーガラス板片14a、14b、19a、19bにより構成する。第1の分断工程において、マザー積層体30を、面方向に隣り合うマザーガラス板片14a、14b、19a、19bの間において切断する。

(もっと読む)

分断装置

【課題】長尺な脆性板材であるワークが、スクライブ加工により幅方向において横断する複数のスクライブ線のみに沿って分断される場合に、スクライブ工程に要する時間を短くできる簡素化及び小型化された分断装置を提供する。

【解決手段】分断装置において、第一支持台移動機構14は、ワーク9を主経路R1における所定位置P1から主経路R1の方向に対し交差する装置幅方向において往復移動させる。ビーム12は、複数のスクライブ加工端11各々を、主経路R1の方向に沿って間隔を空けて支持する。昇降機構15は、第一支持台移動機構14により移動中の第一支持台13に固定されたワーク9に対してスクライブ線を形成可能な加工位置で保持する。

(もっと読む)

スクライビングホイール

【課題】刃先と脆性基板との間のグリップ性が良好であり、スクライブした脆性基板の端面強度を向上させることができるスクライビングホイールを提供する。

【解決手段】本発明のスクライビングホイール10は、ディスク状ホイールの円周部に沿ってV字形の刃の稜線部が連続する刃先12aとなるように形成され、かつ、V字形の刃の傾斜面12に刃先12aから所定距離離間した位置から切欠凹部13が形成され、V字形の刃の先端部分に薄肉部12bと厚肉部12cが交互に形成され、切欠凹部13は、刃先12aの角度をθ1、切欠凹部13を形成する面の刃先側部分と刃の傾斜面12との間の角度をθ2としたとき、180°>θ2>180°−(θ1)/2となるように形成されている。

(もっと読む)

液晶表示装置

【課題】本発明は、マザーガラスから液晶表示装置を分断する際に、引出配線にクラック等が発生するのを抑制することができる液晶表示装置を提供する。

【解決手段】液晶表示装置1であって、一方の外周部に他方の外周から外側に張り出した張出領域3を有する一対の透明基板2と、一対の透明基板2に設けられた配向膜4と、配向膜4の間に配設された液晶5と、一対の透明基板2の周縁部に設けられたシール材6と、一方の透明基板2に設けられた張出領域3に引き出された複数の引出配線7とを備え、少なくとも複数の引出配線7上の一部に、配向膜4から離隔して配向膜4と同一材料からなる配線保護膜8が設けられており、配線保護膜8は、一部がシール材6と重なっている重なり部8aを有するとともに、張出領域3側に位置する他方の透明基板2の外周よりも外側に位置するように重なり部8aから張出領域3に延在している。

(もっと読む)

液晶パネル及び液晶パネルの製造方法

【課題】信頼性の高い湾曲型の液晶パネル及びその製造方法を得ることを目的とする。

【解決手段】実施の形態1の液晶パネル100は、カラーフィルタ基板120の第2主面とカラーフィルタ基板120の第1主面との間に挟まれる領域内の液晶140をシール材130によって挟持している。カラーフィルタ基板120及びスイッチング素子基板110の厚みがそれぞれ0.2mm以下であり、基板120及び110の第2主面が凸状になるように、短手方向である湾曲方向に対する湾曲構造を有し、基板120及び110それぞれの第1主面(他方の主面)の端部に、湾曲方向に沿って切断傷を有している。

(もっと読む)

基板分断装置および基板分断方法

【課題】単位表示パネルの端子領域が形成されている箇所に対しては、端子出し加工に必要な安定したスクライブ動作を提供し、端子領域の箇所でパネル端面形状が不揃いとなった場合でも、単位表示パネルの端子領域を損傷することなく素早く分離することのできる基板分断装置および基板分断方法を提供する。

【解決手段】上下の刃先の対峙位置を不揃いとさせるシフト機構を上下いずれかのスクライブヘッドに搭載し、端子出し加工に必要な深いスクライブ線と浅いスクライブ線を形成しオフセット形状を形成する。その後、基板の前後の載置テーブルを互いに斜め上方(又は)下方に移動させることで端子領域における損傷を確実に防止する。テーブル1は、Y軸方向に進退可能とされるとともに、Z軸方向に昇降可能とされている。テール101、102のそれぞれは、X軸方向に進退可能とされるとともに、Z軸方向に昇降可能とされている。

(もっと読む)

マルチスクライブ装置

【課題】脆性材料基板に近接した2本のスクライブラインを平行に形成するマルチスクライブ装置を提供する。

【解決手段】スクライブヘッド10A,10Bのベースプレート11には位置決め手段が設けられる。スライド部材29,30には2つの取付用プレート31,32が並列に設けられる。取付用プレート31にはスクライブヘッド10Aが直接取付けられる。取付用プレート32にはオフセットプレート20を介してスクライブヘッド10Bが取付けられる。オフセットプレート20はベースプレート11の位置決め手段の取付け位置をオフセット距離だけシフトさせる。これによってスクライブヘッド10A,10Bを用いて同時にスクライブすることで、オフセット距離だけ隔てた2本のスクライブラインを同時に形成することができる。

(もっと読む)

表示パネルの再生装置及び再生方法

【課題】表示部材と機能性部材を接着部材で接着した表示パネルを、表示部材と機能性部材とに分離することで各部材を再利用する表示パネルの再生方法において、両者を正確な位置にて分離し、各部材を傷付けずに行うことができる加工方法を提供する。

【解決手段】表示部材と機能性部材を透明な接着部材で接合した表示パネルAとしての加工物に対して、溶剤や潤滑剤等を用いずに縦方向に押し付けて切断するワイヤ3と、表示パネルAを分離する切断面の延長面上をワイヤ3と一致させるように前記表示パネルAを保持する固定ユニット38と、表示パネルAをワイヤ3により切断するようにワイヤ3と前記固定ユニット38とを切断面に沿って相対的に移動させる機構とからなる切断装置を用いて透明な接着部材を切断し、表示パネルAを割裂した後、接着部材の残渣を剥離、除去する。

(もっと読む)

ガラス基板のレーザ加工装置

【課題】ガラス基板の分割のための処理時間を短縮することができ、ゴミの発生が防止されたガラス基板のレーザ加工装置を提供する。

【解決手段】レーザ光源から、波長が250〜400nmのパルスレーザ光を出射し、マイクロレンズアレイ40により、レーザ光42をガラス基板2に照射することにより、1ショットでピッチがpの加工痕12を形成する。その後、マイクロレンズアレイ40をガラス基板2に相対的に、p/2だけ移動させて、最初のショットで形成された加工痕12の中間に、加工痕13を形成する。最初のショットでレーザ光42の照射位置はpだけ離隔しているので、このショットによりガラス基板の表面に不規則な割れが生じることはない。2回目のショットで、ガラス基板の表面に割れが入る可能性があるが、その場合も、最初のショットの加工痕12に向けて割れが進行するので、不規則な方向に割れが発生することはない。

(もっと読む)

表示装置の製造方法及びこれに使用する中間製品

【課題】切断工程を良好に行うことができる表示装置の製造方法及びこれに使用する中間製品を提供することを目的とする。

【解決手段】相互に対向する一対の無機基板10を有し、有機シール材12によって一対の無機基板10の間に封止空間20が形成された中間製品を用意する。封止空間20の外側で一対の無機基板10を切断する。一対の無機基板10の対向面の少なくとも一方には、封止空間20内に、画像表示のための回路が形成されている。中間製品は、封止空間20の外側に、一対の無機基板10の少なくとも一方の面及び有機シール材12で区画された流路56を有する。一対の無機基板10を切断する工程は、流路56に無機材料に対するエッチング液58を侵入させ、流路56に沿って一対の無機基板10の少なくとも一方の面をエッチングして溝60を形成する。

(もっと読む)

スクライブ装置のチップホルダ交換方法

【課題】スクライブ装置において短時間でチップを交換できるようにすること。

【解決手段】チップホルダ10にチップ14を回転自在に取付ける。チップホルダ10を円筒形とし、その先端に取付部16を設ける。ホルダジョイント20に開口23を設け、マグネットによってチップホルダ10を吸着させ平行ピン25で位置決めして取付けることによって、着脱を容易にする。又チップホルダ10の面に、チップのオフセットデータを2次元コード17として記録する。チップホルダの交換時にオフセットデータを読出してスクライブ装置に入力することにより、オフセットを打ち消す。こうすればチップホルダを着脱する際に補正に関連して必要だった操作を省いて、短時間の装置停止の間にチップを交換することができる。

(もっと読む)

液晶表示装置の製造システム

【課題】スペース効率に優れた液晶表示装置の製造システムを提供する。

【解決手段】本発明に係る製造システムは、液晶パネル1に偏光フィルムを貼合する液晶表示装置の製造システムであり、液晶パネル1を搬送する搬送ローラ10と、液晶パネル1の搬送方向へ偏光フィルムを巻き出す巻出部とを含む貼合機構110・120が離間した状態で備えており、上記巻出部は偏光フィルムの巻き芯の軸方向に沿って、貼合機構110・120の間に移動可能であり、貼合機構110・120の間隔が、偏光フィルムの巻き芯の軸方向に沿った巻出部の長さの1倍以上、2倍未満となるように貼合機構110・120が配置されている。

(もっと読む)

液晶パネルの製造方法

【課題】一対の基板が縁辺から互いに異なる幅を有した端材を有して構成されている場合の、当該端材の効率的で良好な分断を実現する液晶パネルの製造方法を提供する。

【解決手段】本発明は、一対の基板のうちの一方の基板に設けるスクライブラインと、他方の基板にスクライブラインとを、一対の基板の重畳方向においてずれた位置に形成するスクライブライン形成工程と、その後に、一対の基板をクッション材に載置した状態で、上記一方の基板の縁辺と当該一方の基板に設けた上記スクライブラインとの中間位置において、点荷重を当該スクライブラインと平行に移動させながらかけて、一対の基板のそれぞれのスクライブラインにおいて基板を分断する荷重工程とを含む。

(もっと読む)

回収装置、貼合システム及び回収方法

【課題】光学部材の欠点を効果的に回収する。

【解決手段】第1ローラ42及び第1ナイフエッジ41に掛けまわされて回動する無端ベルト40と、無端ベルト40が回収対象の光学部材(不良貼合シートF12)と接触するように第1ローラ42を移動することによって、光学部材(不良貼合シートF12)を無端ベルト40に付着させる第1移動部45と、第1ナイフエッジ41で無端ベルト40から剥離した光学部材(不良貼合シートF12)を回収する第1回収部46と、を備える。

(もっと読む)

ガラス板のスクライブ方法及びそのスクライブ装置

【課題】ガラス板に破損を生じさせることなく、ガラス板に対して端面から所定の距離を置いた位置に簡単かつ確実にスクライブ線の開始点を設定するスクライブ方法およびスクライブ装置を提供する。

【解決手段】ガラス板1の端面1aに案内板4の端面4aを当接させる。案内板4の端面4aの一部をガラス板1の表面から上方に突出させ、ガラス板1と案内板4との境界部に段差6を形成する。この状態で、ホイールカッター3を案内板4の表面からガラス板1の表面に向かって走行させる。そして、段差6によって、境界部に到達したホイールカッター3を、ガラス板1の端面1aから所定の距離を置いた位置でガラス板1の表面に乗り移らせ、スクライブ線2の開始点をガラス板1の端面から離間させる。

(もっと読む)

表示装置の製造方法及び表示装置の製造装置

【課題】表示装置の製造方法及び表示装置の製造装置に関し、生産性及び品質をともに向上させる。

【解決手段】導電層及び端子を有する第一基板と第二基板との間に表示素子を挟装してなる表示装置の製造方法である。

第一工程(ステップA20)では、第一基板の前記端子との対向部の輪郭をなす溝を前記第二基板に形成する。また、第二工程(ステップA10)では、前記第一基板及び前記第二基板を互いに貼着する。さらに、第三工程では、前記第二基板の前記対向部と前記第一基板の前記端子との隙間に爪部材を挿入し(ステップA30)、前記溝の延在方向に対する垂直方向の成分を含む方向に前記爪部材を移動させる(ステップA40)。

(もっと読む)

貼り合せ基板の分断方法

【課題】 工程短縮を図るとともに、分断面に十分な端面強度を与えることができる貼り合せ基板の分断方法を提供する。

【解決手段】 溝なしの第一カッターホイールと、所定の溝付きの第二カッターホイールとを用いて、(a)第二基板の第一方向に沿って第二カッターホイールでフルカットスクライブを行うと同時に、第一基板の第一方向に沿って第一カッターホイールによりスクライブを行い、(b)ブレイク処理を行って複数の短冊状基板を形成し、(c)各短冊状基板の第一基板の第二方向に沿って第二カッターホイールでフルカットスクライブを行うと同時に、第二基板の第二方向に沿って第一カッターホイールによりスクライブを行い、(d)ブレイク処理を行って単位基板ごとに分割する。

(もっと読む)

1 - 20 / 382

[ Back to top ]