Fターム[2H088MA17]の内容

Fターム[2H088MA17]に分類される特許

1 - 20 / 175

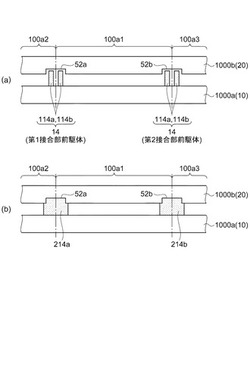

液晶装置、液晶装置用基板、液晶装置用基板の製造方法、及び電子機器

【課題】輝度やコントラストがばらつくことを抑えることが可能な液晶装置、液晶装置用基板、液晶装置用基板の製造方法、及び電子機器を提供する。

【解決手段】液晶装置用基板は、一対の大型基板1000a,1000bを互いに貼り合わせるシール材と、を備え、シール材は、液晶装置の形成領域100a1,100a2,100a3の互いに対向する第1辺及び第2辺に沿って形成され、液晶装置の形成領域100a1,100a2,100a3の外側にそれぞれ突出するように形成された接合部214a,214bを有し、第2大型基板1000bに、シール材14の接合部214a,214bと重なるように島状の凹部52a,52bが形成されている。

(もっと読む)

感光性組成物、マイクロレンズアレイおよび立体画像表示装置

【課題】基板間に液晶層を挟持してなるマイクロレンズアレイのスペーサ等の部材を形成する感光性組成物を提供し、マイクロレンズアレイを提供し、立体画像表示装置を提供する。

【解決手段】(A)アルカリ可溶性樹脂、(B)多官能性単量体、(C)感光性重合開始剤および(D)有機溶剤を用いて感光性組成物を調製する。表面に櫛歯電極6と共通電極5が形成された一対の基板2、3の間に、20μm〜100μmの厚さの液晶層4を挟持するとともにその感光性組成物からスペーサ7を形成してマイクロレンズアレイ1を構成する。スペーサ7を有するマイクロレンズアレイ1と、平面画像および立体画像を切り替えて表示できる画像表示部102とから立体画像表示装置100を構成する。

(もっと読む)

液晶表示パネル

【課題】滴下注入方式を用いて製造される液晶表示パネルにおいて、基板間ギャップの均一化およびシール差し込みの防止を図る。

【解決手段】液晶表示パネル100は、互いに対向する電極基板10および対向基板20と、その間に挟持された液晶41と、液晶41を囲む閉じたパターンで形成され、当該液晶41を封止するシール材30を備える。シール材30で囲まれた領域の内側では、シール材30から離間して配設された柱状スペーサ31が、電極基板10と対向基板20との間隔が所定の距離に保持する。液晶表示パネル100の外周部では、シール材30に接する柱状スペーサ32が、電極基板10と対向基板20との間隔が所定の距離に保持する。

(もっと読む)

強誘電性液晶表示素子及びその製造方法

【課題】強誘電性液晶が室温に戻る際の収縮により、色むらが発生するのを防止する。

【解決手段】液晶表示素子は、液晶注入口を成すシール部材3と、前記シール部材3により所定の間隔で貼り合わされた基板1と基板2から構成されている。液晶表示素子の両側面に応力部材となる接着剤11を塗布し焼成硬化させる。そして真空高温にて液晶を注入後、室温に戻し、部分的に応力部材を取り除く。これにより基板1と基板2は基板間隔が均一に保たれる。このようにすれば、液晶パネルの基板間隔を均一に維持することができ、色むらの発生を防ぐことができる。

(もっと読む)

強誘電性液晶表示素子及びその製造方法

【課題】基板間隔を均一化し、色むらの発生を防止した強誘電性液晶表示素子を提供する。

【解決手段】貼り合された上下基板1,2の側面部には、これら上下基板1,2に跨って硬化収縮率の高い接着剤15が形成されている。接着剤15は前記上下基板1,2を近づける方向に応力を作用する部材として形成されている。接着剤15は、上下基板を接着するシール部材3の外側の強誘電性液晶分子の形成する層構造のうち最も長い層の両端とは異なる一対の対角部分に上下基板1,2を繋いで塗布されている。この接着剤15を硬化させることにより、あらかじめ一対の基板を前記ラグビーボール状に膨らませておくことができる。その後、強誘電性液晶を注入し常温になった際に強誘電性液晶の収縮により、前記ラグビーボール状の凸部が平坦化され、2枚の基板間の隙間はより一様になる。

(もっと読む)

表示装置製造方法、及び、表示装置製造方法により製造された表示装置

【課題】工程が簡単であり、コスト及び不良が減少された表示装置の製造方法が提供される。

【解決手段】第1基板と第2基板とを各々準備し、第1基板の上に第1高さを有する接着スペーサーを形成し、第2基板の上に第1高さより低い第2高さを有する支持スペーサーを形成し、第1基板と第2基板との中でいずれか1つの基板の上に映像表示部を形成し、支持スペーサーの上面が第1基板に接触するまで第1基板と第2基板とを圧搾して、第2基板を接着スペーサーに接着させて、表示装置を製造する。

(もっと読む)

液晶表示装置の製造方法

【課題】セルギャップの均一性を向上する。

【解決手段】 第1基板の第1アレイ領域において第1アクティブエリアを囲む閉ループ状の第1シール材と、第2アレイ領域において第1シール材から離間し第2アクティブエリアを囲む閉ループ状の第2シール材と、第1基板の第1アレイ領域及び第2アレイ領域よりも外側において少なくとも1つの吸気穴を形成する外周シール材と、をそれぞれ形成し、第1シール材及び第2シール材によってそれぞれ囲まれた内側に液晶材料を滴下し、真空チャンバー内における真空環境下で第1基板の液晶材料が滴下された側に第2基板を配置した後に、大気圧に戻す際の圧力差によって第1基板及び第2基板を加圧するとともに、第1シール材と第2シール材との間の空間に吸気穴から大気を導入し、第1シール材、第2シール材、及び、外周シール材を硬化させ、第1基板と第2基板とを貼り合わせる。

(もっと読む)

液晶表示パネル用マザーパネル、液晶表示パネル、及び液晶表示装置の製造方法

【課題】基板内においてより均一な高さのPSを有する液晶表示パネル用マザーパネル、液晶表示パネル、及び液晶表示装置の製造方法を提供すること。

【解決手段】本発明にかかる液晶表示パネル用マザーパネル250は、1つ以上の液晶表示パネル50を取り出すための液晶表示パネル用マザーパネル250であって、第1のマザー基板と、第1のマザー基板と対向配置された第2のマザー基板と、液晶表示パネルのそれぞれに対して設けられ、第1のマザー基板と第2のマザー基板を貼り合わせるシール材と、第1及び第2のマザー基板間に設けられ、液晶表示パネル50のパネルギャップを規制する複数のPS1と、を備え、液晶表示パネル用マザーパネル250における位置に応じて、複数のPS1の径が徐々に変化しているものである。

(もっと読む)

液晶装置および電子機器

【課題】素子基板と対向基板とを貼り合わせるシール材が硬化時に収縮しても、素子基板と対向基板との離間距離がばらつくことを防止することができる液晶装置および該液晶装置を備えた電子機器を提供すること。

【解決手段】液晶装置100の素子基板10において、周辺領域10bの外側領域10b2については、内側領域10b1に比して第1スルーホール72bの開口密度および第2スルーホール73bの開口密度が低い。このため、層間絶縁膜72、73を研磨すると、外側領域10b2と内側領域10b1との間には、外側領域10b2における素子基板10と対向基板20との間隔を内側領域10b1における素子基板10と対向基板20との間隔よりも狭くする段差72x、73xが構成され、かかる段差72x、73xより外側(外側領域10b2)にシール材107の内周縁107aが位置する。

(もっと読む)

液晶表示パネル、ガラス基板、および液晶表示パネルの製造方法

【課題】ガラス基板に対する研磨時間を短縮することができ、良好な表示品位を得られる液晶表示パネルを提供する。

【解決手段】液晶を挟持する第1のガラス基板10および第2のガラス基板20は、対向するように配置される。また、第1のガラス基板10および第2のガラス基板20は、それぞれ筋目を有する。筋目は、ガラス板の延伸方向に垂直な方向における板厚の変動およびうねりに起因して、ガラス板の延伸方向に生じる筋である。第1のガラス基板10は、短辺の向きに沿った筋目を有し、第2のガラス基板20は、長辺の向きに沿った筋目を有する。

(もっと読む)

液晶表示装置の製造方法、液晶表示装置及びスペーサ粒子分散液

【課題】インクジェット装置を用いて、基板上の非画素領域に対応する領域にスペーサ粒子を高精度に配置することを可能とする液晶表示装置の製造方法を提供する。

【解決手段】画素領域と非画素領域とを有し、対向された第1,第2の基板2,3を有する液晶表示装置の製造方法であって、インクジェット装置のノズルから、スペーサ粒子13が分散されているスペーサ粒子分散液を第1の基板2上に吐出し、第1の基板2上の非画素領域に対応する領域にスペーサ粒子13を配置する工程を備え、スペーサ粒子分散液が、沸点が200℃以上であり、かつ表面張力が42mN/m以上である溶媒Xを少なくとも含み、スペーサ粒子13を配置する工程において、1つのノズルから1回で吐出されるスペーサ粒子分散液中に含まれる溶媒Xの量が0.5〜15ngである、液晶表示装置の製造方法。

(もっと読む)

表示装置および電子機器

【課題】視差バリアパターンが位置ずれするのを抑制することが可能な表示装置を提供する。

【解決手段】この液晶表示装置(表示装置)100は、表面上に薄膜トランジスタ3が形成されたTFT基板1と、薄膜トランジスタ3を挟むように、TFT基板1と対向するように配置されたCF基板2と、CF基板2の薄膜トランジスタ3側とは反対側の表面上に直接形成された視差バリアパターン40とを備える。

(もっと読む)

液晶素子の固定方法、光走査装置の製造方法、光走査装置、画像形成装置

【課題】液晶素子の湾曲、ひずみを考慮したうえで液晶素子を接着剤により接着して固定する液晶素子の固定方法、これを用いた光走査装置の製造方法、この製造方法によって製造された光走査装置、この光走査装置を有する複写機、プリンタ、ファクシミリ、プロッタ等の画像形成装置の提供。

【解決手段】2枚の板材と2枚の板材の間に位置する液晶層と仮想面に対称な位置を占める有効領域とを有する液晶素子を、接着剤によって保持部材22に接着して固定するにあたり、接着剤を、液晶素子の形状に応じた態様で、液晶素子と保持部材22との少なくとも一方に塗布し、液晶素子と保持部材22とを接着剤を介して張り合わせたうえで互いに固定する。

(もっと読む)

液体滴下装置及びその製造方法

【課題】微量の液体を滴下する際の滴下量のばらつきを小さくすることができる液体滴下装置を提供する。

【解決手段】本発明の液体滴下装置は、駆動源からの動力が伝達されて往復移動するプランジャロッド3と、プランジャロッド3とはまり合うシリンジ空間2aを有し、プランジャロッド3の往復移動により、所定の液体源からシリンジ空間2a内に液体を供給し、かつ、供給された液体を滴下するように構成されたシリンジ2と、シリンジ2の内面2bとプランジャロッド3の側面3bとの隙間を密封するシール部材4とを備える。シリンジ2の内面2bとプランジャロッド3の側面3bとの間隔Gを、3μm以上10μm以下に設定する。

(もっと読む)

表示装置用のマザー基板、および表示装置

【課題】基板間の間隔が不均一になる可能性を低減できる表示装置用のマザー基板、および表示装置を提供する。

【解決手段】複数の表示領域と、隣り合う表示領域間に位置する非表示領域とを有した表示装置用のマザー基板であって、第1マザー基板と、第1マザー基板に対向して配置される第2マザー基板と、表示領域に対応する第1マザー基板と第2マザー基板との間に設けられた着色層6と、表示領域に対応する第1マザー基板と第2マザー基板との間に設けられており、かつ着色層6よりも非表示領域側に配置された遮光膜7と、非表示領域に対応する第1マザー基板と第2マザー基板との間に設けられたダミー層18と、を備え、ダミー層18は、遮光膜7と間隙を介して配置されている。

(もっと読む)

ディスプレイ製造装置

【課題】 一対の基板を平行で且つ所定の間隔を持って所定の位置関係で重ね合わせる装置を具備するディスプレイ製造装置において、ギャップ出しやアライメントの均一化や精度向上、装置構造の簡略化による低コスト化、生産性向上、気泡発生やゴミ混入の低減等を課題とする。

【解決手段】 真空容器を構成する一対の基板保持具が一対の基板を保持し、開閉機構によって閉じた後、内部が排気系によって排気され、ギャップ出しとアライメントが真空中で行われる。差圧印加機構が一方の基板の背後の隔膜によって形成される閉空間内にガス導入して基板を押圧するとともに、押圧機構が機械的に一方の基板を押圧することでギャップ出しが行われる。複数の距離センサにより一対の基板のギャップ長及び平行度が計測され、ギャップ出しの動作がフィードバック制御される。

(もっと読む)

液晶表示装置

【課題】滴下方式で液晶を封入する液晶表示装置において、液晶が過剰となる、あるいは過少となる現象を防止し、基板の変形、気泡の発生を防止し、シール部の信頼性を向上させる。

【解決手段】表示領域におけるTFT基板100と対向基板200の間隔は、柱状スペーサ205によって規定され、シール部においてもTFT基板100と対向基板200の間隔は柱状スペーサ205によって規定される。表示領域内においては、柱状スペーサの下には、カラーフィルタが1層形成されており、シール部においては、島状のカラーフィルタが2層形成されている(201G、201B)。これによって、表示領域とシール部とで、TFT基板100と対向基板200の間隔を同等に保つことが出来る。また、柱状スペーサ205の形成のプロセスが変動しても、表示領域とシール部におけるTFT基板と対向基板との間隔の差が変動することを無くすことが出来る。

(もっと読む)

液晶素子

【課題】簡単な構成で温度上昇による液晶層の厚さ変動を抑えた液晶素子を実現する。

【解決手段】第1の透明基板11Aと、第1の透明電極12Aと、液晶層13と、第2の透明電極12Bと、第2の透明基板11Bとをこの順序に配設された液晶素子であって、液晶層13は、線膨張係数が1×10−5/℃以上、かつ7×10−4/℃以下に構成した。ここで、液晶層13としては、側鎖型高分子液晶で形成してもよい。また、表面を含む第1の透明基板11Aと液晶層13との間の平面、および表面を含む第2の透明基板11Aと液晶層13との間の平面に、反射ミラーを設けてもよい。

(もっと読む)

液晶表示装置

【課題】柱状スペーサの配置密度を最適化し、表示品位の良好な液晶表示装置を提供する。

【解決手段】互いに対向して配置された一対の基板101、102と、一対の基板101、102間に挟持された液晶層LQと、マトリクス状に配置された複数の表示画素PXからなる表示部110と、一対の基板101、102間の間隙を規定する柱状スペーサSSと、表示部110を囲むように配置されたシール材SLと、を備え、柱状スペーサSSは前記表示部110に配置された複数の第1スペーサSSAと、シール材SLが配置される領域に配置された複数の第2スペーサSSBとを有し、前記第2スペーサSSBが配置された密度は、第2スペーサSSB上のシール材SLの厚さを所定の大きさとする値である液晶表示装置。

(もっと読む)

液晶光学素子とその製造方法

【課題】液晶層とシールとの接触を防ぐ隔壁を精度良く形成し、シールによる液晶の汚染を抑えることを可能とする液晶光学素子およびその製造方法を提供する。

【解決手段】液晶光学素子10は、第1の透明基板50と第2の透明基板51が、内側面に形成された透明電極60、61が対向するようにシール70を介して貼り合わされた構成を有する。第1の透明基板50上には透明電極60と配向膜40が形成されており、第2の透明基板51上にはインプリント樹脂層30として隔壁35とフレネルレンズ100がインプリント工程にて一体に形成されており、インプリント樹脂層30の上に透明電極41と配向膜61が形成されている。隔壁35の内側には液晶20が充填されていて、隔壁35により液晶とシールの接触を防ぐ。

(もっと読む)

1 - 20 / 175

[ Back to top ]