Fターム[3B153DD22]の内容

ロープ又はケーブル一般 (6,360) | 製造方法/装置 (499) | 外被又は埋込みの方法又は手段 (208) | 押出し (83)

Fターム[3B153DD22]に分類される特許

1 - 20 / 83

ゴム被覆スチールコードおよびゴムクローラ用スチールコードバンドの製造方法

【課題】成形ドラムに隙間を有して巻き付けられてもスチールコードバンドの厚さが部分的に薄くならないゴム被覆スチールコードおよびゴムクローラ用スチールコードバンドの製造方法を提供する。

【解決手段】本発明に係るゴム被覆スチールコード1は、ゴムクローラに埋設されるスチールコードバンド2の製造に使用される。ゴム被覆スチールコードは、スチールコード11がゴム12で被覆されており、スチールコードが延びる方向に直交する断面の形状が、2つの平行な端縁である第1の端縁18,18と、第1の端縁の両端にそれぞれ連結し第1の端縁に直交する方向に延びた端縁である2つの第2の端縁13,13と、で形成され第2の端縁のいずれかまたはいずれもその一部または全部が外方に凸となっている。

(もっと読む)

タイヤ用ビードコア、その製造方法および製造装置並びにそれを用いたタイヤ

【課題】型崩れの発生を防止しつつ、事前加硫後におけるタイヤ生部材との間における接着力の低下を防止したタイヤ用ビードコア、その製造方法および製造装置並びにそれを用いたタイヤを提供する。

【解決手段】複数本の鋼線1が環状に巻回されてなるタイヤ用ビードコアである。複数本の鋼線1のうちビードコア断面において最外側に位置する鋼線1aの中心を結んだ線分により囲まれる領域をビードコア内部領域Cとしたとき、ビードコア内部領域Cにおける鋼線1の表面にインシュレーションゴム2が存在し、かつ、ビードコア内部領域Cより外側における鋼線1aの表面にインシュレーションゴムが存在しない。

(もっと読む)

結び目構造およびその製造方法

【課題】結び目が緩み難く、繊維本来の風合いが保たれた結び目構造を提供する。

【解決手段】高融点重合体と低融点重合体とを含み、内外二層構造を有する繊維構造体にて結び目が形成されており、前記結び目は、結び目を形成した後の低融点重合体の溶融固化によって形態を保持し、かつ前記結び目の表面は、繊維形態を保持していることを特徴とする結び目構造。

(もっと読む)

ゴム−コード複合体の製造方法

【課題】インシュレーション工程における扁平スチールコード断面の配列方向のバラツキを抑制して、コードの楕円形断面の長径がトリート幅方向に揃ったゴム−コード複合体を、より確実に得ることができるゴム−コード複合体の製造方法を提供する。

【解決手段】断面が楕円形である扁平スチールコード1の複数本を引き揃えて、インシュレーション装置11でゴム被覆することによりゴム−コード複合体を製造する方法にである。インシュレーション装置の入口側に回転自在なロール12を配置して、扁平スチールコードをインシュレーション装置内に送入するに先立って、扁平スチールコードにロールを介して曲げを加え、かつ、インシュレーション装置内における、複数本の扁平スチールコードを所定のピッチで引き揃えるインサーターの出口と、ゴム−コード複合体の出口寸法を特定する口金の入口と、の上下方向位置をオフセットする。

(もっと読む)

電線連結用ロープ

【課題】製造工程を削減し、コストの低減を図りつつ、使用においても十分な耐摩耗性を有する電線連結用ロープが望まれていた。

【解決手段】本発明に係る電線連結用ロープは、複数の並行する架空電線間に設けられる電線連結用ロープにおいて、ロープが芯材繊維に絶縁性樹脂を押出成形することによって被覆したものであることを特徴とする。

(もっと読む)

撚り線

【課題】樹脂被膜を形成した効果が長期間にわたって十分に発揮でき、信頼性に優れた高耐久性の撚り線を提供する。

【解決手段】少なくとも外周面側に樹脂被膜4を形成した撚り線1において、前記樹脂被膜4が、ブチラール化度が40〜85モル%で、分子中の水酸基の含有率が11〜27重量%の範囲に規制されたポリビニールブチラール樹脂を主成分とした樹脂被膜であることを特徴とする。

(もっと読む)

樹脂−金属複合材料及びその製造方法、並びにタイヤ

【課題】樹脂材料と金属鋼線との接着性に優れた樹脂−金属複合材料及びその製造方法、並びに前記樹脂−金属複合材料を備えたタイヤを提供する。

【解決手段】潤滑剤の付着量が1.5atom%以下であり、かつ、防錆剤の付着量が3.0atom%未満である表面を有する金属鋼線と、前記表面上にシランカップリング剤を介して形成された樹脂材料層と、を有する樹脂−金属複合材料である。前記樹脂−金属複合材料は、金属鋼線の表面に、少なくとも酸を含むpH7未満の処理液を付与する表面処理工程と、表面処理された前記金属鋼線の表面にシランカップリング剤を付与した後、樹脂材料を付与する樹脂材料層形成工程と、を有する樹脂−金属複合材料の製造方法により製造し得る。

(もっと読む)

樹脂−金属複合材料及びその製造方法、並びにタイヤ

【課題】樹脂材料と金属鋼線との接着性に優れた樹脂−金属複合材料及びその製造方法、並びに前記樹脂−金属複合材料を備えたタイヤを提供する。

【解決手段】金属鋼線の表面に、少なくとも塩基を含みpH7を超える処理液を付与する表面処理工程と、表面処理された前記金属鋼線の表面にシランカップリング剤を付与した後、樹脂材料を付与する樹脂材料層形成工程と、を有する樹脂−金属複合材料の製造方法である。前記処理液は、アルカリ金属の水酸化物、アルカリ土類金属の水酸化物、及びアミンから選択される少なくとも1種の塩基を含む緩衝液であることが好ましい。

(もっと読む)

樹脂−金属複合材料の製造方法、樹脂−金属複合材料、及びタイヤ

【課題】樹脂材料と金属鋼線との接着性に優れた樹脂−金属複合材料の製造方法、それにより得られた樹脂−金属複合材料、及び、該樹脂−金属複合材料を備えたタイヤを提供する。

【解決手段】金属鋼線の表面に、少なくともシランカップリング剤を含み且つ真鍮板に対する接触角が80°以下である処理液を付与した後、樹脂材料を付与する樹脂材料層形成工程を有する樹脂−金属複合材料の製造方法。

(もっと読む)

ゴム補強用線条体の製造方法、ゴム補強用線条体およびそれを用いたゴム補強用線条体−ゴム複合体

【課題】ゴムとの接着に要する時間が短縮されたゴム補強用線条体の製造方法、ゴム補強用線条体およびそれを用いたゴム補強用線条体−ゴム複合体を提供する。

【解決手段】ゴム補強用線条体に対して、シアン化合物を含まない銅−亜鉛合金めっき浴を用いてめっき処理を施した後、伸線加工を施すゴム補強用線条体の製造方法において、伸線加工を施した後に、ゴム補強用線条体を有機溶媒にて洗浄する。有機溶媒は水溶性有機溶媒であることが好ましく、また、ゴム補強用線条体はスチールワイヤであることが好ましい。

(もっと読む)

基本的ストランドとして少なくとも1つのコンパクトな層状金属ケーブルを含むマルチストランドロープ

【課題】耐腐食性とタイヤベルトとしての耐圧縮疲労性を向上した層状ケーブル、および該層状ケーブルを基本的ストランドとしたマルチストランドロープの提供。

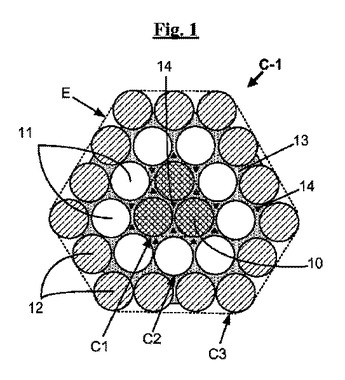

【解決手段】1+N構造の2つの層(C1,C2)は、直径d1の単一コアワイヤ10から成るコア又は内側層(C1)及び内側層(C1)にピッチP2で螺旋をなして巻き付けられた直径d2のN本のワイヤ12の飽和外側層(C2)を有するコンパクトな金属コードに関する。この層状コードは、次の特徴(d1、d2、P2の単位は、mm)、即ち、0.15<d1<0.50、0.15<d2<0.50、8<P2<25を満たしており、コアは、ジエン系ゴムの被覆材11で被覆され、ジエン系ゴム被覆材11は、コアワイヤ10と層C2のワイヤ12との間の隙間を少なくとも部分的に埋めている。該層状ケーブルC−1は、特に重荷重用のタイヤベルト用として有用である。

(もっと読む)

ゴム補強用線条体の製造方法、ゴム補強用線条体およびそれを用いたゴム補強用線条体−ゴム複合体

【課題】ゴムとの接着に要する時間が短縮されたゴム補強用線条体の製造方法、ゴム補強用線条体およびそれを用いたゴム補強用線条体−ゴム複合体を提供する。

【解決手段】ゴム補強用線条体に対して、シアン化合物を含まない銅−亜鉛合金めっき浴を用いてめっき処理を施した後、伸線加工を施すゴム補強用線条体の製造方法において、伸線加工を施した後に、ゴム補強用線条体を酸性金属塩水溶液にて洗浄する。酸性金属塩水溶液のpHは5〜7、酸性金属塩の濃度が0.01〜0.10が好ましく、酸としては酢酸を好適に用いることができる。

(もっと読む)

ゴム補強用線条体の製造方法、ゴム補強用線条体およびそれを用いたゴム補強用線条体−ゴム複合体

【課題】ゴムとの接着に要する時間が短縮されたゴム補強用線条体の製造方法、ゴム補強用線条体およびそれを用いたゴム補強用線条体−ゴム複合体を提供する。

【解決手段】ゴム補強用線条体に対して、シアン化合物を含まない銅−亜鉛合金めっき浴を用いてめっき処理を施した後、伸線加工を施すゴム補強用線条体の製造方法において、伸線加工を施した後に、ゴム補強用線条体をコバルト塩溶液にて表面処理をする。コバルト塩溶液のpHは5.0〜7.0、コバルト塩濃度は0.01〜0.10mol/Lが好ましい。

(もっと読む)

エレベータ用ロープ

【課題】滑り速度に依存せず安定した摩擦係数を有するエレベータ用ロープを得ること。

【解決手段】本発明のエレベータ用ロープは、ロープ本体、及び該ロープ本体の外周を被覆し、15℃以下の融点を有するポリテトラメチレングリコール変性体を原料ポリオール成分として用いた熱可塑性ポリウレタンエラストマーの成形体からなる樹脂被覆層を備えている。本発明で使用するポリテトラメチレングリコール変性体は、テトラヒドロフランとネオペンチルグリコールとの共重合体又はテトラヒドロフランと3−メチルテトラヒドロフランとの共重合体であることが好ましい。

(もっと読む)

空気入りタイヤ及びタイヤ補強用スチールコード

【課題】ゴム入りスチールコードを使用したタイヤの製造過程で生ずるスチールコードの硫化を抑制して耐久性を向上するようにした空気入りタイヤおよびそのタイヤ補強用スチールコードを提供する。

【解決手段】複数本のスチールワイヤWが撚り合わされた撚線であって、この撚線の内部空隙に予め未加硫ゴム組成物13を充填したゴム入りスチールコード10によりタイヤ補強層を形成し、加硫成形された空気入りタイヤにおいて、スチールコード10の表面に樹脂膜14を被覆した。

(もっと読む)

ゴム物品用補強構造体及び作製方法

タイヤのような成形及び押出物品用の補強手段は、自身に結合したシリカゲルの層を有する金属構造体を有している。このシリカゲルは、ゴム配合物の成形/加硫中に遅い硬化段階を必要とせずに、補強手段をゴム配合物に結合させる。このシリカゲルは、150℃以下の温度でゾルを乾燥させることによってゲルが形成されるゾルゲルプロセスにより金属構造体に塗布してもよい。補強手段は、好ましくは、上記シリカゲルでコーティングされた複数のスチールワイヤーから形成されたケーブルである。シリカゲルのゴム配合物への結合をさらに向上させるために、ゴム配合物に有機シラン結合剤を含ませる、又は結合剤として有機シランを含む第2層を補強手段に設けてもよい。補強手段は、タイヤを強化し、幾何学的安定性を付与するのに特に有用である。 (もっと読む)

現場ゴム引きされると共に3+M+N構造を有する3層スチールコード

本発明は、現場でゴム引きされた3+M+N構造の3つの層(C1+C2+C3)を有するスチールコードであって、3つの層は、ピッチp1で螺旋状に組み立てられた直径d1の2本のワイヤから成る第1の層又は中央層(C1)を含み、直径d2のM本のワイヤが第2の層(C2)の状態でピッチp2で螺旋状に中央層(C1)に巻き付けられ、直径d3のN本のワイヤが第3の層(C3)の状態でピッチp3で螺旋状に第2の層に巻き付けられ、コードは、以下の特徴(d1、d2、d3、p1、p2及びp3は、mmで表されている)を有し、即ち、‐0.08≦d1≦0.50、‐0.08≦d2≦0.50、0.08≦d3≦0.50、‐3<p1<50、‐6<p2<50、‐9<p3<50、コードの3cm長さ分にわたり、「充填ゴム」と呼ばれるゴムコンパウンドは、一方において第1の層(C1)の2本のワイヤ並びに他方において第2の層(C2)のM本のワイヤ及び第3の層(C3)のN本のワイヤより画定された毛管の各々の中に存在し、コード中の充填ゴムの量は、コード1g当たり10〜50mgであることを特徴とするスチールコードに関する。本発明は又、このようなコードの製造方法及びストランドのうちの少なくとも1本が本発明に従って現場ゴム引きされた3層スチールコード(C‐1)であるスチールコードに関する。  (もっと読む)

(もっと読む)

基本ストランドが現場ゴム引き二重層コードであるマルチストランドコード

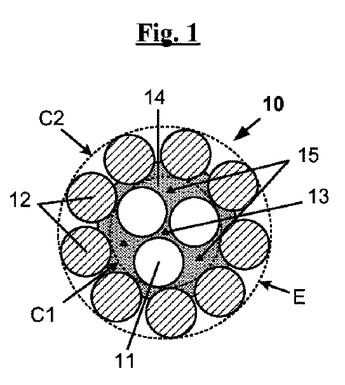

本発明は、特に産業車両用のタイヤを補強するためのJ+K構造の2つの層(Ci,Ce)を有するマルチストランド金属コード(C‐1)であって、マルチストランド金属コードは、内側層(Ci)を形成するJ(Jは、1〜4)本のストランドを含むコアから成り、内側層(Ci)の周りに外側層(Ce)を形成するK本の外側ストランドが20mm〜70mmの螺旋ピッチPKで螺旋状にコアに巻き付けられ、各外側ストランドは、現場でゴム引きされたL+M構造の2つの層(C1,C2)を有するコードから成り、これら層は、直径d1のL(Lは、1〜4)本のワイヤから成る内側層(C1)及び内側層(C1)にピッチP2で螺旋状に一緒に巻き付けられた直径d2のM(Mは、5以上)本のワイヤの外側層(C2)を含み、これら層は、次の特徴(d1、d2及びP2は、mmで表される)、即ち、‐0.10<d1<0.50、‐0.18<d2<0.50、‐6<p2<30を有し、内側層(C1)は、「充填ゴム」と呼ばれるゴムコンパウンドで外装され、PKに等しい外側ストランドの長さ全体にわたり、充填ゴムは、内側層(C1)のL本のワイヤ及び外側層(C2)のM本のワイヤにより画定された毛管の各々の中に存在すると共に更に、Lが3又は4である場合、内側層(C1)のL本のワイヤにより画定された中央チャネルの中に存在し、外側ストランド中の充填ゴムの量は、ストランド1g当たり5〜40mgであることを特徴とするマルチストランド金属コードに関する。  (もっと読む)

(もっと読む)

現場ゴム引きされると共に2+M+N構造を有する3層スチールコード

本発明は、現場でゴム引きされた2+M+N構造の3つの層(C1+C2+C3)を有するスチールコードであって、3つの層は、ピッチp1で螺旋状に組み立てられた直径d1の2本のワイヤから成る第1の層又は中央層(C1)を含み、直径d2のM本のワイヤが第2の層(C2)の状態でピッチp2で螺旋状に中央層(C1)に巻き付けられ、直径d3のN本のワイヤが第3の層(C3)の状態でピッチp3で螺旋状に第2の層に巻き付けられ、コードは、以下の特徴(d1、d2、d3、p1、p2及びp3は、mmで表されている)を有し、即ち、‐0.08≦d1≦0.50、‐0.08≦d2≦0.50、0.08≦d3≦0.50、‐3<p1<50、‐6<p2<50、‐9<p3<50、コードの3cm長さ分にわたり、「充填ゴム」と呼ばれるゴムコンパウンドは、一方において第1の層(C1)の2本のワイヤ並びに他方において第2の層(C2)のM本のワイヤ及び第3の層(C3)のN本のワイヤより画定された毛管の各々の中に存在し、コード中の充填ゴムの量は、コード1g当たり10〜50mgであることを特徴とするスチールコードに関する。本発明は又、このようなコードの製造方法及びストランドのうちの少なくとも1本が本発明に従って現場ゴム引きされた3層スチールコード(C‐1)であるスチールコードに関する。  (もっと読む)

(もっと読む)

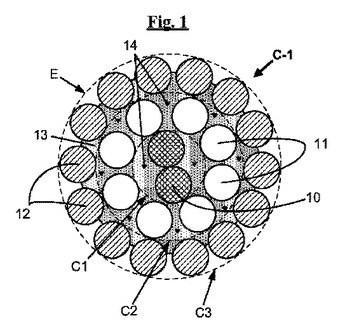

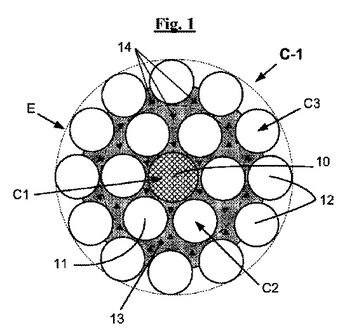

タイヤカーカスのフレーム構造用の現場ゴム引き3層コード

本発明は、現場でゴム引きされた3つの層(C1,C2,C3)を備える金属ケーブル(C‐1)であって、この金属ケーブルは、直径d1のコア又は第1の層(10,C1)を有し、直径d2のN本のワイヤ(11)が第2の層(C2)としてピッチp2で第1の層に一緒に巻き付けられて螺旋体を形成しており、直径d3のP本のワイヤが第3の層(C3)をなしてピッチp3で第2の層に一緒に巻き付けられて螺旋体を形成している、ケーブルにおいて、ケーブルは、次の特徴(d1、d2、P1、及びP2は、mmで表される)を有し、即ち、‐0.08<d1<0.50、‐0.08<d2<0.45、‐0.08<d3<0.45、‐5.1π(d1+d2)<p2<p3<4.9π(d1+2d2+d3)であり、ケーブルの全2cm長さ分にわたり、「充填ゴム」(13)と呼ばれるゴムコンパウンドが一方においてコア(C1)と第2の層(C2)のN本のワイヤ(11)との間に且つ他方において第2の層(C2)のN本のワイヤ(11)と第3の層(C3)のP本のワイヤ(12)との間に位置した毛管(14)の各々の中に設けられ、ケーブル中の充填ゴム(13)の比は、ケーブル1グラム当たり10〜50mgであることを特徴とするケーブルに関する。本発明は、ストランドのうちの少なくとも1本が現場ゴム引き3層の金属ケーブル(C‐1)であるマルチストランドケーブルに関する。  (もっと読む)

(もっと読む)

1 - 20 / 83

[ Back to top ]