Fターム[3B154BA05]の内容

繊維材料の処理 (13,168) | 処理加工プロセス(処理方法や装置等を含む) (1,669) | 糊付け、糊抜き (35)

Fターム[3B154BA05]に分類される特許

1 - 20 / 35

サイジング剤液含浸炭素繊維束の製造方法

【課題】サイジング剤液を含浸させた炭素繊維束における繊維軸方向の糸幅のバラツキを減少させ、さらには並行処理される複数の炭素繊維束間において糸幅を均一化できる炭素繊維束の製造方法を提供すること。

【解決手段】並走する複数の炭素繊維束をサイジング剤液に浸漬させた後該サイジング剤液の液面よりも上方に配置された引き上げローラーを経由させて該サイジング剤液に浸漬させた該複数の炭素繊維束を引き上げた後に乾燥処理を行うサイジング処理工程を含むサイジング剤液含浸炭素繊維束の製造方法であり、該サイジング処理工程において、該複数の炭素繊維束が該サイジング剤液の液面を出てから該引き上げローラーに接するまでに走行する走行路の中間地点を走行するよりも前に該サイジング剤液の液面から出た後の該複数の炭素繊維束のうちの隣り合う炭素繊維束の間に形成される該サイジング剤液の膜を除去するサイジング剤液含浸炭素繊維束の製造方法。

(もっと読む)

繊維材料を処理するための方法および装置

【課題】繊維処理とその後の安価な乾燥方法の提供。

【解決手段】繊維材料2を処理するための方法および装置が記載される。処理剤が前記繊維材料2に塗布され、前記繊維材料2が少なくとも1つの加熱シリンダ4、5上で乾燥させられる。このために、前記加熱シリンダ4、5に載った前記繊維材料2が空気流を付加され、前記加熱シリンダ4、5の上流側で前記繊維材料が転向機構6を介して案内され、前記転向機構は、非接触式に作動する、付着防止表面を有する、温度調節されているとの条件のうち少なくとも1つを満たすようになっている。

(もっと読む)

炭素繊維束の製造方法

【課題】ニップロールによる水切り処理において、比較的容易な方法でニップロール表面におけるサイジング剤の固着を抑制し、かつ所望量のサイジング剤を炭素繊維束に付与することが可能な炭素繊維束の製造方法を提供する。

【解決手段】炭素繊維束にサイジング剤液を含浸する工程と、前記炭素繊維束を少なくとも1対のニップロールに挟持し、前記炭素繊維束に含浸された余剰のサイジング剤液を除去する工程と、を含む炭素繊維束の製造方法において、前記ニップロールの表面に付着するサイジング剤液の乾燥を、前記サイジング剤液をニップロール表面に付与して防止すると共に、前記除去されたサイジング剤液を、前記サイジング剤液を含浸する工程のサイジング剤液に直接投入しない炭素繊維束の製造方法。

(もっと読む)

捺染処理装置

【課題】 乾式転写捺染法における各工程を連続的に処理する捺染処理装置であって、基材を剥離する際の転写不良を回避することのできる捺染処理装置を提供する。

【解決手段】 基材Bと染料および糊剤を含む転写層とを有する転写紙rを布帛Rに積重して加熱処理または加圧・加熱処理し、転写紙rの転写層を布帛Rに転写する転写部2と、転写部2の下流側に設けられ、蒸気加熱処理によって、転写層の染料を布帛Rに定着させる定着部3と、布帛Rと転写紙rの積層体Lにおける転写紙rの基材Bを、剥離して回収する基材回収部7とを含み、基材回収部7は、定着部3の下流側に配置される。

(もっと読む)

インクジェット法による染色の前処理装置

【課題】

ドクターローラの位置調整を左右片側ずつ調整すると無駄な布帛や前処理剤が必要となるため改善が望まれていた。糊付ローラとドクターローラの両ローラ間に保持した前処理剤を内側に引き込むような回転方向のために、異物を引き込むとローラを軸受けしたボス部が曲がったり、糊付量調整に歪みが生じて塗布量が不均一になるという課題を有していた。

【解決手段】

糊付ローラとドクターローラの間隔を調整して塗布量を調節するための手動式の調節装置と、上記手動式の調節装置に連結され、ドクターローラの両端部に設けられた軸受け部材を駆動源を用いて上記手動式の調節装置を移動させずに上記軸受け部材を所定距離だけ移動させることにより、布帛に塗布する塗布量の調節を行うことを特徴とし、糊付ローラとドクターローラ間に異物を引き込まない回転方向とした前処理装置の提供を行う。

(もっと読む)

布帛に防風性を付与する加工方法

【課題】本発明は、布帛に対して風合いを損なうことなく防風性を付与加工することができる布帛の加工方法を提供することを目的とするものである。

【解決手段】高分子材料を含み粘度2,000mPa・s〜30,000mPa・sに調製した捺染糊を、1インチ当りのメッシュ数が20メッシュ〜500メッシュのロータリスクリーン捺染機により塗糊量10g/m2〜100g/m2で当該布帛の片面に印捺して乾燥させ、捺染糊が付与された布帛をカレンダー加工により圧縮加熱することで、布帛に通気性を抑えた防風性を付与する。

(もっと読む)

繊維材料のパディング加工方法及び装置

【課題】本発明は、繊維材料を加工液に浸漬してパディング加工する場合に、均一に加工された繊維材料を得ることができ、加工剤のロスを削減可能なパディング加工方法及び装置を提供する。

【解決手段】加工液を貯留するパディング槽1に繊維材料を浸漬してニップロール4により加工液を均一に付与するパディング加工を行う場合、加工中におけるパディング槽1内の加工液Sの光強度を光学センサ20及び濃度測定部21で測定し、加工液Sの液量を液面センサ22及び液量測定部23で測定する。制御部30では、測定された光強度及び液量に基づいてパディング槽内の加工液の濃度及び液量を所定値にするために必要な加工濃縮液の補給量を算出し、補給タンク17から加工濃縮液Tを調製タンク15に補給して補給用加工液STを調製し、補給用加工液STをパディング槽1内に供給する。

(もっと読む)

生地の加工方法

【課題】生地に透かし模様及び凹凸模様の双方を形成するための生地の加工に関してその作業能率をより向上させること。

【解決手段】地張りをされた生地(1)の一部に、セルロース系繊維を分解するための酸を含むオパール糊を用いた印捺(3)と、生地(1)を収縮させるためのアルカリを含むリップル糊を用いた印捺(5)とを施し、その後、生地(1)に加熱処理を施し、分解されたセルロース系繊維を除去する。これにより、地張りの回数を低減する。

(もっと読む)

炭素繊維パッケージの製造方法

【課題】サイジング剤が付与された炭素繊維束の糸幅を安定化させたまま、ボビンに巻き取ることにより、ボビン端面形状を安定化させ、プリプレグや織物等の高次加工性を向上せしめ、さらには、炭素繊維ボビンの屑発生を抑制し生産ロスを削減することが可能なサイジング剤が付与された炭素繊維パッケージの製造方法を提供する。

【解決手段】水濡れ炭素繊維束2を熱風循環乾燥機1にて以下の(A)〜(C)の条件で乾燥させた後、サイジング剤を含有する液体を付着させ、乾燥させてからボビンに巻き取ることを特徴とする炭素繊維パッケージの製造方法。(A)乾燥機内の風向き:走行する炭素繊維束に対して並行(B)熱風循環乾燥機内の風速:2〜9m/秒(C)熱風循環乾燥機内の炭素繊維束の張力:1〜8gf/Tex

(もっと読む)

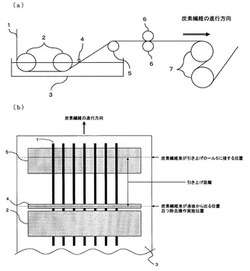

経糸シートを処理するための方法および装置

【課題】 経糸シートを安価に製造できる経糸シートを処理するための方法を提供する。

【解決手段】 経糸シートを処理するための方法では、多数の経糸がクリールから引き出されて糸ロープ15に纏められ、糸ロープ15に処理剤が塗布される。経糸は、前記クリールから引き出された後にワープビーム3に巻取られ、塗布前に該ワープビーム3から繰り出される。このようにワープビーム3からの繰り出した経糸は、処理剤の塗布前において糸ロープ15に纏められる。

(もっと読む)

布帛のエンボス加工方法

【課題】

意匠性や風合いを損なうことなく、耐久性のある凹凸模様を布帛に付与することが可能なエンボス加工方法を提供する。

【解決手段】

水溶性高分子化合物を含む処理液を布帛に付与後、乾燥することにより、布帛に水溶性高分子化合物を付着させる工程、

加熱したエンボス型を布帛に押圧することにより、布帛に凹凸模様を付与する工程、

洗浄により布帛から水溶性高分子化合物を除去する工程、

をこの順で含んでなる、布帛のエンボス加工方法。

(もっと読む)

炭素繊維及びその製造方法

【課題】複合材料のコンポジット物性を向上させ得る、高サイズ剤付着炭素繊維を提供すること。

【解決手段】本発明の炭素繊維は、同一種類のサイズ剤が、複数の層を形成して付着されている炭素繊維であり、好ましくは、サイズ剤の全付着量が、炭素繊維の重量に対して1.0〜4.0重量%で、サイズ剤の付着量のCV値が10以下で、ファズが15μg/ft以下で、かつ、MPFが100μg/ft以下のものである。本発明の炭素繊維を用いた複合材料は、界面剪断強度(IPSS)を測定する際に、試験開始から試験片が破断するまでの試験片の伸びが10mm以上のものが得られる。

(もっと読む)

経糸糊付機における糊液濾過装置

【課題】糊液の十分な濾過と濾過後の糊液に影響を及ぼさないようにフィルタの洗浄を行なう。

【解決手段】糊液槽2から流出する糊液Sは流出管9によって糊液受け部10に送られ、筒型フィルタ16内部に供給される。筒型フィルタ16内の糊液Sはフィルタ17によって濾過される。異物は糊液がフィルタ内面17aに残され、糊液Sのみが補助槽8内に滴下する。フィルタ内面17aに付着した異物は図2の上方の洗浄位置へ運ばれる。蒸気噴射部材29、30から噴射される蒸気は糊液がフィルタ外面17bに吹き付けられ、フィルタ内面17aの異物を異物受取りトレイ35に吹き落とす。異物受取りトレイ35に落下した異物は放水ノズル36、36から放出される洗浄水によって他端側へ押し流され、排出管からゴミ受け籠内へ排出される。ゴミ受け籠では洗浄水が異物と分離され、洗浄液槽内に滴下する。

(もっと読む)

経糸糊付機における糊液濾過装置

【課題】糊液の十分な濾過と濾過後の糊液に影響を及ぼさないようにフィルタの洗浄を行なう。

【解決手段】糊液槽2から流出する糊液Sは流出管8によって糊液受け部9に送られ、筒型フィルタ11内部に供給される。糊液Sはプリーツ加工されたフィルタ12によって濾過される。異物はフィルタ面に残され、糊液Sのみが補助槽7内に滴下する。フィルタ面に付着した異物は図2の上方位置へ運ばれる。供給部材25の洗浄液はフィルタ面に吹き付けられ、フィルタ面の異物を受けトレイ27に洗い流す。洗浄領域を通過したフィルタ面は空気噴射部材28の高圧空気に晒され、付着している洗浄液が受けトレイ27側へ吹き飛ばされる。受けトレイ27に落下した異物は他端側へ流され、排出管からゴミ受け籠内へ排出される。ゴミ受け籠では洗浄液が異物と分離され、洗浄液槽内に滴下する。

(もっと読む)

糸搬送装置

【課題】 糸が搬送状態又は停止状態であるかを問わずに糸張力を調整することができる糸搬送装置を提供すること。

【解決手段】 糸搬送装置は、搬送ライン上に送出ロールと、それより下流側にある後段ロールとを備えており、その後段ロールを回転駆動する後段ロール駆動手段と、後段ロールが回転状態の場合に糸延伸率を調整するために送出ロールの回転量指令を出力するストレッチ制御手段と、そのストレッチ制御手段からの回転量指令に基づいて送出ロールを回転駆動する送出ロール駆動手段と、後段ロールが回転停止状態の場合に糸張力を目標糸張力に一致させるための送出ロールの回転量指令を出力する張力制御手段と、その張力制御手段からの回転量指令の送出ロール駆動手段への入力を、後段ロールが回転停止状態の場合に許可し、後段ロールが回転状態の場合に禁止する制御切換手段とを備えている。

(もっと読む)

有機繊維コードの接着剤処理方法

【課題】ゴムとの接着性およびコード物性を付与するのに必要な最少量の接着剤を塗布し、接着剤の消費量を低減するとともに接着剤カスのディップマシンへの付着、汚染を抑えることができる有機繊維コードの接着剤処理方法を提供する。

【解決手段】有機繊維コード11に接着剤液を塗布しコード表面に接着剤の薄膜を形成する有機繊維コードの接着剤処理方法であって、前記接着剤液の微粒子24が霧状をなして浮遊し含まれる密閉容器21中を前記コード11を通過させてコード表面に接着剤液の微粒子21を付着させる。接着剤液の微粒子24は、超音波振動により発生されたものでも、前記密閉容器内を減圧することにより発生されたものでもよい。

(もっと読む)

有機繊維コードの接着剤処理方法

【課題】ゴムとの接着性およびコード物性を付与するのに必要な最少量の接着剤を塗布し、接着剤の消費量を低減するとともに接着剤カスのディップマシンへの付着、汚染を抑えることができる有機繊維コードの接着剤方法を提供する。

【解決手段】接着剤液を吐出するためのバルブ27と該バルブ27の吐出端に刷毛状ノズル28を備えた塗布具26を用い、前記バルブ27から接着剤液を前記ノズル28に吐出供給すると共に有機繊維コード11を該刷毛状ノズル28内を走行させコード表面に接着剤を塗布する。

(もっと読む)

タイヤコード用ディップ液の供給装置、及び供給方法

【課題】簡易な構造で安価、かつ確実にディップ液を定量供給できるタイヤコード用ディップ液の供給装置、及びディップ液の供給方法を提供する。

【解決手段】ディップ液10を貯留するディップ液供給タンク21と、供給タンク21の低位に配置されタイヤコードをディップ処理するディップ浴11と、供給タンク21からディップ浴11にディップ液10を供給するための供給管22とを備えたタイヤコード用ディップ液の供給装置2において、ディップ浴11は大気圧に開放され、供給管22はディップ浴11内にディップ液10を供給するための吐出口23を有し、吐出口23がディップ浴11内のディップ液面15の設定高さの位置に配されている。

(もっと読む)

経糸糊付け装置におけるシリンダ乾燥装置の運転制御方法

【課題】経糸シートTが巻き掛けられる複数本の乾燥用シリンダ5を備える経糸糊付け装置用のシリンダ乾燥装置において、経糸糊付け装置1の低速運転に伴う経糸シートの過乾燥を防ぎ、経糸の品質の低下を防止する。

【解決手段】上記経糸糊付け装置1にけるシリンダ乾燥装置の運転制御方法であって、経糸糊付け装置の運転状態に応じて、乾燥用シリンダの温度制御を、定常運転用設定温度に従った定常制御態様と、前記乾燥用シリンダの温度を前記定常運転用設定温度よりも低い温度とする低温制御態様との間で選択する切り換える。

(もっと読む)

ポット処理方法およびそれに用いるポット処理装置

【課題】比較的実機に近い処理条件で生地等の試料を処理することができ、しかも、その処理において、試料にしわがつかず、処理むらも生じない、優れた処理試験を行うことのできるポット処理方法と、それに用いるポット処理装置を提供する。

【解決手段】支持テーブル17に、処理対象物と処理液とを収容してなるポット11を取り付け、上記支持テーブル17の左右両端部に、クランクシャフト41、41′とカム板42、42′からなる機構を連結し、上記カム板42、42′を回転させることにより、上記支持テーブル17を繰り返し上下動させて、ポット11内の処理対象物と処理液に、繰り返し衝撃を与えるようにした。

(もっと読む)

1 - 20 / 35

[ Back to top ]