Fターム[3B154BF16]の内容

Fターム[3B154BF16]に分類される特許

1 - 20 / 21

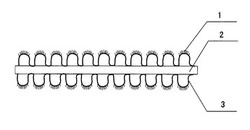

ポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法及びそのタオル生地

【課題】複合繊維マイクロファイバーを用いたタオル生地の手触り、保温性に優れた絨毛の形成方法を提供する。

【解決手段】両面にパイル束3を含むポリエステルとポリアミド複合繊維マイクロファイバー基布を加工する化学繊維剥離加工ステップと、前記パイル束の密度は10個/cm2以上であり、一個の前記パイル束は一個以上の単線パイルで組成することにより前記パイル束は基布2と緊密に結合する組成ステップと、200〜600目の鑢紙を使用し、鑢紙の回転スピード:600〜1500r/min、生地走行スピード:2〜15m/min、生地とローラー間の摩擦角度:5°〜70°で、前記ポリエステルとポリアミド複合繊維マイクロファイバー基布の少なくとも一面のパイル束上端部の外側から内側へ、太さの1/10〜5/10のところまで摩擦を行なうことにより、断裂されるパイルを外側に向けて伸びる絨毛1に形成する摩擦絨毛形成ステップとを有する。

(もっと読む)

先端がテーパー状にされたループ付き縫合糸

【課題】テーパー状の表面を備えるループ付き縫合糸、およびこのような縫合糸の製造方法を提供すること。

【解決手段】本発明によって、近位部分と遠位部分とを備える細長本体を含む縫合糸であって、該遠位部分は、第一および第二の重なりセクションと、ループとを備える、縫合糸、ならびにテーパー状の表面を備えるループ付き縫合糸を使用する方法であって、該方法は:細長本体と、該細長本体の遠位端に形成されたループとを備える縫合糸を提供する工程であって、該細長本体の少なくとも一部分が重なりセクションに固定され、該重なりセクションの近位端がテーパー状になっている、工程;該細長本体の近位端を組織内に挿入する工程;および該テーパー状の重なりセクションが該組織を係合するまで、該組織を通して該細長本体を引っ張る工程を包含する、方法が提供される。

(もっと読む)

立毛シート状物の製造方法

【課題】本発明は、良好な肌触りで且つ均一な表面状態を有するシート状物の製造方法を提供せんとするものである。

【解決手段】本発明のシート状物の製造方法は、シート状物の表面を立毛化するに際し、シート状物の長さ方向を0度としたとき立毛処理に用いる研削材をシート状物に対して90度以外の角度でシート状物平面に対して水平に接するように配置し、立毛化を行うことを特徴とするものである。

(もっと読む)

ラビング布作製方法及び作製装置並びにラビング用ローラ

【課題】ラビング布原反を裁断してラビング布を調製する際に、ラビング布の裁断位置において地布繊維に織り込まれたパイル糸の傾斜方向や毛足の長さが均一なラビング布を得ることができるラビング用布作成装置及び作成方法並びにラビングローラを提供することを目的とする。

【解決手段】配向膜をラビング処理するためのラビング布であって、地布繊維22と該地布繊維22に織り込まれたパイル糸24とで形成したラビング布原反26を、裁断装置により所定サイズに裁断する裁断工程を備えたラビング布作製方法において、前記裁断工程では、前記ラビング布原反26のうち前記地布繊維22のみを裁断することを特徴とするラビング布作製方法。

(もっと読む)

研磨布の製造方法

【課題】高効率な加工ができるとともに高い平坦性を得られ、かつスクラッチや傷の発生が少なく寿命の長い研磨布の製造方法を提供すること。

【解決手段】表面に開孔した多孔層を有するシート状物に対し、高圧水流を吹き付けることを特徴とする。さらには、多孔層がポリウレタン湿式凝固法により得られるものであることや、開孔した多孔層が、最表層を機械的研削して得たものであることが好ましい。また、高圧水流がシート状物から0.5〜30cm離れた位置にあるノズルから吹き付けるものであること、高圧水流の水圧が、0.1〜6MPaの圧力であること、高圧水流の角度がシート状物に対し、10〜70度の角度であることが好ましい。

(もっと読む)

皮革様シート状物の製造方法

【課題】摩擦堅牢度に優れた皮革様シート状物の製造方法、特に極細繊維からなる立毛を表面に有するにもかかわらず摩擦堅牢度に優れた皮革様シート状物の製造方法を提供すること。

【解決手段】極細繊維と高分子弾性体からなり、表面に極細繊維からなる立毛を有する皮革様シート状物を、高圧水流にて洗浄することを特徴とする。さらには高圧水流の角度がシート状物に対し、20〜70度の角度であること、高圧水流を発生させるノズルが2列以上であるとともに、1列目のノズルの配置の間隙に後列のノズルの配置があることや、高圧水流が、100N/cm2以上の圧力にて、50l/分以上の水流であることが好ましい。また、高圧水流処理と同時にブラシ処理を行うことや、ブラシ処理を行うブラシがナイロン繊維からなることが好ましく、皮革様シート状物が染色されたものであることも好ましい。

(もっと読む)

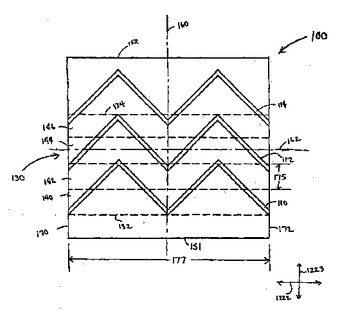

締着装置

係合構成要素及び受取構成要素を有する機械的締着装置。受取構成要素は第1接着ライン、第2接着ライン、接着ゾーン、及び複数の連続した掃引領域を有する。第2接着ラインは、第2接着ラインの一部が第1接着ラインの一部に重なるように第1接着ラインに隣接して配置される。接着ゾーンは第1接着ライン及び第2接着ラインを囲む。複数の連続した掃引領域は接着ゾーン内に配置される。少なくとも1つの掃引領域は第1接着ライン及び第2接着ラインの両方の一部を含み、残りの掃引領域は少なくとも第1又は第2接着ラインの一部を含む。受取構成要素は1以上及び20以下の接着比を有する。  (もっと読む)

(もっと読む)

広角帆布の製造方法及び製造装置

【課題】広角帆布の製造方法において、帆布の構成糸の損傷が少なく、かつ経糸と緯糸との複数種類の交差角を実現できる、簡素で汎用性の高い方法を提供する。

【解決手段】経糸12aと緯糸12bとを含んで構成される帆布12に対し、予め接着処理工程を行い、その後、その回転軸線が前記帆布12の幅方向に対して傾斜角度αをもって傾斜するように配置した傾斜ロール31の周面に帆布12を巻き掛け、この状態で帆布12を長手方向に平行な方向に移動させることにより前記緯糸12bを傾斜させる(広角処理工程)。この傾斜角度αは所定の範囲で変更できるように構成されている。その後、帆布12は乾燥処理工程で乾燥させる。

(もっと読む)

排ガス処理体の保持シール材用打抜板及びそれを用いた保持シール材の製造方法

【課題】 所定厚みを有する無機質繊維マットから打ち抜き法を用いて保持シール材を切り出す場合に、打抜刃の耐久性を向上させることができる排ガス処理体の保持シール材用打抜板及びそれを用いた保持シール材の製造方法を提供する。

【解決手段】 基板12上に垂直方向に突出してなる板状の打抜刃13を備えてなり、シート状の無機質繊維マットから所定形状の保持シール材を厚さ方向に打ち抜く排ガス処理体の保持シール材用打抜板11において、前記打抜刃13は刃部が両側面から切り込まれる両刃である。

(もっと読む)

チーズ洗染方法

【目的】 チーズ染色されたミシン糸の扁平、染め斑の発生を減少させ、商品性のすぐれたミシン糸を提供するとともにチーズ染色の生産効率を向上する。

【構成】 ミシン糸2は、チーズボビン1の中空円筒部1aの外周に積層し、且つ互いに交錯して巻きつけられてチーズTが形成される。

ミシン糸2の内方にある一層目のミシン糸2aとその外方に配置される二層目のミシン糸2bとが交錯するミシン糸2の糸巻き綾角度Aを14度から0度の範囲としてミシン糸2がチーズボビン1に巻きつけられる。

前記チーズが染色槽内に配置され、染色槽内を循環流動する染液によりチーズが染色される。

(もっと読む)

伝動ベルトの製造方法

【課題】 袋織布の開袋工程が不要であると共に経糸及び緯糸の交差角を直角から非直角にする加工が不要である新規な伝動ベルトの製造方法を提供する。

【解決手段】 伝動ベルトの製造方法は、斜め織り織機で織られた経糸及び緯糸が非直交の所定角度に交差した斜め織布を準備するステップと、その斜め織布から、製造対象の伝動ベルトのベルト長さ方向に対して経糸及び緯糸のそれぞれの延びる方向が所定の角度をなすように、ベルト成形用織布を切り出すステップと、そのベルト成形用織布を用いて、それにより少なくとも一部が被覆された伝動ベルトを成形するステップと、を備える。

(もっと読む)

ベルトの製造方法

【課題】接着処理工程で楕円状となった心線1を、心線1のしごき工程の中で真円に改善し、心線1を金型に巻く場合に心線乗り上げが無く、正常に巻くことができるベルトの製造方法を提供する。

【解決手段】撚りコードからなるベルト用心線1の接着処理方法において、接着処理後心線1をほぐす為に少なくとも一つの断面V溝形状の屈曲プーリ3のV形状溝5に心線1を通すベルトの製造方法。

(もっと読む)

炭素繊維束への樹脂含浸方法

【課題】

炭素繊維束の走行位置安定化、開繊性を向上させた後に樹脂含浸させて、毛羽の少ない品位の良い、特にFAW55g/m2以下の薄肉プリプレグを安定して生産する。

【解決手段】

炭素繊維束パッケージから解舒された炭素繊維束を、糸道ガイドに接触させた後、開繊バーを経て樹脂含浸槽に導き、炭素繊維束に樹脂を含浸せしめるに際し、炭素繊維束パッケージから解舒された炭素繊維束を、炭素繊維束の走行位置を規定する位置規定ガイドに接触させた後、走行する炭素繊維束を、開繊バーとして、表面の最大高さRmaxが2〜20μmの範囲内であり、隣り合うバーの面間距離を10〜100mmの範囲内に保った複数本の固定梨地バーを用いて、固定梨地バーに対する炭素繊維束の各接触角の合計を0.3π〜2.5πradの範囲内に保つことを特徴とする炭素繊維束への樹脂含浸方法。

(もっと読む)

強化繊維織物の製造方法

【課題】

強化繊維織物に熱処理を行う際に、強化繊維織物の組織崩れ(織糸の目曲がり)を抑え、織組織の形態保持に有効な熱処理(目どめ処理)を施す強化繊維織物の製造方法を提供する。

【解決手段】

本発明の強化繊維織物の製造方法は、少なくとも、たて糸が強化繊維から構成され、熱可塑性樹脂および/または熱硬化性樹脂が含まれている織糸を用いてなる強化繊維織物の製造方法であって、次の(A)〜(D)工程を経る。

(A)たて糸を開口し、杼口によこ糸を打ち込んで織物を織成する織成工程

(B)織成された織物が、引取ガイドローラに接触する前に、該織物を加熱源からの輻射により非接触で加熱処理して、該織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂を軟化または熱溶融する加熱工程

(C)織物が接触角度が45〜355°の引取ローラに接触して、該織物を送り出す引取工程

(D)織物を巻き取って巻物にする巻取工程

(もっと読む)

紐状の繊維製品の湿式処理機械

【課題】紐製品への処理染液の塗布を簡単なやり方で改善する。

【解決手段】閉じた容器1と、その容器内で循環するエンドレスの紐製品4を所定の循環方向10で駆動するために搬送媒体流を供給可能な、通過通路を備えるノズルテーパ部35によって片側で区切られた搬送媒体流が貫流するノズル環状間隙を有するベンチュリ搬送ノズルシステム6と、紐製品進行方向で見て搬送ノズルシステムの前に配置され、そのつどの紐製品を搬送ノズルシステムに導入可能な巻取手段5と、巻取手段と搬送ノズルシステムのノズル環状間隙との間に位置する紐製品進行経路の区域で紐製品に処理染液を塗布するための手段とを備えた、紐状の繊維製品の湿式処理機械。

(もっと読む)

中空糸膜束の乾燥方法

【課題】乾燥工程における作業性に優れ、かつ乾燥工程での中空糸膜の変形を抑制するとともに乾燥の均一性の向上および中空糸膜成分の劣化を低減し、高性能で、安全性が高く、かつ保存安定性やモジュール組立て性に優れた中空糸膜束が製造でき、さらに詳しくは、中空糸膜束の乾燥効率と中空糸膜束間の乾燥の均一性や乾燥上がりの中空糸膜束品質とのバランスがとれるコストパフォーマンスの高い中空糸膜束の乾燥方法を提供する。

【解決手段】湿潤状態の中空糸膜束の複数本をトレイに並列に配置し中空糸膜束の長手方向が水平に対して45度以下の角度になるようにマイクロ波照射オーブン中に配置して乾燥する方法であって、単位中空糸膜束の直径をdとした時に隣接する中空糸膜束との間隔を中空糸膜束中心間距離で1.5d以上離した位置に配置するか、または中空糸膜束中心間距離で1.5d以内に配置される中空糸膜束の本数を2本以内とする中空糸膜束の乾燥方法。

(もっと読む)

樹脂含浸装置とその装置を用いた樹脂含浸方法

【課題】 短時間で効率よく、繊維基材中の気泡を除去し、低コストで繊維基材に対する液状樹脂の含浸率を向上させることが可能な樹脂含浸方法及び樹脂含浸装置を提供する。

【解決手段】 繊維基材を供給する供給ロールと、繊維基材を巻き出す送り装置と、巻き出された繊維基材に液状樹脂を含浸させる含浸ロールと、含浸ロールで液状樹脂に含浸させる前に、予め繊維基材に液状樹脂を滴下する滴下装置と、繊維基材に滴下した液状樹脂を強制含浸させる加圧ロールとを有する樹脂含浸装置。

(もっと読む)

糊付け機における湿潤装置

【課題】適量の水を経糸に供給することが容易な湿潤装置を提供する。

【解決手段】対の絞りローラ26,27の直下には水受け器28が配置されている。絞りローラ26の直上にはパイプ形状の水供給器33が絞りローラ26の長さ方向に沿うように配設されている。水供給器33は、絞りローラ26の周面上に水を供給する。

(もっと読む)

中空糸膜束の乾燥方法

【課題】乾燥工程における中空糸膜の変形を抑制するとともに乾燥の均一性の向上および中空糸膜成分の劣化を低減し、高性能で、安全性が高く、かつ保存安定性やモジュール組み立て性に優れた中空糸膜束が製造できる中空糸膜束の乾燥方法、およびその乾燥方法により、血液浄化器に適した特性を有する中空糸膜束および残血の少ない分離用モジュールを提供することを可能とする。

【解決手段】マイクロ波照射により湿潤状態の中空糸膜束を乾燥する方法において、中空糸膜束の長手方向が水平に対して45度以下の角度になるようにマイクロ波照射オーブン中に配置して乾燥する中空糸膜束の乾燥方法。また、その乾燥方法により、乾燥上がりの中空糸膜束内での中空糸膜長さや品質の変動範囲が特定化されたポリビニルピロリドンを含むポリスルホン系樹脂よりなる中空糸膜束。さらにポリビニルピロリドンを含むポリスルホン系樹脂よりなる中空糸膜束の両端を樹脂で固定したモジュールにおいて、特定特性を有する分離用モジュールを提供する。

(もっと読む)

細幅テープおよび細幅テープ状物

【課題】不織布からなる細幅テープの特性、特に強度や光沢性を改善し、光沢感、着色加工性および機械加工性に優れ、高級感のある手芸品や織編物を得ることができる細幅テープ状物を提供する。

【解決手段】(1) 熱可塑性長繊維不織布を細幅に裁断した細幅テープであって、該熱可塑性長繊維不織布の平均繊維径が1〜20μm、目付が10〜50g/m2 、平均みかけ密度が0.25〜0.7g/cm3 、厚みが0.2〜0.02mm、およびデジタル変角光沢計により角度60度で測定した光沢性が2.0以上であることを特徴とする細幅テープ。(2) 前記細幅テープの幅が1〜50mmであり、該細幅テープが、他の糸条物と撚り数10〜1000回/mで合撚され、かつ着色されていることを特徴とする細幅テープ状物。

(もっと読む)

1 - 20 / 21

[ Back to top ]