Fターム[3C022GG00]の内容

フライス加工 (3,690) | フライスの形状 (31)

Fターム[3C022GG00]の下位に属するFターム

Fターム[3C022GG00]に分類される特許

1 - 12 / 12

回転式切削研磨動力工具及び回転式動力工具用の切削研磨先端工具

【課題】切削と研磨の切換えを容易に行うことができる回転式動力工具及び回転式動力工具用の先端工具を提供する。

【解決手段】先端工具1に切削部4と研磨部7とが備えられ、所定の回転数又は所定範囲の回転数において、切削部4と研磨部7のいずれか一方がもう一方よりも相対的に半径線方向外方に突出した状態が形成され、それよりも大きな回転数において、遠心力により、前記もう一方が前記一方よりも相対的に半径線方向外方に突出した状態が形成されるようになされて、切削と研磨の切換えを行うことができるようになされている。

(もっと読む)

切削によって加工部品を処理するためのフライス工具

【課題】振動を可能な限り抑えることができるフライス工具を提供する。

【解決手段】複数の切削用側面部(3)と、該切削用側面部(3)の間に設けられた切削排出溝(4)を備え、前記切削用側面部(3)が、切削エッジ(6)を有し、該切削エッジ(6)の切削面に沿って、切削エッジ(6)のくさび角度(α)よりも大きい角度のくさび角度(β)を有している刃のベゼル(10)が設けられているものであって、切削エッジ(6)に沿って伸びている刃のベゼル(10)が、離れた切削エッジ(6)に沿って伸びている刃のベゼル(10)の切削角度(γ2’、γ2’’、...)とは異なっている切削角度(γ2)を有する。

(もっと読む)

ミーリングカッタ用アーバ

【課題】カッタ径に対してアーバ本体の外径を相対的に大きくして剛性を高めたアーバを、高送り加工でトラブル無く使用できるようにしたミーリングカッタ用アーバを提供する。

【解決手段】アーバ本体3の先端中心に工具取付軸を設け、その工具取付軸をカッタ10の背面中心の取付穴に挿入し、前記工具取付軸の中心のねじ孔にねじ込む取付ボルトでカッタを締付けてそのカッタをアーバ本体の先端に固定するミーリングカッタ用アーバを対象にして、そのアーバ本体3の外周に切屑排出溝6を設け、アーバ本体3との径差の小さいカッタ10を取付けて高送りの条件で加工を行えるようにした。

(もっと読む)

オフセット工具によるワークの加工方法

【課題】 工具に加わる切削負荷を最小限に抑えながら、波型形状の輪郭を含む溝を精度良く加工できるようにする。

【解決手段】 ワークDのY軸方向に延びる溝Daを、その仕上げ形状L1に対して所定のオフセット量だけ縮小方向にオフセットした形状L3の断面を有してZ軸と平行な回転軸まわりに回転するオフセット工具Tを用いて仕上げ加工する。オフセット工具TをX−Z平面内で初期位置を中心として前記オフセット量を半径とする仮想円Cの円周上を所定距離だけ相対移動させる切込み工程を行う度に、オフセット工具TをY軸方向に相対移動させながら溝Daの全長に亘って切削する切削工程を繰り返し行う。ワークDの溝Daの広い領域を一度に切削する総形工具に比べてオフセット工具Tが受ける荷重を低く抑えることができるので、オフセット工具Tの耐久性を高めるとともに加工面の仕上げ精度を高めることができる。

(もっと読む)

金型の切削加工方法及び装置

【課題】 金型の成形面に、R値、面精度、ピッチ間等が高精度で均一な凹球面を切削加工で形成できるようにする。

【解決手段】 凹球面3の曲率半径18よりも小さな曲率半径の切刃16を有しているRバイト14における切刃16の回転半径が凹球面3の曲率半径18となるようにRバイト14を旋回させながら、凹球面3の中心断面を走査して金型1の成形面を切削するフライカット加工によって、当該成形面に凹球面3を形成する。

(もっと読む)

回転工具

【課題】 工具先端とワークとの間に切粉等が入り込むのを有効に防止し、また、入り込んだ場合でもスムーズ、かつ確実に排出させる。

【解決手段】 回転工具20は、複数の切刃26が周方向に並ぶ切刃配設面24を有する。切刃配設面24の中央部分には突状部28が設けられ、この突状部28の周囲に、該突状部28との間に隙間Rを隔てて切刃の配設領域が設けられ、この領域に複数の切刃26が刃先部分を突状部28から工具先端側に所定寸法だけ突出させた状態で配設される。そして、突状部28の端面に、除屑用のエアを吐出するための吐出口が設けられている。

(もっと読む)

光学素子の製造方法および光学素子

【課題】 切削加工により光学素子あるいは金型を製作する際、隣接する2つの加工面21の境界部22に段差を形成可能な光学素子の製造方法および光学素子を提供すること。

【解決手段】 回転軸11および回転軸11の軸線方向に交差する方向に突出した刃部12を備えたフライカッター10を回転軸10の軸線周りに回転させながら、切り込み方向および送り方向にフライカッター10と光学素子形成用の基材20とを相対移動させて、素子面を形成するための加工面21を形成する。加工面21の境界部22では、境界部22に対して回転軸11を直交する方向に向かせて隣接する2つの加工面21のうち、低い方の加工面21側を切削する。

(もっと読む)

光学素子の製造方法および光学素子

【課題】 放射状に配置された複数の加工面などを効率よく加工することのでき、さらに、隣接する2つの加工面の境界部にダレのない段差を形成可能な光学素子の製造方法、および光学素子を提供すること。

【解決手段】 フライカッター10を回転軸10の軸線周りに回転させながら、フライカッター10と基材20とを相対移動させて、素子面を形成するための加工面21を形成する。加工面21の境界部22では、境界部22に対して回転軸11を直交する方向に向かせて隣接する2つの加工面21のうち、低い方の加工面21側を切削する。フライカッター10と基材20との相対位置は、円柱座標系(Rw、θw、Yw)で表された条件で制御する。

(もっと読む)

形材加工装置および形材加工方法

【課題】 溶接又は摩擦攪拌接合によって、複数の形材を接合した際に形成される接合凸部8Bを、短時間に、かつ、精度良く切削、研摩することにある。

【解決手段】 側構体8を載せる架台11は、側構体の長手方向に沿って複数配置されている。溶接部または摩擦攪拌接合部の接合凸部8Bは、側構体8の表面にその長手方向に沿って形成されている。走行体100は、側構体8の長手方向に沿って走行する。走行体のガーダ103には、コラム105が設置され、コラム105の下部にフライスカッター装置80と研磨装置90を設置している。フライスカッター装置80のフライスカッター81のフライス面は、半径Rの円弧状である。フライスカッター81は、垂直線に対してθ1の傾斜角度で切削を行なう。また、フライスカッター装置には、摺板85が設けられている。摺板85を押出し形材表面に接触させた状態で切削を行なう。

(もっと読む)

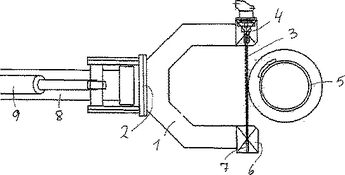

切削並びに形削り工具

遠隔操作可能な車両に好ましくは支持されており、この車両によって動作される、特に、スチール、コンクリート、補強材料のようなアクセスしにくい構造体の部材のための切削工具であって、この切削工具は、C字形状のフレーム(1)を有し、このフレーム(1)の第1のアームの一端部が、回転装置(4)を有し、第2のアームの一端部が、回転装置(7)を有しており、この回転装置(4)と装着装置(7)とは、各々がミリングシャフト(3)の一端部を受け、駆動中にこのミリングシャフト(3)を回転させるようになっており、この結果、前記フレーム(1)は、車両に設けられた操作アーム(8)に取着された送り機構(9)によって、フレームの一方のアームを、前記構造体(5)に向けてこの構造体の各側面に変位させる切削工具。  (もっと読む)

(もっと読む)

切削工具、その切削工具を用いた複数の円柱状突起形成方法およびその円柱状突起を有する支持台

【要約書】

【課題】短時間で精度良く平板状被加工材に円柱状突起を形成する。さらに複数の円柱状突起を形成するのに、後加工を最小限とし効率よく形成する。

【解決手段】切削工具10はフライス盤等の回転駆動部である主軸に保持される本体部11およびその先端面11aに設けられた刃部12で構成されている。刃部12の先端側には底刃として、軸Yおよび先端面11aと平行で先端面11aから所定距離L1、軸Yから所定距離L2離れた位置に刃先12aが形成されている。刃先12aの軸Z側は、軸Zから距離L3の位置に内側始端部12bが設けられている。この距離L3は被加工材50に形成しようとする円柱状突起B10の半径である。

(もっと読む)

刃の通過頻度が高い切削デバイス及び方法

材料を切削するための切削工具は、断面直径及び縦回転軸(506)を有する円筒形ボディ(500)と、前記ボディの周縁上に配置されている複数の刃とを含む。各刃は、切削刃先(514)を有し、且つ溝(512)によって分離されている。刃数は、刃数とミリメートル(mm)で表された直径との比が少なくとも0.75:1であるように、円筒形ボディ(502)が少なくとも400刃/秒の刃通過頻度で回転するように、及び全ての材料を荒削り加工の率で除去し、且つ仕上げ加工通過を排除するような技法で工具(500、501)が使用されるように選択される。  (もっと読む)

(もっと読む)

1 - 12 / 12

[ Back to top ]