Fターム[3C034CA01]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 検出対象 (2,276) | ワーク寸法 (610)

Fターム[3C034CA01]の下位に属するFターム

Fターム[3C034CA01]に分類される特許

1 - 20 / 24

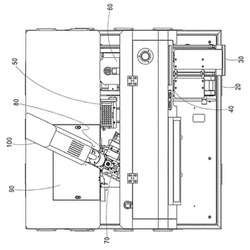

全自動式マイクロドリルの研磨装置及びその研磨方法

【課題】設備の設置コストを下げ、且つマイクロドリル研磨時の効率及び品質を有効に向上させる全自動式マイクロドリルの研磨装置及びその研磨方法を提供する。

【解決手段】全自動式マイクロドリルの研磨装置及びその研磨方法として、その装置は機台、ブラシ装置、取出しモジュール、挟持モジュール、第1検査モジュール、第2検査モジュール及び研磨モジュールを含む。これらによって、研磨及び検査前のマイクロドリルを該挟持モジュールへ移動し、移動過程で同時に塵除去を行い、続いて第1次検査を行う。合格と判定したものは該研磨モジュールで第1次研磨を行い、不合格のものは不良品区へ送る。第1次研磨が完了した該マイクロドリルは第2次検査へ進み、良品は該放出区へ送り、不良品は前述ステップを繰り返してから第2次研磨へ進み、良品を該放出区へ送り出す。それでも尚、不良品の場合は該不良品区へ移動させ、自動化マイクロドリルの研磨を実現し、その効率と品質を大幅に向上させる。

(もっと読む)

加工機における多機能機内測定装置

【課題】本発明は,ワークに対して各種の加工を再チャッキングすることなく加工できるNC工作機械等の加工機において,1つの計測ユニットによって加工済のワークに対して各種の測定を可能にした多機能機内測定装置を提供する。

【解決手段】この多機能機内測定装置は,軸付き砥石32が装着された水平軸ユニット5,垂直軸状態又は斜軸状態に変更可能な工具ホルダ部25,26が装着されたY軸ユニット4,及び機内計測ユニット6がX軸スライド2に配設されたものである。1つの機内計測ユニット6は加工されたワーク19に対して,内径,外形,段差等のワークの形状寸法を測定するタッチセンサと,球面,非球面等の端面等の表面形状をトレースして測定する変位センサとの機能を備えている。

(もっと読む)

研磨方法

【課題】短い研磨時間で、高い平坦度を得ながら被加工物の両面を夫々所定量加工する研磨方法を提供する。

【解決手段】研磨方法は、被加工物10の両面10A、10Bを同時に研磨して所定の厚みToに調整するために、上定盤35と下定盤36の加工レートP、Qを異なる値に設定する工程と、偏光分離膜13を基準に被加工物10の両面10A、10Bの各加工量L、Mを測定する工程と、被加工物10を第1の加工時間Xで研磨加工する工程と、上定盤35及び下定盤36に対して、被加工物10の両面10A、10Bを反転させる工程と、反転させた被加工物10を第2の加工時間Yで研磨加工する工程とを有する。

(もっと読む)

研磨終点の予測及び検出方法とその装置

【課題】研磨の終了間際において精度よく、かつタイムリーに終点を予測することを可能とする研磨終点の予測方法を提供する。

【解決手段】研磨中にウェーハWに対向する部分に第1のセンサ12と第2のセンサ13を配置し、第1のセンサとして、導電性膜の材質を一因子として決まる表皮効果による磁束変化を基に研磨終了時点を予測する表皮効果センサ12を使用し、所定の導電性膜としてのCu膜を除去する終了前に表皮効果に基づく特徴的な変化を利用して研磨終了時点を予測し、第2のセンサとして、多波長型分光式センサ13を用いる。

(もっと読む)

光学素子を製造するための研削装置、光学素子の製造方法、及び光学素子を製造するための金型または光学素子の形状・寸法を精密に測定する精密測定装置

【課題】 大型光学素子を大型望遠鏡などへ組み込む場合は、加工機のワーク支持治具へ被研削物を載置している場合と支持状態や荷重分布が異なるため、加工機に取り付けられた状態で測定される面形状が、組み込んだ状態の面形状とは異なるため、自重で変形する光学素子の製造装置は存在しなかった。

【構成】 光学素子となる被研削物の研削面に対向する裏面と研削状態において密着する形状のワーク支持面を有するワーク支持治具であって、ワーク支持面に開放部を備え、中心軸が垂直方向に向いている、複数のピエゾアクチュエータ内蔵穴を所定の穴配置位置に設け、それぞれのピエゾアクチュエータ内蔵穴の中に、ピエゾアクチュエータ及びロードセルを昇降自在に内蔵したワーク支持治具を備えた、自重で変形する光学素子を製造するための研削装置である。

(もっと読む)

スペクトルを使用した研磨終了点の決定

研磨シーケンス中に得られたスペクトルを使用して研磨終了点を決定する方法が説明される。特に、望ましいスペクトルだけを使用する技術、高速サーチ方法、より強力な速度の決定方法が説明される。 (もっと読む)

欠陥修正装置及び欠陥修正方法

【課題】回転工具を用いてワーク表面に存在する欠陥を補修する欠陥修正装置を提供する。

【解決手段】本発明による欠陥修正装置は、欠陥修正されるべきワーク(4)を保持するワーク保持ステージ(3)と、ワーク保持ステージと対向するXY面内で移動可能であると共にXY面と直交するZ軸方向に移動可能な3次元ステージと、3次元ステージに装着され、ワークの表面を光ビームにより走査し、ワーク表面に存在する欠陥を検出する欠陥検出ユニット(7)と、3次元ステージに装着され、検出された欠陥を回転研削装置により除去する研削ユニット(8)と、研削ユニットを制御する研削ユニット制御手段と(40)と、ワーク保持ステージに保持されたワークと研削ヘッドとの間の間隔を検出する間隔検出手段(10)とを具える。研削ヘッドのZ軸方向の位置は、ワーク表面と研削ヘッドとの間隔を基準として制御する。

(もっと読む)

ゲージシステムの機械制御への完全統合による機械加工パラメータの自動制御のためのコントローラ

機械コントローラは、メモリと、ワークピースのパラメータに関するデータに応じて少なくとも部分的にワークピースに機械加工を実行する機器を自動的に制御する機械制御、および、ワークピースのパラメータに関するデータを収集し処理し、データをメモリに保存するゲージング機器を自動的に制御するゲージ制御を動作させるため構成されたプロセッサと、を含む。ワークピースのパラメータに関するデータが保存されるメモリの少なくとも一部分は、機械制御がワークピースのパラメータに関する保存されたデータを即時に取り出し使用することを可能にするように共有メモリとして構成されている。コントローラは、加工中または加工後でもよく、ボア寸法測定およびその他のパラメータのため使用され得る、ホーニング工程およびゲージング工程の制御で用いられる特別な有用性がある。 (もっと読む)

研削モニタ装置

【課題】研削状態の把握や研削時のトラブルシューティングを作業経験や知識を必要とせずにできるようにする。

【解決手段】研削装置のワーク寸法を描画用データに変換し、砥石駆動モータの電流を描画用データに変換する。さらに、前記研削装置の砥石テーブルの移動量を描画用データに変換して、その変換した描画データを、ワークの測定寸法と砥石駆動モータの電流及び砥石テーブルの移動量をY軸とし、X軸を時間軸としてディスプレイの同一画面上に折れ線グラフ80、81、82として順次プロットする。こうすることで、そのグラフ80、81、82の変化を見れば、作業経験や知識が無くとも研削状態の把握や異常研削時のトラブルシューティングができるようにする。

(もっと読む)

積層体の研磨量検出素子、ウエファー、および積層体の研磨方法

【課題】磁界検出センサ用の研磨量検出素子において、パッドの設置面積を減らす。

【解決手段】研磨量検出素子31は、基板5と磁界検出センサ10とを含む積層体の研磨量検出素子である。研磨量検出素子31は、積層体の研磨面Gに磁界検出センサ10とともに露出して設けられ、研磨量に応じて抵抗値が変化する抵抗膜32と、抵抗膜32の一端に電気的に接続され、積層体の研磨面Gとは異なる面に形成された、抵抗値を測定するためのパッド33と、を有している。抵抗膜32の他端は基板5に電気的に接続されている。

(もっと読む)

基板表面加工装置

【課題】ウェハの研削装置においても、ウェハ表面に形成される水膜を良好に除去することにより、非接触式厚みセンサを使用して精度良くウェハの厚みを測定できるようにする。

【解決手段】第1、第2エアノズル15、17は、ウェハ5の回転中心を中心として形成される、測定点23が属する円周上のウェハ5の回転方向上流側に配置され、構成が同一である。ライン状の複数個の小径の円形孔を持ち、エア供給装置から所定圧力で供給されるクリーンエアを、一方向に回転するウェハ5表面の上記円周を含む領域に向けて各円形孔から噴出する。第2エアノズル17は上記各円形孔が、上記円周の接線方向に沿うように配置される。第1エアノズル15はライン状の複数個の小径の円形孔が、上記円周の接線に対して直角でも平行でもない状態、例えば45°前後の角度をなすように配置される。

(もっと読む)

固定キャリア及び薄板のグラインド方法

【課題】 本発明は上記に鑑みなされたもので、グラインド時における薄板の厚みばらつきの抑制に資することのできる安価な固定キャリア及び薄板のグラインド方法を提供する。

【解決手段】 剛性を有する支持基材2と、支持基材2の表面周縁部に張架され、バックグラインドされる半導体ウェーハWを着脱自在に密着保持する屈曲可能な可撓性の保持層10とを備える。また、支持基材2と保持層10とを半導体ウェーハWよりもそれぞれ拡径に形成し、支持基材2と保持層10との間に区画空間5を形成し、支持基材2の凹んだ表面4には、保持層10を接着支持する複数の突起7を形成するとともに、支持基材2には、区画空間5に連通する給排孔6を穿孔し、半導体ウェーハWを保持した状態でその厚みを測定しながらのバックグラインド作業に使用したり、半導体ウェーハW用の基板収納容器に収納する。

(もっと読む)

固定キャリア及びその製造方法並びに薄板のグラインド方法

【課題】 本発明は上記に鑑みなされたもので、グラインド時における薄板の厚みばらつきの抑制に資することのできる安価な固定キャリア及びその製造方法並びに薄板のグラインド方法を提供する。

【解決手段】 剛性を有する支持基材2と、支持基材2の表面周縁部に張架され、バックグラインドされる半導体ウェーハを着脱自在に密着保持する変形可能な可撓性の保持層10とを備える。また、支持基材2と保持層10とを半導体ウェーハよりもそれぞれ拡径に形成し、支持基材2と保持層10との間に区画空間5を形成し、支持基材2の凹んだ表面4には、保持層10を接着支持する複数の突起7を形成するとともに、支持基材2には、区画空間5に連通する給排孔6を穿孔する。そして、支持基材2や突起7に接着した保持層10を凹凸に変形させてその凸部先端面11を平坦にグラインドし、平面精度をレンジで3.0μm以内とする。

(もっと読む)

紡糸コット研磨機

【課題】

紡糸コット形状の、より精確な測定を可能にすると共に、測定結果を歪曲する影響要因が実質的に排除された紡糸コット研磨機を提供する。

【解決手段】

回転研磨面(3)、研磨される紡糸コットが挿入できる容器(10)、前記容器(10)に挿入された紡糸コットが前記研磨面(3)に接触するまで容器(10)を研磨面(3)方向へ前進させる手段(7、20)、および容器に挿入された紡糸コットのサイズを算定する装置からなる紡糸コット研磨機で、該装置は、紡糸コットのサイズではない、少なくともひとつの幾何学値を検出する手段(15a、15b、15c)と、前記検出手段(15a、15b、15c)により得られた幾何学値に基づいて紡糸コットのサイズを導出する演算装置(19)で構成される。

(もっと読む)

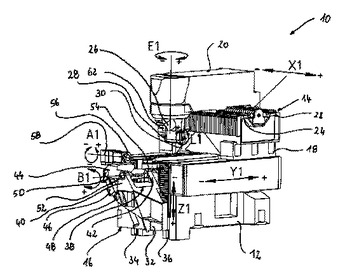

切歯を有する被加工材用の加工・計測装置

切歯(S)を有する被加工材,例えばプレート状又は円筒状の被加工材を加工し,かつ計測するための加工・計測装置は,ベース部(12)に対してそれぞれ可動とした加工・計測手段(14)及び被加工材位置決め手段(16)を具える。加工・計測手段(14)は,旋回軸線(E1)周りで旋回し得るようベース部(12)に対して可動とした旋回ヘッド(26)を有する。旋回ヘッド(26)上に加工工具(28)及び計測プローブ(30)が設けられており,加工工具(28)は旋回ヘッド(26)の一側から突出し,計測プローブは旋回軸線(E1)に関して旋回ヘッド(26)の反対側から突出する。  (もっと読む)

(もっと読む)

半導体ウエハ周縁研磨装置及び方法

【課題】半導体ウエハのノッチとベベルの研磨を一つの装置内で効率よく行うことのできる半導体ウエハ周縁研磨装置及び方法を提供する。

【解決手段】本発明の装置10は、半導体ウエハWを保持するためのウエハステージ23を有するウエハステージユニット20、ウエハステージユニット20を、ウエハステージ23の表面と平行な方向に移動させるためのステージ移動手段30、32、ウエハステージ23に保持した半導体ウエハWのノッチを研磨するノッチ研磨部40、及びウエハステージ23に保持した半導体ウエハWのベベルを研磨するベベル研磨部50から構成される。ハウジング11内に搬入された半導体ウエハWをウエハステージ23に載置し、またウエハステージ23に保持した半導体ウエハWをウエハステージ23から取り上げるためのウエハチャック手段80からさらに構成される。

(もっと読む)

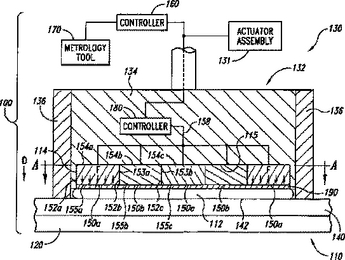

微細形状ワークピースを機械的及び/又は化学機械的に研磨するためのシステム及び方法

【課題】微細形状のワークピースを研磨するためのシステム及び方法を提供する。

【解決手段】微細形状ワークピースを研磨するためのシステム及び方法。一実施形態では、方法は、微細形状ワークピースの特徴の状態を判断する段階と、微細形状ワークピースの特徴の状態を判断した後に、キャリアヘッド及び/又は研磨パッドを他方に対して移動して研磨パッドに対して微細形状ワークピースを擦る段階とを含む。キャリアヘッドはまた、複数の圧電部材を担持している。本方法は、更に、複数の圧電部材の少なくとも1つに電圧を印加することにより、判断された特徴の状態に応じて微細形状ワークピースの裏面に圧力を加える段階を含む。別の実施形態では、システムは、ワークピースキャリアアセンブリ、複数の圧電部材、研磨パッド、特徴の状態を判断するための測定ツール、及びコントローラを含む。コントローラは、上述の方法を実行するための命令を収容したコンピュータ可読媒体を有することができる。  (もっと読む)

(もっと読む)

加工プログラム生成装置、加工方法、及びプログラム

【課題】 段取りの修正のみでは補正しきれない誤差量を補正して加工精度を向上させる。

【解決手段】 加工非球面の理想形状に対する誤差量である加工誤差量を当該加工非球面の計測結果に基づいて算出し(S105)、当該加工非球面の研削加工に用いた加工機の段取りに起因して生じる誤差量である段取り誤差量を当該加工誤差量に基づいて算出し(S107)、当該段取り誤差量に基づいて段取りの修正がなされた当該加工機の制御を行う数値制御装置で当該制御のために実行される数値制御プログラムを、当該加工誤差量及び当該段取り誤差量に基づいて生成し(S109)、当該数値制御装置で当該数値制御プログラムを実行させることによって、当該段取り誤差量に基づいて段取りの修正がなされた(S110)当該加工機に前記加工非球面の研削加工を行わせる(S103)。

(もっと読む)

研磨装置及び方法

【課題】研磨テープから砥粒や研磨層の一部をパネルの表面に脱落させず、より短時間でパネルの表面にある突起を研磨できる装置を提供することである。

【解決手段】基板11に取り付けた一個又は二個以上のセンサープローブ16、17がパネルの表面にある突起の高さを測定する。研磨テープ30をパネルの表面に押し付けるためのヘッド部材22を有する研磨ヘッド20が、Z方向に移動可能に基板11に取り付けられる。センサープローブ16、17は、ヘッド部材22からみて、ヘッド部材22上にある研磨テープ30の幅方向の側に位置する。好適に、研磨装置10は二個のセンサープローブ16、17を有し、これら二個のセンサープローブ16、17は、ヘッド部材22からみて、ヘッド部材22上にある研磨テープ30の幅方向の両方の側に、それぞれ一個ずつヘッド部材22を挟むように位置する。

(もっと読む)

研磨加工方法

【課題】 回転軸対称形状の加工物を加工する際に、いかなる曲率をもった加工面に対しても正確な除去量の計算を行い、高い形状精度でうねりのない良好な加工面を創成することができる研磨加工方法を提供する。

【解決手段】 加工物の形状データから形状を補正するために必要な加工量を当該加工物の半径方向位置毎に算出し、当該加工物の半径方向位置毎に曲率を算出し、当該半径方向位置毎に、当該曲率に応じた補正プロファイルを選択し、デコンボリューション法による演算によって、形状を補正するために必要な加工量分布18に対して当該補正プロファイルを重ね合せ、当該演算結果19から形状を補正するための走査速度を算出し、当該加工物の設計式及び当該走査速度に基づいて、形状を補正するための加工プログラムを作成し、当該加工プログラムに従って加工物を研磨加工する。

(もっと読む)

1 - 20 / 24

[ Back to top ]