Fターム[3C034DD01]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 目的 (2,044) | ワークの定寸 (201)

Fターム[3C034DD01]の下位に属するFターム

Fターム[3C034DD01]に分類される特許

1 - 20 / 154

研磨方法および研磨装置

【課題】基板の研磨中にシリコン層の正確な厚さを取得し、得られたシリコン層の厚さに基づいて基板の研磨終点を正確に決定することができる研磨方法を提供する。

【解決手段】本研磨方法は、基板から反射した赤外線の強度を所定の基準強度で割って相対反射率を算出し、相対反射率と赤外線の波長との関係を示す分光波形を生成し、分光波形にフーリエ変換処理を行なって、シリコン層の厚さおよび対応する周波数成分の強度を決定し、上記決定された周波数成分の強度が所定のしきい値よりも高い場合には、上記決定されたシリコン層の厚さを信頼性の高い測定値と認定し、該信頼性の高い測定値が所定の目標値に達した時点に基づいて、基板の研磨終点を決定する。

(もっと読む)

研磨装置及び研磨方法

【目的】、過研磨を防止することが可能な研磨装置を提供する。

【構成】実施形態の研磨装置(100)は、ステージ(101)と研磨部(102,104)と検出部(110)とロック機構(120)とを備えた。ステージ(101)は、半導体基板を載置する。研磨部(102,104)は前記半導体基板の上方から前記半導体基板の周縁部を研磨する。検出部(110)は前記半導体基板の基準高さ位置を検出する。ロック機構(120)は、前記研磨部(102,104)が前記基準高さ位置から所定の距離だけ前記半導体基板面側へ移動した場合に、研磨部(102,104)の半導体基板面側への更なる移動が停止されるように、前記研磨部(102,104)の移動を拘束する。

(もっと読む)

研削盤の制御装置および制御方法

【課題】簡便にワークの膨張量を求めることができて、その膨張量に基づいて研削目標値を補正することにより、加工寸法のばらつきを低減できるようにした研削盤の制御装置を提供する。

【解決手段】循環使用する研削液を研削箇所に供給しながら研削目標値となるように順次ワークを研削する研削盤の制御装置であって、各ワークの研削工程ごとに循環使用する研削液の温度を定点測定する温度センサ1と、温度センサの測定した研削液温に変化があった場合にその変化量に基づいて研削目標値の補正値を演算し、その補正値に基づいて研削盤の研削目標値を補正する演算装置3と、を備える。

(もっと読む)

厚み検出装置および研削機

【課題】被加工物の厚みを正確に検出することができる非接触式の厚み検出装置および厚み検出装置を装備した研削機を提供する。

【解決手段】被加工物に対して透過性を有する所定の波長領域を有する発光体と、集光器とを備えた検出光照射手段と、検出光照射手段によって照射されチャックテーブルに保持された被加工物の上面および下面で反射した反射光を集光する集光レンズと、集光レンズによって集光された反射光の干渉を回折する回折格子と、回折格子によって回折した反射光の所定の波長域における光強度を検出するイメージセンサーと、イメージセンサーからの検出信号に基づいて分光干渉波形を求め、被加工物の上面で反射した反射光の光路長と被加工物の下面で反射した反射光の光路長との光路長差に基づいて被加工物の厚みを求める制御手段とを具備し、検出光照射手段は、P偏光を被加工物の上面に対して所定の入射角をもって照射する。

(もっと読む)

研削加工盤及び研削加工方法

【課題】ワークのセット替え並びに立ち上げに要する時間の短縮化を図ると共に、インプロセスゲージを使用しない場合であっても、不良品の発生を無くし、狙い寸法通りの良品を一発で研削加工することを可能にする研削加工技術を提供する。

【解決手段】ティーチング(当て込み)を実行し、その当て込み位置SXから所定の「試し研削量A」だけワーク2を研削した後、当該ワークの径を測定し、その測定結果に基づいて、仕上寸法となるまでに研削すべき残余量(残り研削量)を算出し、その「残り研削量R」だけ研削加工を実行する。

(もっと読む)

化学機械的研磨のスペクトルに基づく監視のための装置および方法

【課題】研磨ステップの終点が達成された時を決定するステップを提供する。

【解決手段】スペクトルに基づく終点検出、スペクトルに基づく研磨速度調整、光学ヘッド53頂面の噴射、または窓付きのパッド30を含み、スペクトルに基づく終点検出は、具体的なスペクトルに基づく終点論理を適用することで終点が呼び出されるとターゲット厚さが達成されるよう、具体的なスペクトルに基づく終点決定論理を経験的に選択された基準スペクトルを使用して、異なるトレースまたは一連のシーケンスを使用して研磨終点を決定し、噴射システムは、光学ヘッド53の頂面にかけて層状のガス流を作成し真空ノズルと真空源は、ガス流が層状になるように構成され、窓は、柔軟なプラスチック部分と結晶質またはガラス質の部分を含み、スペクトルに基づく研磨速度調整は、基板上の異なるゾーンにスペクトルを得るステップを含む。

(もっと読む)

光学素子製造装置及び光学素子製造方法

【課題】手間や時間をかけることなく光学素子材料の厚さを随時測定することができる光学素子製造装置及び光学素子製造方法を提供する。

【解決手段】光学素子製造装置は、光学素子材料10を保持する光学素子保持具11と、光学素子材料10の加工面10aに当接し、該光学素子材料10を研削又は研磨する加工工具20を支持する加工工具支持装置21と、光学素子材料10と加工工具20との間の相対的な運動を与えるモータ及び運動制御部と、光学素子保持具11に保持された光学素子材料10に対して加工工具支持装置21に支持された加工工具20とは反対側に設けられ、光学素子材料10の厚さを非接触で測定する測定部30とを備える。

(もっと読む)

自動ドリル先端加工機

【課題】ドリルと砥石との相対位置検出時にドリルと砥石との衝突による損傷を防止する。

【解決手段】既定方向に移動自在に設けられかつ被加工材となるドリルWが把持されるチャックを有する主軸1と、既定方向に移動自在に設けられて主軸に把持されたドリルの先端にホーニングを形成するための加工を施す砥石4と、これら主軸と砥石とを既定方向に移動させるための駆動機構と、を具備する。主軸と一体に設けられてチャック内にあるドリル取り付け軸線と平行な位置関係に配置された計測用プローブ3と、主軸の移動範囲内に配置されてチャックに把持されたドリル及び計測用プローブを撮影する撮影カメラ20,21と、撮影カメラからのドリル及び計測用プローブの撮像情報並びに駆動機構からの駆動情報を取得し、それらの情報を基に、砥石によるドリルの先端にホーニングを形成する情報を駆動機構に発する制御手段と、を有する。

(もっと読む)

薄板状ワークの研削方法及び両頭平面研削盤

【課題】ワークの両側面を研削する一対の研削砥石の切れ味の違いを極力解消できるようにする。

【解決手段】薄板状ワークWを保持する一対の静圧パッド1,2と、一対の静圧パッド1,2間に保持されたワークWの両側面を研削する一対の研削砥石5,6と、研削中のワークWの両側面の位置R1,R2を測定する一対の測定ヘッド9,10と、ワークWの研削精度が基準精度内に収まったときの測定ヘッド9,10の測定値M1,M2からワークWの相対位置Xを算出する演算手段22と、その相対位置Xと静圧パッド1,2間にワークWが適正に保持されるべき研削基準位置X0とを比較して差分を求める位置比較手段24と、両者に差分があるときに当該ワークWの研削後に両者の差分に応じて研削砥石5,6の研削後退端を補正する後退端補正手段25とを備えている。

(もっと読む)

定寸装置

【課題】AEセンサをなるべく加工点の近くに設置し、加工中にS/N比の良い明瞭なAE信号を検出することによりワークの面粗さの推定及び砥石のドレスタイミングの検出を可能とするとともに、AEセンサの取り付けを容易にする。

【解決手段】研削加工中の加工物に接触してその寸法変化を検出しこれを電気信号として出力する測定ヘッドと、前記測定ヘッドのフィンガー部に取り付けられた接触子と、前記接触子からの電気信号に基づいて前記加工物の寸法を検出し、前記加工物が所定の寸法に加工されるように前記加工物を加工する工作機械を制御する定寸制御手段と、前記工作機械の加工具が前記加工物に接触する際のアコースティックエミッションを検出するため、前記加工物に直接接触する部位に取り付けられたAEセンサと、前記AEセンサの検出信号に基づいて前記加工物の加工状況を検出するAEセンサ制御手段とを備えたことを特徴とする定寸装置を提供する。

(もっと読む)

研削装置

【課題】他の部材に埋め込まれた所定の部材の頭出しを行なうように高精度に研削する。

【解決手段】ワークを保持する保持面が形成された保持手段と、該保持手段に保持されたワークを研削加工する加工手段と、該加工手段の動きを制御する制御手段とを有する研削装置であって、前記ワークは、反射率が第一の反射率である第一部材と、該第一の部材を被覆した反射率が第二の反射率である第二部材で構成され、該制御手段は、研削中の前記ワークの被研削面に検出光を照射して被研削面からの反射光を受光する検出部を有し、該検出部で検出された受光量に基づいて該第二の部材に覆われた該第一の部材が露出したと判断した際に、前記ワークの研削を停止する。

(もっと読む)

内面研削盤

【課題】簡単な制御でワーク毎の加工精度を安定させることができる内面研削盤を提供する。

【解決手段】内面研削盤は、記憶されているスパークアウト時間が、所定の第1閾値よりも大きいときには、次の内面研削における荒研削工程及び仕上げ研削工程の少なくとも一方の切込み送り速度を現時点よりも大きく変更する一方、所定の第2閾値よりも小さいときには、次の内面研削における荒研削工程及び仕上げ研削工程の少なくとも一方の切込み送り速度を現時点よりも小さく変更する制御装置を備える。これにより、内面研削毎のスパークアウト時間が所定の範囲に収まり得るようにし、内面研削毎のかつぎ量を安定させる。

(もっと読む)

加工装置

【課題】ワークの種類によらずワークの厚さを確実に測定することができる加工装置を提供する。

【解決手段】保持手段20に保持したワーク1のリング補強部4の上面4aに砥石37の下面37aを押し当てて研削加工する加工装置10において、測定手段50によって砥石37の下面37aの高さを検出し、該下面37aの高さ位置をワーク1の上面4aの高さ位置としてワーク1の厚さを測定する。

(もっと読む)

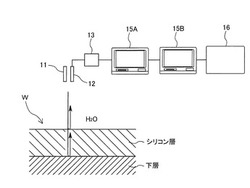

ポリッシング装置およびポリッシング方法

【課題】基板の中心部および周縁部を含む全面において、精度の高い膜厚データを取得することができるポリッシング装置を提供する。

【解決手段】ポリッシング装置は、基板Wの表面を研磨パッド22に対して押圧するトップリング24と、光源16a,16bからの光を基板Wの表面に照射し、基板Wからの反射光を受光する第一の光学ヘッド13Aおよび第二の光学ヘッド13Bと、反射光の各波長での強度を測定する分光器14a,14bと、反射光の強度と波長との関係を示すスペクトルを生成する処理部15とを備える。第一の光学ヘッド13Aは、トップリング24に保持された基板Wの中心に対向するように配置され、第二の光学ヘッド13Bは、トップリング24に保持された基板Wの周縁部に対向するように配置されている。

(もっと読む)

研削盤の飛散防止構造

【課題】加工室の小型化を図り遮蔽性を向上させる。

【解決手段】一対の支持台12,13と、砥石台14をワークWに対する進退方向に移動自在に支持するX軸サドル15と、X軸サドル15をワークWの回転軸方向に移動自在に支持するZ軸サドル16と、砥石カバー18と、を有する研削盤10の飛散防止構造1であって、各支持台12,13にそれぞれ装着された左側面カバー2および右側面カバー3と、左側面カバー2および右側面カバー3と砥石カバー18との間を遮蔽し砥石カバー18が回転軸方向に移動自在に装着されたZ軸遮蔽カバー4と、砥石ヘッド14aが嵌入するように砥石カバー18に装着され、砥石ヘッド14aと砥石カバー18との間を遮蔽する蛇腹カバー5と、を備え、砥石カバー18は加工領域に開口してZ軸サドル16に固定され、砥石ヘッド14aは砥石カバー18に対して蛇腹カバー5を介しワークWに対する進退方向に移動自在である。

(もっと読む)

研削盤

【課題】ワークの熱変形に起因して、加工後のワークの寸法誤差とか被研削面の表面粗さの品質低下が発生するのを阻止する。

【解決手段】精研後のスパークアウトが開始された後の時間経過に伴うワークwの熱変形量を推測し、そのスパークアウトの開始後に前記熱変形量を考慮しつつ前記相対変位を制御する寸法誤差最小化研削機能部26、27を備えた研削盤とする。また精研後のスパークアウトが開始された後の時間経過に伴う加工中のワークwの熱収縮量及び熱収縮速度を推測し次にそのスパークアウト過程で研削砥石10をワークwに対し前記熱収縮速度の変化に関連した極微少切込み速度で且つ前記熱収縮量の変化に関連した量だけ一定時間切り込むように相対変位させ次に該相対変位の停止された状態でのスパークアウトをワークwの実寸法が目標寸法となるまで実行させる表面粗さ改善研削機能部28を備えた研削盤とする。

(もっと読む)

偏心揺動型減速機の製造方法および研削盤

【課題】偏心揺動型減速機において、側板と出力ピンを一体成形することなしに、出力ピンの設置本数を増加させることが可能な偏心揺動型減速機の製造方法と製造するための研削盤を提供する。

【解決手段】出力ピン16を側板13の回転軸心の同心円上に圧入しサブアッシー29とする圧入工程と、全ての出力ピン16の端面161を側板13の基準面134からの距離が同一となるように加工する研削工程で構成された製造方法。

上記研削工程を、砥石車7の外周面を用いて、サブアッシー29の回転軸心を中心とする円周の外周側から所定の量半径方向に移動ながら順次研削し、研削後の出力ピン16の端面161の高さを工作物測定装置8で測定して仕上研削の切込量を決定する仕上研削を行う研削盤1で実行する。

(もっと読む)

研削装置

【課題】研削対象が複数の板状部材が貼り合わされて構成されたワークの表面に露出した被加工板状部材である場合であっても、被加工板状部材の厚みを適切に検出し、被加工板状部材の厚みを所望の厚みに精度高く研削する。

【解決手段】選別部102が、厚み検出部70が検出した厚みのうち、記憶部101に記憶されている厚みに最も近い厚みを被加工板状部材Waの研削前の厚みとして選別する。制御部103が、選別部102によって選別された被加工板状部材Waの研削前の厚みから研削加工中に高さ位置検出部80が随時検出するワークW表面の高さ位置Hの変化量を減算することによって被加工板状部材Waの厚みを算出し、算出された厚みに従って研削ユニットを制御することによって被加工板状部材Waを所望の厚みに研削加工する。

(もっと読む)

加工方法

【課題】 一つの環状フレームの開口部内に粘着シートを介して複数の被加工物を装着して研削や研磨を実施する場合にも、全ての被加工物を所定の厚みへと薄化可能な加工方法を提供することである。

【解決手段】 環状フレームFに貼着された粘着テープTの中心に第1ウエーハ11を貼着し、複数の第2ウエーハ13をその周りに貼着したウエーハユニット15を形成する。チャックテーブル36の回転軸から第2ウエーハ13の最外周位置までの長さより大きい半径を有する研削ホイール22の外周縁が第1ウエーハ11の中心を通過するように、チャックテーブル36と研削ホイール22の位置関係を設定する。厚み測定器46で第1ウエーハ11の厚みを測定しながら第1及び第2ウエーハ11,13の研削を実施する。第1ウエーハ11の厚みが所定厚みへ達した際に研削送りを停止することにより、全てのウエーハ11,13を所定の厚みへと研削することができる。

(もっと読む)

ガラス基板の研磨方法及び製造方法、並びに研磨装置

【課題】ガラス基板の板厚の仕上がり寸法バラツキをバッチ間で抑えることができる、研磨装置の提供。

【解決手段】毎回同じ目標板厚値Aに従ってガラス基板の研磨処理を行う研磨手段として上定盤40を備える、研磨装置であって、上定盤40によって今回の研磨処理で研磨されているガラス基板の研磨中板厚値Tcを測定するために上定盤40のモーター駆動軸61に対する相対位置を計測する接触式変位センサ65と、上定盤40によって前回以前の研磨処理で研磨されたガラス基板の仕上がり板厚値Tと目標板厚値Aとの仕上がり誤差に基づいて、接触式変位センサ65の計測結果に基づいて得られた研磨中板厚値Tcの板厚補正値Tpを算出する制御部90とを備え、上定盤40は、板厚補正値Tpが目標板厚値Aに到達するまでガラス基板を研磨する、ことを特徴とする、研磨装置。

(もっと読む)

1 - 20 / 154

[ Back to top ]