Fターム[3C060BB11]の内容

穴あけ、型抜、切断刃以外の手段による切断 (5,369) | 工具の形状、構造 (439) | パンチ、ダイスの形状 (61)

Fターム[3C060BB11]の下位に属するFターム

Fターム[3C060BB11]に分類される特許

1 - 18 / 18

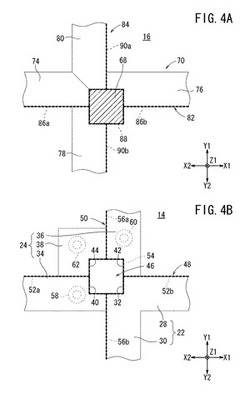

切断装置

【課題】切断装置全体をより一層小型にすることが可能な切断装置を提供する。

【解決手段】切断装置10は、板材12を切断する第1切断刃48、82と、第1切断刃48、82と交差するように設けられ、且つ板材12を切断する第2切断刃50、84とを備え、板材12が切断可能な切断位置に第1切断刃48、82を配置すると共に、板材12が切断不能な非切断位置に第2切断刃50、84を配置する第1モードと、前記切断位置に第2切断刃50、84を配置すると共に、前記非切断位置に第1切断刃48、82を配置する第2モードとを切り替える。

(もっと読む)

パンチ型

【課題】パンチ型でフレキシブルプリント配線板などのフィルム状シートを打ち抜く際に、フィルム状シートにバリが発生することを抑制する。

【解決手段】フレキシブルプリント配線板などのフィルム状シート12の打ち抜き加工に用いられるパンチ型10であって、該パンチ型10の下面11には複数の凹陥部17が該パンチ型10の下面形状に沿って線状に並んで形成されている。そして、打ち抜き時にプリント配線板12にクラックを発生させるクラック発生起点部位18と、下面11のクラック発生起点部位18間における凹陥部17周縁部の剛性強度を高める高剛性部位19とが凹陥部17の配列方向に沿って交互に設けられている。依って、パンチ型10でフレキシブルプリント配線板などのフィルム状シート12を打ち抜く際に、個々のクラック発生起点部位18に剪断カが集中してクラックがスムーズに発生・進展する。

(もっと読む)

プリント配線原板のせん断加工方法

【課題】効率よくせん断加工でき、しかも金型への負荷を効果的に分散できるプリント配線原板のせん断加工方法を提供する。

【解決手段】プリント配線原板1を、第1のプリント回路板3のための回路パターンが印刷された第1の実装用基板部分5と、第2のプリント回路板7のための回路パターンが印刷された第2の実装用基板部分9と、を有するように構成する。第1の実装用基板部分5と第2の実装用基板部分9とを点対称に形成しておく。プリント配線原板1を金型11内に搬送し、第1のせん断を行う。第1のせん断作業が完了したら、プリント配線原板1を板表面に沿って180度回転させ、再び金型11内に搬送し、第2のせん断を行う。

(もっと読む)

薄膜塗工シート検査片切出方法、及び薄膜塗工シート製造装置

【課題】薄膜に塗工材を連続塗工する際に薄膜を破断することなく検査片を切り出す薄膜塗工シート検査片切出方法、及び装置の提供。

【解決手段】材料シート50上に薄膜を形成することで薄膜塗工シート50Aを製造する薄膜塗工シート製造装置10に、薄膜塗工シート50Aから検査片55を切り出すポンチ機構20を備え、検査片55を切り出す薄膜塗工シート検査片切出方法において、薄膜51が形成された薄膜塗工シート50Aの一部に保護テープ40を貼り付け、保護テープ40の内側を、ポンチ機構20で打ち抜くことにより、検査片55を切り出す。

(もっと読む)

パンチ

【課題】シートに所定の型抜き模様を形成するためのパンチにおいて、向きの異なる模様を形成することが可能なパンチを提供する。

【解決手段】スリット22に挿入されたシートに所定形状の型抜き模様を形成するパンチ1において、シートが当接される壁部25を、パンチの正面中央部から一側部に向けて延びる奥壁部25と、奥壁部の延長線に対して45度の角度を成して他端部背面側に延びる斜壁部26とで構成した。スリットには、奥壁部に対して45度の角度を成して一側部前方側に延びる定規部を有する第1の位置決め部材と、他側部前方側に延びる定規部を有する第2の位置決め部材とが夫々の定規部によって前記パンチ刃を挟むように回動可能に設けられてる。

(もっと読む)

パンチ型

【課題】プリント配線板の打ち抜き加工において、パンチ型の寿命を確保しつつ、打ち抜きバリの発生を抑止するパンチ型を提供する。

【解決手段】フレキシブルプリント配線板50Aの打ち抜き加工に用いられるパンチ型11であって、該パンチ型11の下面には側面視で波形状の凹凸部12が連続的に形成され、かつ、該凹凸部12を前記下面の全面に及んで下面視斜め平行に設けた。

(もっと読む)

板状基材のプレス打ち抜き加工方法およびプレス打ち抜き加工用金型

【課題】プレス打ち抜き加工後の加工断面からの基材屑が全く、あるいは殆ど発生しない新規なプリント基板のプレス打ち抜き加工方法および金型の提供。

【解決手段】所定形状の金型のパンチ12を板状基材Bにプレスして所定形状のプレス孔Hを打ち抜き加工する方法であって、前記パンチ12の先端を前記板状基材B表面に対して斜めに加工しておき、当該パンチ12の先端を前記板状基材Bに垂直にプレスして前記プレス孔Hを打ち抜き加工する。これによって、プレス孔H断面における破断部分が大幅に減少するため、その加工後の加工断面からの基材屑の発生を防止、あるいは基材屑の発生を大幅に減少することができる。

(もっと読む)

ミシン目加工用金型

【課題】 フック孔からミシン目が入った商品包装袋にするための、パンチとダイとを備えるミシン目加工用金型であって、(1)フック孔に対するミシン目の位置ずれがなく、(2)ミシン目パンチやミシン目ダイの摩耗をさらに少なくし、しかも(3)ミシン目を形成する効率を向上し得るようにする。

【解決手段】 パンチ(10)は、フック孔パンチ(11)と、このフック孔パンチ(11)に添着される、櫛状の切刃を持つミシン目パンチ(12)とを有し、ダイ(20)は、フック孔パンチ(11)と適宜なクリアランスを持って対置するフック孔ダイ(21)と、ミシン目パンチ(12)の切刃の腹(12c)と適宜なクリアランスをもって受刃が対置するミシン目ダイ(22)とを有し、パンチ(10)とダイ(20)とが協動することで、フック孔が形成されると同時にミシン目が形成されるようにする。

(もっと読む)

プリント配線板の製造方法及びこれに用いる打抜き加工用金型

【課題】開口部周辺におけるクラック発生を防ぐと共に、生産効率に優れたプリント配線板の製造方法、及びこれに用いる打抜き加工用金型を提供すること。

【解決手段】ダイ23とストリッパ21とパンチ22とを有する打抜き加工用金型2を用いて開口部11を形成するプリント配線板の製造方法。ダイ23は分割ダイ230を組合わせてなると共に分割ダイ230の間に下方孔231を形成してなる。ストリッパ21はスライド孔211の周囲においてプリント配線板1を局部的に押さえ付ける突出押え部212を突出形成してなる。パンチ22は、先端外周部223がその内側部分よりも先端側へ突出した形状を有している。プリント配線板1をダイ23の上に載置し、突出押え部212によって押さえ付けた後、パンチ22をスライド孔211から下方孔231へ向かってスライドさせることにより、プリント配線板1に開口部11を形成する。

(もっと読む)

輝尽性蛍光体シート用の打抜き装置、輝尽性蛍光体シート用打抜き方法

【課題】 輝尽性蛍光体層の剥離を抑え、多サイズ対応が容易な輝尽性蛍光体シート用打抜き装置及び輝尽性蛍光体シート用打抜き方法の提供。

【解決手段】 支持体上に輝尽性蛍光体層を有する輝尽性蛍光体シートを規定寸法に打抜くためのダイと、前記ダイに対応して作動するパンチと、打抜かれた前記輝尽性蛍光体シートの回収部とを有する輝尽性蛍光体シート用の打抜き装置において、前記パンチは、外周部に前記輝尽性蛍光体シートの打抜き部周縁部を押さえ込むストリッパを有し、前記ダイは打抜かれた前記輝尽性蛍光体シートを押し戻すノックアウトを有し、前記パンチ及び前記ノックアウトの輝尽性蛍光体シート側の面は、前記輝尽性蛍光体シートの有効画像領域の周囲の有効画像領域外のみに接触する接触面と前記有効画像領域に非接触面とを有する断面形状が凹型をしていることを特徴とする輝尽性蛍光体シート用の打抜き装置。

(もっと読む)

回転式パンチング装置

【課題】シートの所望の位置にパンチングを行えるとともに、形状に連続性を与えられる回転式パンチング装置を提供する。

【解決手段】特定形状のパターンを有するパンチング刃212が形成されたパンチング部材210と、パンチング部材を弾性的に支持し、パターンと同一形態のガイド孔221が形成された上部ジグ220とを備えた上部回転板231と;上部回転板が回動可能に備わる上部プレート230と;パターンと同一形態のパンチング孔241が形成された下部ジグ240を含む下部回転板251と;下部回転板が回動可能に備わる下部プレート250とで構成され、上部プレート及び下部プレートには、それぞれの対向位置に少なくとも一つの磁石233が備わり、上部回転板及び下部回転板には、それぞれの対向位置に少なくとも一つ以上の磁石235が備わることで、磁気力によって定位置がアラインされる回転式パンチング装置を構成する。

(もっと読む)

樹脂製薄肉ブレードの製造方法と同装置

【課題】製造が容易で自動化も可能であり、高精度で超小型の薄肉ブレードを効率よく大量に製造でき、低コスト化が図れる樹脂製薄肉ブレードの製造装置を提供する 。

【解決手段】遠心成形した円筒状の薄肉成形体を長手方向に沿って所定幅で切断した短冊状樹脂製薄肉ブレード材xから複数の薄肉ブレードwを打ち抜くプレス機1の下型15に、薄肉ブレード材xを位置決め可能な複数の位置決め部材16を突設し、各薄肉ブレードw位置ごとに給排気孔20を設けて各給排気孔20に連通する給排気路21を真空源およびエア噴射源に切換弁を介して接続する一方、プレス機1の上型10に、薄肉ブレードwの端部形状および前記取付孔形状に対応する打ち抜き部12を設け、プレス機1により打ち抜かれる各薄肉ブレードwを一斉に吸引可能な搬送パッド3を、下型15と上型10間に出入り可能に配備する。

(もっと読む)

パンチ用サイドゲージ

【課題】 操作性を向上させたパンチ用サイドゲージを提供すること。

【解決手段】基端部21をパンチの基台1に出没自在に設けると共に、先端側の起立端部23〜25にシート材Sの位置決めを行なうゲージガイド3を備えたパンチ用サイドゲージ2であって、サイドゲージ2の端部23〜25を被覆した状態で上下動できるようにゲージガイド3をサイドゲージ2の起立端部23〜25に設けた。ゲージガイド3を上下動させる場合は、ゲージガイド3の適宜の部分を操作して上下動させることができるので、サイドゲージ2の操作性が向上される。ゲージガイド3の上面30を基台上面10と同一の高さになるように設定した場合には、基台上面10に載置されるシート材をさらに安定した状態に保持することが可能となる。

(もっと読む)

リーダーテープの打ち抜き金型

【課題】 リーダーテープの端面を、低コストの打ち抜き金型で高精度に成形することを課題とする。

【解決手段】 リーダーテープ30の長尺部31を成形する第1ブロック80と、リーダーテープ30の張出部34を成形する第2ブロック84及び第3ブロック72で構成されたダイ44に形成された貫通孔50にパンチ42が嵌合して、リーダーテープ30が成形される。このように、ダイ44を複数のブロックに分割することで、ダイ44を1つの金型で構成した場合と比較して、打ち抜き金型40の製作時間を短縮できると共に、精度の高い打ち抜き金型40を作製できる。これにより、製作コストを押さえ、且つ、端面が高精度のリーダーテープ30を得ることができる。

(もっと読む)

穿孔方法及び穿孔装置

【課題】 複数の打ち抜き片を効率的且つ確実に回収することが出来る簡易な構成の穿孔装置を提供する。

【解決手段】 本発明に係る穿孔装置は、グリーンシート2を挟んで対向配備された雄金型11及び雌金型12を具え、雄金型11の雌金型12との対向面には、グリーンシート2の厚さよりも大きな突出高さを有する複数の凸部11aが形成される一方、雌金型12は、前記凸部11aの高さよりも小さな厚さを有する平板状部材からなり、該雌金型12には、前記各凸部11aに対応する位置にそれぞれ貫通孔12aが開設されている。前記雌金型12の背面側には、複数の貫通孔12aを覆って粘着テープ14が配備されると共に、粘着テープ14の背面側には、粘着テープ14を介して雌金型12を雄金型11に向けて加圧する加圧部材13が配備され、該加圧部材13の粘着テープ14との対向面には、弾性部材13aが取り付けられている。

(もっと読む)

打ち抜き金型

【課題】 1つの打ち抜き金型で複数の異なる全長に対応した製品を打ち抜くことを可能とすることで、製造コストを低減させることを課題とする。

【解決手段】 ダイ44に載置された被加工部材にパンチ42が接触し、パンチ42がダイ44に形成された貫通孔50に嵌合することで、ダイ44に載置された被加工部材52が打ち抜かれる。このとき、被加工部材52は、パンチ42の打ち抜き面42Bの外形に沿って打ち抜かれる。そこで、パンチ42の打ち抜き面42Bに段差面60を形成することで、パンチ42自体のサイズを変更することなく、打ち抜き面42Bの外形を変更させることが可能となる。これにより、貫通孔50のサイズを変更する必要もなくなり、設計変更等によって製品の全長が変更する度に、新規の打ち抜き金型を用意する必要がない。したがって、製品の成形コストを低く抑えることができる。

(もっと読む)

ICカード作製方法及びICカード

【課題】カード断裁性、カード生産性、プリンタ搬送性に優れ、ゴミ混入率が低下する。

【解決手段】 第1と第2のシート材との間に接着剤層を介在し、この接着剤層内にICチップを有するインレットを封入し、このカード基材を打ち抜いてICカードを作製する時、カード基材の少なくとも一面にフォーマット印刷を施し、複数の断裁刃を用いて複数のカード形態に打ち抜く時、断裁刃の少なくとも一つが他の断裁刃より先にカード基材の断裁を開始する。また、同時に作動する断裁刃の少なくとも一つの打ち抜き速度が他の断裁刃と異なる。また、カード基材を抑える部材がフォーマット印刷に合わせて分割されている。また、断裁刃がパンチ形状をしており、かつ断裁刃の角部がパンチ面から打ち抜き方向へ突出している。また、断裁刃の角部分が曲線状であり、かつ曲線状の角部の断裁刃の刃角が30°以上かつ90°より小さい。

(もっと読む)

商品吊り下げ具の製造方法及び製造装置

【課題】印刷等が為された商品吊り下げ具をコストアップを招来することなく製造する。

【解決手段】フック製造装置1は、用紙供給部2、印刷部3、プレス部4、用紙排出部5及び排紙回収部6からなる。フック製造装置1では、用紙供給部2から材料用紙11が供給され、印刷部3にて適宜印刷が行われた後、プレス部4にてフック10が打ち抜かれる。フック10が打ち抜かれた材料用紙11は、用紙排出部5から送り出され、排紙回収部6にて巻き取られて回収される。フック製造装置1により、従来、別々の2工程が必要であった印刷等を施したフック10を1装置内にて製造することが可能となる。

(もっと読む)

1 - 18 / 18

[ Back to top ]