Fターム[3C081CA02]の内容

マイクロマシン (28,028) | プロセス (6,263) | 多段階処理による製造 (820) | 基板上での製造 (810)

Fターム[3C081CA02]の下位に属するFターム

犠牲層を使用するもの (600)

Fターム[3C081CA02]に分類される特許

161 - 180 / 210

半導体装置およびその製造方法

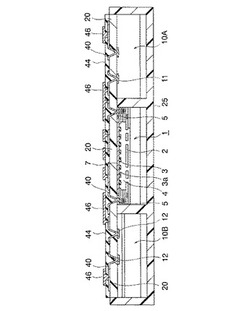

【課題】MEMSデバイスと半導体デバイスとを接続する配線に、段差による断線が生じるのを可及的に防止することができるとともに、製造コストの安い半導体装置およびその製造方法を提供することを可能にする。

【解決手段】内部に中空構造のMEMSデバイス2を含み、MEMSデバイスと電気的に接続される第1パッド5が上面に形成された第1チップ1と、内部に半導体デバイスを含み、半導体デバイスと電気的に接続される第2パッド11、12が上面に形成された第2チップ10A、10Bと、第1チップの側面と第2チップの側面とを接着する接着部25と、第1および第2チップの上面ならびに接着部の上面を覆い、上面が実質的に平坦であってかつ第1および第2パッドに接続するコンタクト孔が開口された絶縁膜20と、絶縁膜上に形成され、第1および第2パッドに接続する配線40と、を備え、絶縁膜は、MEMSデバイスを封止していることを特徴とする。

(もっと読む)

構造体の作製方法

【課題】面外に傾斜させられた被加工部を有する構造体の作製方法において、被加工部を効率よく変形させることを可能とする作製方法を提供する。

【解決手段】基板3の被加工部4を塑性変形させて、該基板の主面S1,S2に対して傾斜した傾斜部9を有する構造体1を作製する、構造体の作製方法であって、前記被加工部に前記基板の主面に対して突出する突出部を設ける工程と、前記突出部に傾斜した押し当て面を有する型を押し当てて力を加えることによって前記被加工部を塑性変形させ、前記突出部が設けられた面と反対の面側に前記被加工部を曲げる工程と、を含み、前記被加工部を曲げる工程において、前記型に加えられる力の向きが、前記傾斜した押し当て面により前記突出部を押す力の向きと、交差することを特徴とする。

(もっと読む)

薄膜式半導体センサの製造方法及び薄膜式半導体センサ

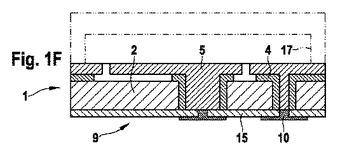

【課題】メンブレンの機械強度がより向上した薄膜式半導体センサを製造することのできる薄膜式半導体センサの製造方法及び薄膜式半導体センサを提供する。

【解決手段】準備工程にて準備された半導体基板10の上表面12に熱酸化膜30を形成するストッパ膜形成工程、エッチングマスク形成工程にて形成されたエッチングマスク20を用いて半導体基板10を下表面11側からエッチングし凹部30bを形成する第1エッチング工程、及び、半導体基板10と熱酸化膜30とのエッチングレート比が「2:1」に設定されたエッチング液及びエッチングマスク20を用いて半導体基板10及び熱酸化膜30をエッチングすることで、熱酸化膜30における凹部30b側の平坦面30cの端部Tを、半導体基板10の下表面11側に向けて一定の勾配で傾斜した側面断面視テーパ状に形成し、この熱酸化膜30をメンブレン30aとする第2エッチング工程を備える。

(もっと読む)

単結晶シリコン製の装置

【課題】最大限の機械的安定性、あるいは最大限の接着面を有するキャップウエハをボンディングパッドのできるだけ近くに配置できるため、出来るだけ急勾配のフランクが形成されている単結晶シリコン製の装置およびその製造方法を提供する。

【解決手段】面方位が100であるシリコン基板の表面20から裏面30に向かって貫通するエッチング開口を形成するにあたって、表面20に形成したエッチングマスクより小さい開口を有するエッチングマスクを裏面30に形成し、両面からエッチングすることで、表面20から裏面30に向かって延在する面方位111の側面42、側面42から延在し裏面30に対して垂直な側面44、側面44から延在する面方位111の側面48が構成されるようにする。

(もっと読む)

マイクロ揺動素子およびマイクロ揺動素子アレイ

【課題】揺動部の重量バランスをとるのに適したマイクロ揺動素子、および、そのようなマイクロ揺動素子を含むマイクロ揺動素子アレイを、提供する。

【解決手段】本発明のマイクロ揺動素子X1は、フレーム21と、可動機能部11、当該可動機能部11に連結する駆動電極12、および可動機能部11とは反対の側において駆動電極12に連結する錘部14、を有する揺動部10と、フレーム21および揺動部10を連結して当該揺動部10の揺動動作の軸心A1を規定する連結部22と、駆動電極12と協働して揺動動作の駆動力を発生させるための、フレーム21に固定された第2駆動電極23とを備える。本発明のマイクロ揺動素子アレイは、このようなマイクロ揺動素子X1を複数具備する。

(もっと読む)

圧電ミラーデバイスとこれを用いた光学機器および圧電ミラーデバイスの製造方法

【課題】ミラー部の変位量が大きい圧電ミラーデバイスと、このような圧電ミラーデバイスを簡便に製造するための製造方法およびこのような圧電ミラーデバイスを使用した光学機器を提供する。

【解決手段】圧電ミラーデバイス11は、中央に開口部13を有するフレーム部12と、開口部13に位置するミラー部14と、ミラー部14をフレーム部12に対して回動可能に支持する一対のミラー支持部15と、下部電極17と圧電素子18と上部電極19との積層体である一対の駆動部16と、を備えたものとし、ミラー支持部15はヤング率が160GPa以下の材料からなり、フレーム部12は駆動部16が位置する部位の一部に切欠き部13aを有し、この切欠き部13aは開口部13に接するものとする。

(もっと読む)

機械部品と微細機械部品を製造する方法

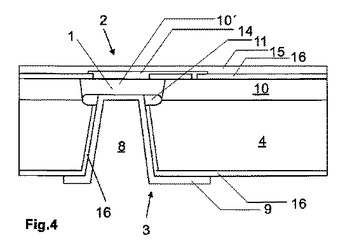

【課題】 第1材料の表皮層を含む基板から第1材料製の部品をエッチングで製造する方法を提供する。

【解決手段】 本発明の方法は、(A)第1材料の表皮層の表面上に、第2材料の均一な表皮層を形成するステップと、前記第2材料は、第1材料の選択的エッチングに耐性があり、(B)前記第2材料の表皮層の周囲に、第2材料のビードを形成するステップと、(C)前記第2材料の表皮層とビードを、標準の光リソグラフ・プロセスにより構造化するステップと、この光リソグラフ・プロセスは、前記第2材料の表皮層はその全体厚さにわたって十分にエッチングするが、前記ビードはその全体厚さにわたって十分にはエッチングせず、かくして、前記第1材料の表皮層まで伸びる第2材料の酸化物マスクを形成し、(D) 第1材料の部品を、前記第2材料の酸化物マスクを介して、方向性エッチングにより、切り出すステップとを有する。

(もっと読む)

電子デバイスパッケージとその形成方法

【課題】光電子デバイス、IC又はMEMSデバイスなどの電子デバイスを1つ以上含んでいる密封パッケージの電子産業に応用される電子デバイスパッケージとその形成方法を提供する。

【解決手段】電子デバイスパッケージは、基体4に取り付けられた電子デバイス28と、導電性ビア18と、この基体上の局所的に薄くされた領域を含む。

(もっと読む)

マイクロ構造体製造方法およびマイクロ構造体

【課題】材料基板表面に生ずる凹部の深さを抑制しつつ導電プラグを埋め込み形成するのに適したマイクロ構造体製造方法、および、これによって得られるマイクロ構造体を提供する。

【解決手段】導体層11,12と絶縁層13とからなる積層構造を含む材料基板10に加工を施すことによってマイクロ構造体を製造するためのものである。導体層11内をその厚さ方向に延びる細空間部16と、細空間部16に連通する閉端側空間部17と、閉端側空間部17とは反対の側において細空間部16に連通し且つ細空間部16よりも幅広である開端側の拡幅空間部15と、を有するホールH1を形成するための工程と、ホールH1内に導体材料18’を堆積させるための工程と、ホールH1内に堆積された導体材料18’における、ホール開端側にて外部に露出する端部18aを、平坦化するための工程とを含む。

(もっと読む)

シリコン構造体

【課題】シリコン基板上に基板上構造体がブリッジ状に浮いていて、かつ、高い強度を備えた構造を有する、シリコン構造体を提供する。このようなシリコン構造体を製造する上で、エッチングによってシリコン基板の基板上構造体の直下部分が除去される際に、基板上構造体が受ける衝撃が少ない、シリコン構造体製造方法を提供する。

【解決手段】曲線状の基板上構造体の下部のシリコン基板に異方性エッチングを施す。この時、曲線状の基板上構造体の各部位において、結晶方位の各面に対する方向によって、異方性エッチングの進行速度は大きく異なる。エッチング時間を調節してエッチング速度が遅い部分を残し、シリコン基板の上にブリッジ状に浮いた基板上構造体を下から支える支柱とする。また、曲線状の基板上構造体の方向を連続的に変化させて、曲線状の基板上構造体のうち、ブリッジ状に浮く部分を、シリコン基板から徐々に分離させる。

(もっと読む)

密閉空間内に形成されたゲッター膜を備えたMEMSデバイス

【課題】密閉空間内に形成されるMEMSデバイスの性能を維持しつつ、その密閉空間の容積の低減と製造プロセスの簡略化を図る。

【解決手段】ガラス基板の凹部34,36a,36b,36cで形成される密閉空間内のMEMSデバイスが、可動部(例えば、リング,サスペンション)と固定部(例えば、一次振動検出用電極)を備えた振動子10であり、かつ前記固定部のみの表面上に形成されたゲッター膜40a,40b,40c,40dを備える。

(もっと読む)

積層構造体およびガラス基板の加工方法

【課題】構造が単純であり、また、歩留まりを向上することができる積層構造体およびガラス基板の製造方法を提供する。

【解決手段】湿式エッチング処理により表面10Aに微細凹凸構造が形成されるガラス基板10と、ガラス基板10の表面10Aに積層配置され、湿式エッチング処理のエッチングマスク11が形成されるマスク材膜11Aと、を備えた積層構造体30において、マスク材膜11Aが、低応力で構成されている。

(もっと読む)

マイクロニードルの製造方法

【課題】複雑な製造工程や特殊な製造装置を利用することなく、先端角およびその高さを容易に制御可能なニードルの製造方法を提供する。

【解決手段】基板上に厚み分布をもつ島状のエッチングマスクを形成する工程と、前記エッチングマスクと基板とのエッチングレートの差を利用して前記基板を針状に加工する工程とを含むことを特徴とするマイクロニードルの製造方法。

(もっと読む)

パターン形成方法、インプリントモールド、フォトマスク

【課題】帯電によるパターンの描画異常を抑制し、かつ多段の微細な3次元構造パターンを形成するのに適したパターン形成方法を提供することを目的とする。

【解決手段】本発明のパターン形成方法は、段差を有する基板上に、導電性を有する非水溶性の樹脂からなる樹脂層を形成することを特徴とする。本発明の構成によれば、段差を埋める樹脂層は非水溶性かつ導電性を有するため、樹脂層は帯電防止層として働く。このため、荷電粒子線を用いてパターニングを行うとき、樹脂層上のレジストに描画異常が発生することを抑制することが出来る。

(もっと読む)

マイクロメカニカル素子およびマイクロメカニカル素子の製造方法

本発明は、前面および後面を備えた基板を有するマイクロメカニカル素子に関する。前面は機能構造を有し、該機能構造はコンタクト領域において後面と電気的に接触接続しており、基板はコンタクト領域において少なくとも1つのコンタクトホールを有し、該コンタクトホールは後面側から基板内へと延在している。さらに本発明は、マイクロメカニカル素子の製造方法に関する。  (もっと読む)

(もっと読む)

メンブレン構造体の製造方法

【課題】メンブレンの破損を抑制することが可能なメンブレン構造体の製造方法を提供することを目的とする。

【解決手段】半導体基板内に配置され、自立薄膜を有するメンブレン構造体の製造方法において、前記半導体基板の加工に付される面に所定のパターンを有するマスクを形成する工程と、前記半導体基板の加工に付される面の逆側の面に保護層を配設する工程と、前記半導体基板を前記保護層と一体の状態で、前記マスクを加工用マスク材として用いて前記半導体基板の厚み方向にエッチングして所定の厚さの自立薄膜を形成する工程と、前記自立薄膜形成後に前記保護層を除去する工程とを含むことを特徴とする。

(もっと読む)

微細形状の加工方法

【課題】基体に形成した凹部内に追加エッチングを行い、微細パターンを付与することを可能にした、微細形状の加工方法を提供する。

【解決手段】基体10に凹部13を形成する工程と、基体10の凹部13内に、液滴吐出法によってレジスト液16を選択的に配し、レジスト膜17を形成する工程と、レジスト膜17を露光・現像してパターニングし、レジストパターン18を形成する工程と、レジストパターン18をマスクにして凹部13内をエッチングし、凹部13内に微細パターンを付与する工程と、を備えた微細形状の加工方法。

(もっと読む)

傾斜形状の加工方法

【課題】基体の表面に凹部又は孔部を形成するに際して、その内側面を傾斜させることができ、しかもコストや生産性を良好にした、傾斜形状の加工方法を提供する。

【解決手段】基体10上に第1マスク11を形成する工程と、第1マスク11を用いてエッチングし、開口部を形成する工程と、ポリマー膜を形成する堆積工程と、ポリマー膜を全面エッチバックし、第1マスク11の内側面及び開口部の内側面に第2マスク16(14)を形成するエッチバック工程と、第1マスク11及び第2マスク16を用いて開口部内をエッチングする開口部内エッチング工程と、を備える。堆積工程とエッチバック工程とを繰り返すことにより、第2マスク16(18)の厚さを所望の厚さに調整し、この第2マスクの厚さの調整と、開口部内エッチング工程とを繰り返すことにより、開口部(凹部19)の内側面を実質的に傾斜させる、傾斜形状の加工方法。

(もっと読む)

ドライエッチング装置及び被加工物の加工方法

【課題】被加工物に凹部又は貫通孔を形成する工程において、第1の被加工物の加工を開始してから次の被加工物の加工を開始するまでの時間を短くする事ができるドライエッチング装置及び被加工物の加工方法を提供する。

【解決手段】内部に配置された被加工物に対してドライエッチング処理及び保護膜形成処理が交互に行われ、かつ内壁に膜を形成することを目的として、内部に前記被加工物がないときに成膜処理が行われるチャンバ110と、チャンバ110を冷却する冷却手段124,124a,124bと、冷却手段124を制御する制御部126とを具備する。制御部126は、成膜処理が行われる場合に冷却手段124を動作させる。制御部126により制御され、チャンバ110を加熱する加熱手段122を具備してもよい。制御部126は、被加工物に対してドライエッチング処理及び保護膜形成処理を行う場合に、加熱手段122を動作させる。

(もっと読む)

裏面接続するためのトレンチ構造を有するマイクロマシンコンポーネントの製造方法

本発明は、マイクロマシンコンポーネントの製造方法に関する。この際、基板には基板の厚さより浅い深さを有する少なくとも1つのトレンチ構造が形成されることになる。しかも基板の第1の面上には、絶縁層および基板への充填層が形成または取り付けられる。この充填層は、トレンチ構造を実質的に完全に充填する充填材料を有している。これに続く充填層または、絶縁層または、基板の平面における平坦化処理によって、基板の平らな第1の面が形成される。さらに引き続いて、基板の第2の面が平坦化処理される。本発明の別の目的は、本発明による方法にしたがって製造されるマイクロマシンコンポーネントでもある。  (もっと読む)

(もっと読む)

161 - 180 / 210

[ Back to top ]