Fターム[3C100BB15]の内容

Fターム[3C100BB15]に分類される特許

1 - 20 / 419

製造ラインシミュレーションモデル構築方法、製造ラインシミュレーションモデル構築装置、及び製造ラインシミュレーションモデル構築プログラム

作業状況管理サーバ、作業状況管理システム、作業状況管理方法、および作業状況管理プログラム

作業時間算出装置および作業時間算出方法

作業監視システム

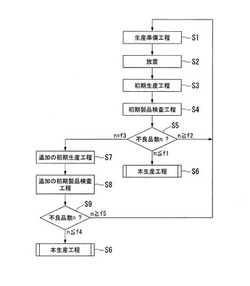

光学表示デバイスの生産システムの運転方法

【課題】光学表示部品に所定の処理を施してなる光学表示デバイスの生産システムの運転方法において、不良品の発生を抑えて前記生産システムの収率悪化を防止する。

【解決手段】光学表示部品を生産システムのメインラインに所定量流通させ、光学表示部品に所定の処理を施す初期生産工程(ステップS3)と、初期生産工程後に初期生産工程で得た製品の不良を検査する初期製品検査工程(ステップS4)と、初期製品検査工程で検出した不良品の数に応じて本生産工程へ移行するか否かを判定する本生産移行判定工程(ステップS5)とを含む。

(もっと読む)

操業品質予測装置、操業品質予測方法、コンピュータプログラムおよびコンピュータ読み取り可能な記憶媒体

【課題】複数のチャートデータから抽出された特徴量である独立成分の中から、操業品質トラブルの予兆に有効な独立成分を選定し、選定された独立成分の関連性から操業品質トラブルを予測・検出することが可能な操業品質予測装置を提供する。

【解決手段】本発明の操業品質予測装置は、製造プロセスから抽出された操業データを時系列に並べた複数のチャートデータから当該チャートデータの形状特徴量を抽出する形状特徴量抽出部と、形状特徴量を時系列に並べた形状特徴量のチャートデータから時系列特徴量を抽出する時系列特徴量抽出部と、時系列特徴量に基づいて、製造プロセスにおける操業トラブルおよび/または品質トラブルである操業品質トラブルと関連性の高い有効特徴量を特定する有効特徴量特定部と、を備える。

(もっと読む)

電子部品実装システム

【課題】電子部品実装装置の能力や生産ロスの分析にあたり、信頼性の高い指標を求めることができる電子部品実装システムを提供する。

【解決手段】各電子部品実装装置において、プリント基板が搬入されてから搬出されるまでの時間であるサイクルタイムを取得するサイクルタイム取得手段と、サイクルタイム取得手段が取得した各電子部品実装装置のサイクルタイムを、各電子部品実装装置ごとに順次記憶するサイクルタイム記憶手段と、サイクルタイム記憶手段に記憶された各電子部品実装装置のサイクルタイムのうち、各電子部品実装装置の最も短いサイクルタイムを、各電子部品実装装置の最速サイクルタイムとしてそれぞれ選択する最速サイクルタイム選択手段が、生産管理装置に設けられている。

(もっと読む)

製造プロセス変更に起因する変化量の算出方法

【課題】製造プロセスにおいて、それら入口と出口の品質条件の変動の影響を補正し、製造プロセス変更に起因する変化量を精度良く算出する製造プロセス変更に起因する変化量の算出方法を提供すること。

【解決手段】製造工程の変更により製造コストに影響して現われた変化量を、より正確に推定していくため、PLS回帰の手法を用いて、原料性状や、仕上り品質の経時変化などの外乱に影響された変化量の大きさに補正を加えることにより、製造工程変更の影響の大きさを推定する。目的変数に影響する複数の変数を説明変数として、複数の変数間に内在している、信頼性の高い線形の重回帰式の関係を、PLS回帰を用いて見つける。見出された重回帰式は、複数の変数間に内在する関係を線形式で表しているので、その重回帰式で求められてきた説明変数の係数値を利用して、目的変数に補正を加えることにより判定する方法である。

(もっと読む)

検査装置、処理装置、情報処理装置、対象物製造装置及びその製造方法

【課題】生産効率を高めることができる、検査装置、処理装置、情報処理装置、対象物製造装置及びその製造方法を提供すること。

【解決手段】検査装置は、検出部と、送信部と、受信部とを具備する。前記検出部は、処理装置により処理された対象物に不具合があるか否かを検出する。前記送信部は、前記検出部により検出された不具合情報を前記処理装置に送信する。前記受信部は、前記不具合情報に対応した改善策情報に基づいて前記処理装置により改善処理が行われ、前記改善処理の内容情報が前記処理装置から送信された場合、前記送信された内容情報を受信する。

(もっと読む)

製品品質の管理方法、及び製品品質の管理装置

【課題】製品品質を対象に、製品の製造前に、管理限界を、過去の製造実績にもとづいて設定することを可能な製品品質の管理方法を提供する。

【解決手段】過去の複数の製造機会において実績データを収集する第1工程と、品質を第1の線形予測子で定義する第2工程と、確率モデルを用いて数式化する第3工程と、製造条件の実績データの集合体として、製造条件各々の分布をモデル化する第4工程と、第2の線形予測子の値の集合体を定める第5工程と、第1の線形予測子の値の集合体を算出する第6工程と、ブートストラップサンプル要素集合に対応する製品品質を算出する第7工程と、目標値と一致する製造条件の値を算出し、該製造条件の目標値とする第8工程と、製品品質が望ましい範囲から外れていると判定する前記製造条件の値を定め、該製造条件の製品品質に関する管理限界として算出する第9工程とを、備える。

(もっと読む)

品質予測装置、操業条件決定方法、品質予測方法、コンピュータプログラムおよびコンピュータ読み取り可能な記憶媒体

【課題】製造プロセスの実績データから類似例を高速に検索し、製品の予測品質データを高精度に生成する品質予測装置を提供する。

【解決手段】品質予測装置は、製造プロセスのプロセス変数値と類似するプロセス変数値を有する製造プロセスにおける過去の製造実績に係わるプロセス変数値と品質データとを含む実績データに基づいて製品の品質を予測する。品質予測装置は、実績データ記憶部から実績データを抽出するデータ抽出部と、抽出された実績データに基づいて、品質予測対象製品のプロセス変数値と類似するプロセス変数値を有する実績データの検索に用いる検索用テーブルを作成する検索用テーブル作成部と、品質予測対象製品のプロセス変数値と類似するプロセス変数値を有する実績データを抽出し、抽出された実績データに基づいて、品質予測対象製品の品質を予測する予測部と、を備える。

(もっと読む)

搬送物のトレーサビリティシステム及び連繋回転式搬送設備並びにその運転方法

【課題】簡単なシステムにより搬送履歴情報を搬送物毎に管理できるようにする。

【解決手段】周部に複数の搬送物保持手段を設けた回転式搬送装置9を複数並べて、搬送物を互いに受渡し連繋搬送する連繋回転式搬送設備10を構成し、連繋回転式搬送設備10による搬送途中で搬送物夫々に個別記号を付ける印字装置11を設け、印字装置11により個別記号が付けられた各搬送物と、その搬送物を受け取った複数の回転式搬送装置9の搬送物保持手段夫々の情報を繋げる情報連繋処理手段12を設け、情報連繋処理手段12からの連繋履歴情報をデータベース化して保存する記憶手段13を設け、搬送物の個別記号を基に記憶手段13から連繋履歴情報を引き出し可能な個別情報アウトプット手段14を設けてある。

(もっと読む)

作業手順管理システム及び作業手順管理方法

【課題】作業手順を厳密に管理し人為的ミスを排除しつつ、状況に応じて作業手順を変更可能とし作業の手戻りの排除、工数減を可能とする。

【解決手段】製造品に対する各工程や、SOPをデータベースに定義しておく。作業者が作業を行う場合、データベースの定義情報に基づき、各工程の実行順にSOPの1手順ずつ実行画面32が表示され、作業者が現在すべき作業を示す。その作業内容は、作業手順毎に製造実績データとしてデータベースに保管される。また、ある製品を製造する作業で、混合工程など一括作業実行可能な作業を行う場合がある。例えば混合工程の場合、投入すべき原料と、手順をあらかじめSOPに登録し、さらに、複数の原料を投入する一括作業SOPで、それらの原料を投入するSOPをくくる。その構成により、従来のような定義順に縛られることなく、実作業時に現場の状況に応じて原料を投入することできる。

(もっと読む)

製造コスト管理システム及び管理方法

【課題】製造コストをリアルタイムで且つ効率的に集計、分析することができる製造コスト管理システム及び方法を提供する。

【解決手段】複数種の生産品の各製造コストを統括的に管理する製造コスト管理システム1であって、目標材料費及び実績材料費が格納される材料費データベース22と、目標加工費及び製造進捗に応じて逐次入力される実績加工費が格納される加工費データベース23とを含む複数のデータベースからデータを取得可能に構成されており、生産品に対応する実績材料費及び実績加工費を取得し、実績単価を算出する実績単価算出手段13と、実績単価算出手段13で算出された実績単価と、予め設定された生産品の目標単価との差分を算出する差分算出手段14と、算出された差分を用いて、生産品の単価を構成する要素のうち、実績費用とデータベースから取得された目標費用とを比較してマイナス割合の大きい要素を抽出する要因分析手段16とを備える。

(もっと読む)

製造工期予測装置、製造工期予測方法、及びコンピュータプログラム

【課題】 製造実績データから、各通過工程パターンに属する製品が少数しか得られなくても、製造工期の予測を精度よく行えるようにする。

【解決手段】 各製品iの実績工期tiの尤度p(ti|pi,μ,v)が、実際に通過した工程の工期分布(正規分布)の平均μj、分散vjを積算することにより得られる平均μi〜、分散vi〜を有する正規分布N(μi〜,vi〜)に従うものとする。このような各製品iの実績工期tiの尤度p(ti|pi,μ,v)の積が最大となるときの工程別工期分布600を求める。そして、通過工程パターンにおいて通過していることが示されている工程の工期分布(平均μj、分散vj)の値を足し合わせることで通過工程パターン別工期分布の平均μk^と標準偏差σk^を求め、これらを用いて、通過工程パターン別工期分布PΔ(tΔ|k)を求める。

(もっと読む)

製造制御システム

【課題】技術的専門性の異なる業務領域の業務や知識を連携、結合し、プロセス制御に関わる機能が効果的に相互動作する方法を提供する。

【解決手段】第1の業務モジュールと、第2の業務モジュールは異なる業務領域業務領域で共用する業務機能部品呼出部を介して、業務機能部品や、他の業務モジュールを呼び出し、業務の一部を移譲する。この際、業務機能部品呼び出し付帯情報を呼び出し先に送付する。業務を委譲された業務機能部品、他の業務モジュールは結果を委譲先に返送する。この結果を受け、第1の業務モジュールは業務機能部品呼び出し付帯情報を更新し、次の処理に関わる業務機能部品を呼び出す。

(もっと読む)

工票作成プログラム、工票作成システム

【課題】工票の入力が簡単であり、作業者の負担を軽減できる工票作成プログラム、工票作成システムを提供する。

【解決手段】管理プログラム41は、管理サーバ30に、封筒排出検出部15の稼働情報の出力に基づいて、封入機10の稼働状況を判定する稼働状況判定処理S7と、判定した稼働状況に基づいて、勤務時間内の経過時間及び稼働状況を対応付けて表示することにより、封入機10の非運転時間を、視認可能な態様で工票画面70aに表示する稼働状況表示処理S9と、各非運転時間の非運転理由を、作業者に対して、封入機操作部12で入力操作するように促す入力指示表示を、工票画面70aに表示する入力指示画面表示処理S31,S111と、非運転時間と、入力された非運転理由とを対応付けて非運転時間・理由記憶部43−1bに記憶させる非運転理由記憶処理(S33,S113)とを実行させる。

(もっと読む)

製品欠陥要因分析装置

【課題】製品欠陥の要因となり得る有用な情報を容易に把握することができる製品欠陥要因分析装置を提供する。

【解決手段】データ収集装置15は、収集可能な全てのプラントデータを時系列に収集し、データ蓄積装置16に蓄積させる。製品欠陥検出装置17は、データ蓄積装置16に蓄積されたプラントデータの中から欠陥データを検出する。類似操業抽出装置18は、欠陥発生製品の操業条件に類似する操業条件で製造された類似操業製品の抽出を行う。データ比較装置19は、欠陥発生製品に関する全てのプラントデータを、類似操業製品のプラントデータと比較し、異常データを抽出する。欠陥要因候補編集装置20は、欠陥要因候補の表示リストを作成し、表示端末22に表示させる。

(もっと読む)

生産管理装置、工程分析方法および工程分析プログラム

【課題】生産計画と実績とを工程毎に容易に対比することを可能にする。

【解決手段】生産管理装置10は、生産計画に含まれる各工程の作業時間の予定値および実績値とを記憶する記憶部16と、予定値の工程毎の平均値に対応する第1のシンボルまたは第1の図形と、実績値の工程毎の平均値に対応する第2のシンボルまたは第2の図形とを工程毎に同じスケール上に重畳して表示させる制御部15とを備える。制御部15は、実績値の工程毎の最小値から最大値までの範囲に対応する第3のシンボルまたは第3の図形をさらに工程毎に同じスケール上に重畳して表示させてもよい。

(もっと読む)

半導体装置製造工場の製造コスト情報の分析システム

【課題】システム利用者がコスト改善業務の為、製造コスト情報の分析システムに対して多様な要求を行う手段を提供する。

【解決手段】活用軸定義手段Hで複数の作業IDを括る「括りデータ」を入力する。集計データ集計保持手段Cは、この「括りデータ」を元に集計データを集計し保持する。さらに提供データ集計保持手段Dは、この集計データを組み合わせて提供データを抽出し、送信先に提供データを送信する。

(もっと読む)

1 - 20 / 419

[ Back to top ]