Fターム[3C100BB21]の内容

Fターム[3C100BB21]の下位に属するFターム

Fターム[3C100BB21]に分類される特許

1 - 20 / 180

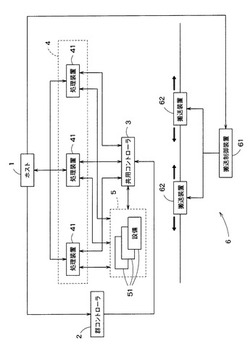

生産処理システム、生産処理の制御装置、生産処理の制御方法、及び、生産処理の制御プログラム

【課題】設備を複数の処理装置で共用して、エネルギーを削減することが可能な生産処理システム、生産処理の制御装置、生産処理の制御方法、及び、生産処理の制御プログラムを提供する。

【解決手段】生産処理システムは、生産管理用ホストコンピュータ1と、群コントローラ2と、共用コントローラ3と、複数の処理装置41を含む処理装置群4と、各処理装置41に共用される1または複数の設備51を含む共用設備群5と、搬送システム6とを備えている。処理装置41からの使用情報のみに基づいて処理装置41及び設備51を制御するのではなく、予め取得した使用計画を利用する。そのため、効率よく共用設備群5内の設備51を共用でき、結果として、消費エネルギーを低減できる。

(もっと読む)

処理装置群コントローラ、生産処理システム、処理装置群制御方法、及びプログラム

【課題】被処理体を処理する複数の処理装置に付随する設備のレディ状態/アイドル状態の切り替えを適切に行い、設備におけるエネルギー消費量を削減する。

【解決手段】処理装置群コントローラ1は、被処理体を処理するそれぞれ設備が付随した複数の処理装置のメンテナンス時期の情報を含む稼働予定と、前記複数の処理装置への被処理体の搬入及び搬出のタイミングの情報を含む搬送計画とを記憶する記憶部12と、前記搬送計画と、各処理装置の前記稼働予定とを比較し、各処理装置について、メンテナンス前の最後の処理を特定し、特定した処理の終了タイミングを検出する検出部102と、各処理装置に対して、前記終了タイミングで、付随している設備とともにアイドル状態に切り替わるように指示する指示部103と、を備える。

(もっと読む)

搬送システムおよびその制御方法

【課題】各生産装置の稼働率が低下することを抑制することができると共にリードタイムの増加を抑制することができる搬送システムおよびその制御方法を提供する。

【解決手段】複数の生産装置それぞれに対する保管庫に収容されている合計カセット数を示す保管庫データを作成し、保管庫データに基づいて合計カセット数が閾値以上である場合には当該カセットを処理する生産装置を特定装置とする特定装置データを作成する。そして、特定装置データに基づいて搬送元移載箇所または搬送先移載箇所が特定装置である搬送指示の優先度を高いものに変更し、搬送元エリアに搬送指示が割付けられていない搬送台車がなく、選択した搬送指示の優先度が搬送指示変更部で高いものに変更され、かつ搬送元エリアに搬送指示が割付けられているがカセットを搭載せずに搬送元エリアを搬送している搬送台車がある場合、当該搬送台車に改めて選択した搬送指示を割付ける特別割付けを行う。

(もっと読む)

補充情報出力装置、補充情報出力方法、及びプログラム

【課題】キッティング職場に運搬する回数を少なくできることで生産効率を高め、且つ、キッティング職場における部材の在庫量を少なくできることで、キッティング職場の面積を縮小可能な補充情報出力装置を提供する。

【解決手段】補充対象部材種選定部19は、生産ラインの作業開始時刻・キッティング職場の部材の現在在庫数量・生産ラインで使用される部材の数量等に基づき特定される最先零時刻において、キッティング職場の残存数量が零以下になる部材の種類(以下、最先零部材種)と、最先零部材種以外で最先零時刻から所定時間を遡る時刻における残存数量がそれぞれの基準数量以下になる部材の種類(以下、不足部材種)の少なくとも一部とを、補充対象部材種として選定する。補充情報出力部24は、補充対象部材種の名称及び補充数量を示す補充情報を生成して、該補充情報を出力する。

(もっと読む)

ロール原紙の搬送システム

【課題】ミルロールスタンドの近傍に待機させるロール原紙の数量を少なくして作業環境を向上させることができ、しかもロール原紙を効率良く供給することができるロール原紙の搬送システムを提供する。

【解決手段】ミルロールスタンド3A,3B,3Cに装填されたロール原紙Wの原紙長に基づいて、ミルロールスタンド3A,3B,3Cに装填されたロール原紙Wの給紙終了時間を算出する時間算出手段と、待機部11,12のロール原紙Wがミルロールスタンド3A,3B,3Cに向って搬出されるタイミングに合わせて待機部11にロール原紙Wを搬入すべく、第1搬送路5におけるロール原紙Wの搬送所要時間と給紙終了時間とに基づいて投入部7からのロール原紙Wの搬送を開始する搬送駆動制御手段とを備える。

(もっと読む)

供給計画作成システム

【課題】部品の供給効率を落さず、組立ラインの余剰在庫を抑制しラインサイドを簡素化して生産性及び作業性を向上させた供給計画作成システムを提供すること。

【解決手段】供給計画作成システム1は、複数の部品をロット単位で連続してラインサイド5aまで供給する。供給計画作成システム1は、ラインサイド5aに設けられ部品を組み付けるライン在庫区域070〜183と、部品を積載して供給する供給手段7と、供給手段7を搬送する搬送手段71と、部品構成情報と生産計画情報112とを格納した製品組立情報格納部11と、供給手段識別情報121と積載許容数情報122とを格納した供給手段情報格納部12と、供給手段7に積載する部品の数量及び供給時刻を策定する供給計画作成部14と、を有している。

(もっと読む)

作業計画作成装置、作業計画作成システム、制御方法、及びプログラム

【課題】作業対象となる部材の最適な配置位置を考慮した作業計画を作成することを目的とする。

【解決手段】所定時刻において、工場の作業場所の配置位置に対して当該部材の配置と当該部材に対する作業進捗を示すオブジェクトを生成し、次の時刻以降について、当該作業が、作業場の配置位置に当該作業に対する部材の配置が可能であるか否かを示す配置可能条件を満たす場合は、作業計画に関したオブジェクトを生成し、そして、当該部材を配置位置へ配置することによって作業計画の評価を行い、評価が高い作業計画のオブジェクトを配置情報表示画面300の配置情報表示部312へ表示する。

(もっと読む)

搬送車システムのシミュレーションシステムとシミュレーション方法

【課題】

半導体等の生産計画に沿って搬送車システムを動作させた際の状況をシミュレーションする。

【構成】

処理装置での仮想的な生産計画を管理し、生産計画に従って、仮想的な搬送車への走行計画を作成し、作成した走行計画に従って、仮想的な搬送車の位置と速度を時間の関数として表す走行スケジュールを作成し、走行スケジュールに従って仮想的な搬送車を、実在の搬送車システムの制約に従って、かつ搬送車間の干渉を回避するように走行させる。

(もっと読む)

搬送車システムのシミュレーションシステムとシミュレーション方法

【課題】

共通のシミュレーション結果に対し、複数の端末で各々の観点から解析を行う。

【構成】

処理装置間でワークを搬送する搬送車システムをシミュレーションする。搬送車システムでの複数の仮想的な搬送車の走行をシミュレーションし、シミュレーションにより得られたデータと搬送車システムの背景画像とを複数の端末へ送信する。各端末は、データを画像として表示する搬送車システム内のエリアと時間の範囲とを端末毎にユーザが指定し、指定された範囲内のデータを画像化すると共に搬送車システムの背景画像と合成し、合成された画像をモニタに表示する。

(もっと読む)

製造コスト管理システム及び管理方法

【課題】製造コストをリアルタイムで且つ効率的に集計、分析することができる製造コスト管理システム及び方法を提供する。

【解決手段】複数種の生産品の各製造コストを統括的に管理する製造コスト管理システム1であって、目標材料費及び実績材料費が格納される材料費データベース22と、目標加工費及び製造進捗に応じて逐次入力される実績加工費が格納される加工費データベース23とを含む複数のデータベースからデータを取得可能に構成されており、生産品に対応する実績材料費及び実績加工費を取得し、実績単価を算出する実績単価算出手段13と、実績単価算出手段13で算出された実績単価と、予め設定された生産品の目標単価との差分を算出する差分算出手段14と、算出された差分を用いて、生産品の単価を構成する要素のうち、実績費用とデータベースから取得された目標費用とを比較してマイナス割合の大きい要素を抽出する要因分析手段16とを備える。

(もっと読む)

製品納入計画立案方法

【課題】対策処置する製品が複数あっても適切な製品輸送の進捗管理を可能とする。

【解決手段】製品を生産ラインから輸送ルートを経て納入先に納入するまでの計画の立案方法において、管理ポイントを有する輸送ルート上に、出発時間間隔が所定値以上の管理ポイントを特別管理ポイントとして設定し、かつ優先期間を設定する(401,402)。対策処置され、生産ラインに戻される製品の輸送ルートが特別管理ポイントを含み、優先期間内である場合はその製品の優先順位を上位に設定する(403)。それ以外の製品は、特別管理ポイントまでのリードタイムにより余裕時間を算出し他の製品の余裕時間と比較して優先順位を設定する(403)。設定された優先順位により製品の輸送計画を再計算する(404)。

(もっと読む)

長手鋼材の供給方法及び面体フレーム

【課題】 同一断面形状毎に成形された長手鋼材を、効率的に軸組フレームの出荷順に溶接工程に供給することができる長手鋼材の供給方法を提供する。

【解決手段】 長手鋼材の供給方法は、長手鋼材を溶接して面体フレームを製造する溶接工程に前記長手鋼材を供給する長手鋼材の供給方法であって、鋼板を成形して形成した前記長手鋼材を、同一断面形状毎に、前記溶接工程で組み付ける順序で所定のパレットに積載する同一断面形状毎積載工程と、前記パレットに積載された前記長手鋼材を前記溶接工程で溶接する順に前記溶接工程に払い出すピッキング工程と、を備える。

(もっと読む)

計画修正支援装置、方法及びプログラム

【課題】生産計画、搬送計画、配置計画等の各種計画に修正を加えるに際して、どのような修正候補があるのかがわかりやすく、その中でもどの修正候補が良い修正候補であるのかがわかるようにする。

【解決手段】山が配置されるヤードの配置計画に修正を加えることができるように支援する配置計画修正支援装置1は、修正対象の配置計画をディスプレイ17に表示するとともに、各山のヤードにおける位置及び時間推移を一つのジョブとして表示する計画表示部5と、ユーザにジョブを指定させる修正ジョブ指定部6と、修正ジョブ指定部6で指定されたジョブについて、予め定められた制約条件を満たす移動先候補を抽出して表示する候補抽出部7と、候補抽出部7で抽出した各移動先候補について、予め定められた評価基準に基づいて評価点を算出して表示する評価部8とを備える。

(もっと読む)

生産シミュレーション装置

【課題】 生産ラインのシミュレーション結果から、生産性を阻害する工程と阻害内容を順位付けして表示する。

【解決手段】 ライン仕様を入力するライン仕様入力手段と、前記ライン仕様入力手段にて入力されたライン仕様情報を入力情報としてラインシミュレーションを実施するライン性能指標情報作成手段と、前記ライン性能指標情報作成手段で作成したライン性能指標情報からライン性能指標を標準化した改善率を計算するライン性能指標の標準化改善率計算手段と、前記ライン性能指標の標準化改善率計算手段にて計算したライン性能指標が大きい順、又は小さい順に並べ替える標準化改善率並べ替え手段と、前記並べたライン性能評価指標を表示するライン性能評価指標表示手段を有する生産シミュレーション装置を構成する。

(もっと読む)

スケジュール修正装置及びスケジュール修正方法

【課題】部品に対する連続した処理の実行の途中であっても、処理槽や搬送装置の使用時間の重複を未然に防止することを目的とする。

【解決手段】スケジュール作成装置は、作成されたスケジュールに基づいた連続した処理が複数の部品に対して並列して実行されている場合に、操作入力部によって、実行済みの処理の終了時刻又は実行前の処理の開始時刻の入力を受け付ける。そして、スケジュール作成装置は、受け付けた時刻以降に実行されるスケジュールに含まれる、クレーンの移動時間への待ち時間の付加及び処理槽による処理時間の変更を行うことでスケジュールを修正し、同一の処理槽及び同一のクレーンの使用時間に重複が生じない修正後のスケジュールを選択する。

(もっと読む)

生産計画作成装置

【課題】複数の工程を有する製造ラインにおいて、各工程の工程処理時間が頻繁に変動する場合であっても、適切な生産計画を作成することができる生産計画作成装置を提供する。

【解決手段】本発明に係る生産計画作成装置100は、製造ライン上にある仕掛品の物理状態を検出する物理状態検出装置1と、生産計画を作成する生産計画作成部Aとを備える。生産計画作成部は、物理状態検出装置で検出した仕掛品の物理状態を用いて、仕掛品を各工程で処理するための所要時間である工程処理時間を算出するステップと、算出した工程処理時間を用いて、リードタイム延長により発生するコスト、工程処理時間の短縮により発生するコスト及び納期遅れにより発生するコストの総和からなるコスト指標を演算するステップと、演算したコスト指標を最小化するように工程処理時間を更新し、該更新した工程処理時間を用いて生産計画を作成するステップとを実行することを特徴とする。

(もっと読む)

生産管理システムおよび生産管理方法、制御プログラム、可読記憶媒体

【課題】マニュアル搬送/オフライン装置がある生産ラインで、作業管理および省人化に向けたナビゲーションを行って作業の効率化および作業ミスの防止を実現する。

【解決手段】オフライン装置を含む複数の処理装置のそれぞれに固有のIDが付された各管理パーソナルコンピュータ2と、各管理パーソナルコンピュータ2とそれぞれ情報交換を可能とするホスト装置3と、複数の生産ワーク(複数の生産ロット)に各々固有のIDおよび処理情報(フロー)を付したデータカード(RF−ID)をデータカード付与装置(図示せず)から作業者に付与し、そのデータカードから作業者毎の生産情報を読み取り可能とするカードリーダ4とを有している。

(もっと読む)

部品実装方法、および、部品実装システム

【課題】実装ラインの稼働効率の低下を抑制しうる効率の良い段取り替えタイミングの報知。

【解決手段】実装ラインにおいて、第一基板201から第二基板202へ切り替わる際に、部品実装装置101の内のいずれか一つである着目装置131を第二基板202が実装できるように段取り替えする時間を取得する段取り時間取得ステップと、着目装置131よりも上流にある部品実装装置101が第二基板202の処理を開始してから着目装置131に到達するまでの時間を取得する到達時間取得ステップと、段取り時間を超える到達時間に対応する部品実装装置101を特定装置132として特定する特定ステップと、特定装置132に第二基板202が搬送される際に、着目装置131の段取り替えの開始情報を報知する報知ステップとを含む。

(もっと読む)

部品配膳・組み立てシステム

【課題】組立工場における部品の入荷作業、組立作業、および生産品種切替時の作業の誤り防止するとともに、配膳エリアの削減、作業効率向上を図る。

【解決手段】生産計画システムが作成した生産計画に基づいて製品の組立に使用する部品の組立前の入荷を指示する部品入荷指示システムと、前記部品入荷指示システムの入荷指示に応じて入荷された部品を移動可能な部品配膳台車の予め定められた部品配膳エリアへの配膳を指示し、予め与えられた製品組立指示情報を基に前記部品配膳台車の部品配膳エリアから所定の部品を取り出して部品組立作業を行うように指示する部品組立作業指示システムを備え、前記部品配膳台車には、一台の部品配膳台車で複数の品種の製品を組み立てることができ、且つ、使用する全ての部品配膳台車に収納する部品の全てが所定の作業時間内に製品の組み立てに使用されるように部品を振分けて収納する。

(もっと読む)

基板生産方法および電子部品実装装置

【課題】部品切れ等によって優先レーンでの生産が継続できなくなった場合は、他の生産可能なレーンに生産を切替え、その後、優先レーンでの生産が可能となった場合に、優先レーンに生産復帰する基板生産方法および装置を提供する。

【解決手段】複数の基板搬送レーン17、18のうち先に基板16が投入された基板搬送レーンを優先レーンに設定し、優先レーン上の基板に電子部品を実装し、優先レーン上の基板の生産が継続できなくなった場合には、他の生産可能な基板搬送レーン上の基板に電子部品を実装するように生産するレーンを切替え、その後、優先レーン上の基板の生産が継続できるようになった段階で、優先レーン上の基板に電子部品を実装するように生産復帰させるようにした。

(もっと読む)

1 - 20 / 180

[ Back to top ]