Fターム[3C100BB39]の内容

Fターム[3C100BB39]に分類される特許

1 - 20 / 310

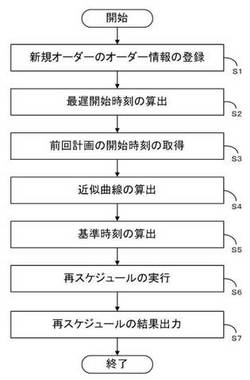

スケジュール作成方法及びスケジュール作成プログラム、並びにスケジュール作成装置

【課題】新規オーダーが注文された場合に、スケジュールの内容が大きく変わるのを防止して既に作成されたスケジュールに基づいて再スケジュールを行う。

【解決手段】 新規オーダーの納期と、その製品を製造するために通過する工程とその順序と各工程で使用する設備と各工程の作業時間と設備間の搬送時間に関するオーダー情報を登録し(S1)、新規オーダーの各工程と前回計画の各工程について作業時間と搬送時間に基づいた最遅開始時刻を算出する(S2)。前回計画の開始時刻を取得し(S3)、前回計画の開始時刻(X軸)と最遅開始時刻(Y軸)に関する近似曲線を算出する(S4)。近似曲線上の新規オーダーの最遅開始時刻に対応する前回計画の開始時刻を基準時刻として算出し(S5)、基準時刻を新規オーダーの前回計画の開始時刻とみなして、再スケジュールを実行し(S6)、結果を出力する(S7)。

(もっと読む)

生産管理システム及び生産管理方法

【課題】入力項目に変更があった場合であっても推定在庫数量を同一画面上で容易に確認すること。

【解決手段】出荷販売数量と製品及び部材の在庫数量とを格納する在庫管理データベース70と、この格納された製品在庫数量から訂正入力された出荷販売数量を減算計算する製品推定在庫数計算部30及び前記格納された部材在庫数量から訂正入力された出荷販売数量に必要な在庫部材数量を減算計算する部材推定在庫数計算部60を含む生産管理サーバ90とを設け、該生産管理サーバ90が、訂正製品数量が入力されたとき、製品推定在庫数計算部30を用いて算出した製品在庫数量を在庫数反映欄に表示させ、部材推定在庫数計算部60を用いて算出した必要部材数量を必要部材数量自動計算欄に表示させ、発注が必要な部材数量を入力するための発注数量入力欄を表示させ生産管理システム。

(もっと読む)

作業工程作成システム、作業工程作成方法、及び作業工程作成プログラム

【課題】複数の製品で同一条件の処理を行う場合には、複数の製品をまとめて炉内に入れて一括してバッチ処理を行うことができる作業工程作成システムを提供する。

【解決手段】仮日程計画作成手段2は、製品が納期内に納まるように仮日程計画を立てる。バッチ処理工程判定手段3が、納期内の所定期間に同一の処理条件で作業工程を一括処理できるバッチ処理工程が存在していると判定し、かつ、リソース容量判定手段4が、バッチ処理工程を実行させるためのリソースの容量に余裕があると判定した場合は、再日程計画作成手段5が、バッチ処理工程によって仮日程計画を修正する再スケジューリングを行う。そして、再日程計画作成手段5が、再スケジューリングによって作成された再日程計画に基づいて、バッチ処理工程を含む作業工程を立てることにより、効率的で最適な日程計画による作業工程を実現させることができる。

(もっと読む)

スケジュール作成方法及びスケジュール作成プログラム、並びにスケジュール作成装置

【課題】設備と作業者という2種類の資源を同時に考慮しながら、納期遅れや全オーダーに対するリードタイムを少なくする。

【解決手段】計算機において、オーダーの納期と通過する工程に関するオーダー情報と、割付可能な設備と作業員に関する割付可能資源と、工程毎の加工時間と、設備と作業員毎の作業可能な時間帯に関するカレンダー情報とが登録され、割付可能資源である作業者毎に割付可能な作業範囲の広さである割付自由度を計算する(S1〜5)。カレンダー情報に基づく作業表に対して、未だ割り付けていない各オーダーの未割付工程の中から割り付ける割付工程を所定の割付順序に基づいて選択し、割付自由度の最も小さい作業員及び割付可能な設備の作業可能な時間帯のうち他の工程が割り付けられていない時間帯に、過去から未来方向に向かって割付工程の加工時間を割り付けて、割付結果を登録する(S6〜S8)。

(もっと読む)

製造ライン設計装置および製造ライン設計方法

【課題】産業機械やモータ、タービンなどの個別受注製品の製造ライン設計に関して、工場レイアウトにおける仕掛り品置き場の仕掛り数(バッファ数)を適正化する製造ライン設計装置及び製造ライン設計方法を提供する。

【解決手段】製造ライン設計装置110は、製造ラインをシミュレーションにより、将来の生産能力や仕掛数を予測する生産シミュレーション実行部1112と、シミュレーション期間における最大バッファ数、平均バッファ数に対して、各工程のバッファ数の割合であるバッファ利用率を計算するバッファ利用率算出部1113と、バッファ利用効率が低い工程からバッファ数を順次削減させ、全体のバッファ数を最小化するまで繰返し演算し、工程間のバッファ数を決定するバッファ数削減実行部1115、を備える。

(もっと読む)

生産スケジュール作成装置及び生産スケジュール作成方法

【課題】複数種類の製品を生産する場合に、山崩しの対象として適切な注文の負荷を選択することで、より生産性の高いスケジュールの作成を行うことを目的とする。

【解決手段】生産スケジュール作成装置は、ある設備のある所定時間に山積みされた負荷を崩す際に、当該ある設備の当該ある所定時間に積まれている製品ごとに、次工程の設備の所定時間に積まれている製品と、当該次工程で用いる設備の処理量とに基づいて、当該次工程の設備の所定時間における処理能力の余裕状況を示す仕掛指標を算出し、最も余裕がないことを示す仕掛指標の製品を、当該ある設備のある所定時間から移動させる製品と決定し、山崩しを行う。

(もっと読む)

生産計画作成方法及び生産計画作成プログラム、並びに生産計画作成装置

【課題】休止時間帯及び稼働時間帯を考慮した上で、多少の工程能力の超過を許容しつつ、オーダーの納期を遵守した生産計画を作成する。

【解決手段】計算機において、オーダー情報と稼働予定情報を登録し、各オーダーの負荷を稼働時間区分のみで構成される所定期間内の納期以前の稼働時間区分に山積みし、時間軸の未来方向に負荷を累積した負荷累積結果を計算する(STEP1〜3)。開始時間区分を固定して、所定期間内で負荷増加率計算期間の幅を更新しつつ、負荷増加率を計算し、最大値をとる最大負荷増加率と最大負荷増加率計算期間を山崩し用負荷増加率情報に登録する(STEP4〜15)。最大負荷増加率計算期間の終了時間区分が所定期間の終了時間区分になると、山崩し用負荷増加率情報に基づいて負荷の山崩しを行う(STEP16〜18)。

(もっと読む)

生産計画作成システムおよび生産計画作成方法

【課題】鉄鋼製品の製造中に需要家の納入指示に応じて生産計画を容易に変更可能にすること。

【解決手段】生産計画作成部145が契約納期に基づいて前記鉄鋼製品の生産計画を作成し、入力部11が鉄鋼製品の使用予定日および要求重量に関する情報を少なくとも含む鉄鋼製品ごとのオーダー情報の入力を受け付け、スケジュール商品データ作成部143が前記オーダー情報の入力に応じて、作成された生産計画に基づいて、所定期間内に生産される鉄鋼製品ごとの予定重量を算出し、スケジュール商品割付部144が前記使用予定日までに前記要求重量の鉄鋼製品を納品可能なように、算出された予定重量に基づいて前記所定期間内に生産される鉄鋼製品を前記オーダー情報に紐付け、生産計画作成部145が、オーダー情報の紐付け結果に基づいて、前記生産計画を変更する。

(もっと読む)

出荷管理システム

【課題】同一品種の複数の受注間で製品の融通を可能とし、必要に応じて出荷前に受注数量と一致させるための分割処理を施すことにより、受注数量を超える余分な出荷を防止することを可能とする出荷管理システムを提供する。

【解決手段】長尺フィルムを巻き取ったロールを収納する製品倉庫を管理するストッカ管理システムと連動して、長尺フィルムを出荷する出荷管理システムであって、

フィルムの受注情報を示す受注情報データベースと、工程情報を示す工程パターンデータと、生産実績データベースと、良品率データベースと、出荷情報データベースと、受注数量に対して生産された製品数量が足りない場合に、複数の受注間でしかも同一品種のロール間で製品数量を融通して受注数量を満たすプログラムを有する演算手段と、ロールを分割する場合に用いる分割装置と、を備えたことを特徴とする出荷管理システム。

(もっと読む)

製造工期予測装置、製造工期予測方法、及びコンピュータプログラム

【課題】 製造実績データから、各通過工程パターンに属する製品が少数しか得られなくても、製造工期の予測を精度よく行えるようにする。

【解決手段】 各製品iの実績工期tiの尤度p(ti|pi,μ,v)が、実際に通過した工程の工期分布(正規分布)の平均μj、分散vjを積算することにより得られる平均μi〜、分散vi〜を有する正規分布N(μi〜,vi〜)に従うものとする。このような各製品iの実績工期tiの尤度p(ti|pi,μ,v)の積が最大となるときの工程別工期分布600を求める。そして、通過工程パターンにおいて通過していることが示されている工程の工期分布(平均μj、分散vj)の値を足し合わせることで通過工程パターン別工期分布の平均μk^と標準偏差σk^を求め、これらを用いて、通過工程パターン別工期分布PΔ(tΔ|k)を求める。

(もっと読む)

生産管理装置、工程分析方法および工程分析プログラム

【課題】生産計画と実績とを工程毎に容易に対比することを可能にする。

【解決手段】生産管理装置10は、生産計画に含まれる各工程の作業時間の予定値および実績値とを記憶する記憶部16と、予定値の工程毎の平均値に対応する第1のシンボルまたは第1の図形と、実績値の工程毎の平均値に対応する第2のシンボルまたは第2の図形とを工程毎に同じスケール上に重畳して表示させる制御部15とを備える。制御部15は、実績値の工程毎の最小値から最大値までの範囲に対応する第3のシンボルまたは第3の図形をさらに工程毎に同じスケール上に重畳して表示させてもよい。

(もっと読む)

納期達成条件自動検証システム

【課題】製造業生産ラインのボトルネック工程に対して、製品完成納期達成に必要な最低限の実行可能改善策を自動的に見出し、効果的な生産ライン改善を実現する。

【解決手段】サーバでプログラムを実行させることにより、シミュレーションモデルを用いた生産シミュレーション結果から待ち時間が発生している生産工程情報を取得する手段と、待ち時間が発生している工程情報と事前に登録した工程の生産能力改善計画情報を照合して、製品生産プロセスの最終工程から順にその生産能力改善条件を決定する手段と、工程の生産能力改善条件を反映させたシミュレーションモデルを生成する手段と、全製品が納期達成するシミュレーション結果を得た、または改善条件を全てシミュレーションモデルに反映した場合に、検証結果をレポート形式で出力する手段を実現する。

(もっと読む)

フォーキャスト生産管理システム

【課題】部品取引先に対して必要部品情報を公開する情報公開手段を有するとともに、製品の仕様、その納期変更に対応する。

【解決手段】本発明のフォーキャスト生産管理システムSは、製品の受注前に将来に製作する製品とその数の製品情報を製作製品記憶部501に登録する受注前製品情報登録手段16と、製品情報を前記将来の期間より短期の製品情報に展開するとともに展開製品情報記憶部520、G10に登録する展開製品情報登録手段16と、展開した製品情報を修正する予告情報修正手段16と、製品情報の製品を部品レベルに展開した部品個々の必要期限を含む未発注の部品情報を提示する未発注情報提示手段14と、実注文手配済みの部品レベルに展開した部品の部品情報を提示する実注文情報提示手段14と、未発注・実注文情報提示手段14の部品情報を公開する公開手段60、81とを具備する。

(もっと読む)

棚残管理支援システム

【課題】生産進捗状況に応じた材料費、加工費、および経費を含む仕掛金額の把握を可能とし、リアルタイムな棚残管理を支援する棚残管理支援システムを得ること。

【解決手段】生産単位毎のオーダ番号、あるいはオーダ番号と分割ロット番号とが入力された時点で、生産単位毎に記憶部2に記憶された生産単位別情報元システム定義データ200に基づいて読み出した各工程情報、オーダ情報、購買情報、および原価情報に基づいて、各工程毎の実績リードタイムを示す工程実績情報と、経費、加工費、および材料費の推移を示す仕掛金額情報とを生成し、工程実績情報と仕掛金額情報とを組み合わせて、各工程の実績リードタイムと、経費、加工費、および材料費の各予定総額に対する比率とを時系列に並べた工程実績・仕掛金額グラフ300を生成して表示部3に出力する工程実績・仕掛金額情報生成部1を備える。

(もっと読む)

生産スケジュール作成装置及び生産スケジュール作成方法

【課題】連続生産を行う工程を含む生産ラインにおいて、より生産効率の高い生産スケジュールを作成することを目的とする。

【解決手段】生産スケジュール作成装置は、複数の製品を連続して処理する工程において、連続して処理できる製品同士であるか否かを示す接続条件を記憶しておき、受注した製品のうちの一部の製品であって、前記生産ラインで生産する予定の複数の製品である生産予定製品を生産した場合に、前記1工程において、前記生産予定製品を順に処理した場合に、前記接続条件を満たさない接続箇所を検出し、前記接続箇所を検出した場合に、当該接続箇所の前後のいずれの製品とも前記接続条件を満たす製品である接続製品を、前記受注した製品であって、前記生産予定製品以外の製品である受注残製品のうちから抽出する。

(もっと読む)

基準在庫設定装置及び基準在庫設定方法

【課題】1件当たりの注文量のバラツキが大きい部品であっても、適正な安全在庫を求めることができる基準在庫設定装置を得る。

【解決手段】入力手段1により、部品と期間を入力すると、購買実績DB12と需要実績DB13を参照して、入力された期間及び部品について、購買実績リードタイム算出部34により購買実績リードタイムLを算出し、短納期確率算出部36により、購買実績リードタイムLより短い要求リードタイムの確率である短納期確率Pbを算出し、短納期要求度合い算出部35により、購買実績リードタイムLより短い要求リードタイムの平均値と購買実績リードタイムLとの比である短納期要求度合いStを算出し、さらに要求数量の平均値χ及び標準偏差σを算出して、基準在庫量算出部24が、これらをパラメータとする式(3)により、基準在庫量SSを算出する。

(もっと読む)

部材割付システム

【課題】k種類の長方形の原材料から、長方形のm個の製品を切り出し、その歩留を最大にする。既存の線材を対象にした探索法を面材に適用する。

【解決手段】予め求めた初期実行可能解の目的関数の値を最大値とし、原材料の使用枚数について緩和された制約条件式0≦xi≦1を設定してシンプレックス演算処理をする。その結果得られた目的関数の値を最小値として、その範囲の目的関数の値をとる原材料の使用枚数の組合せを列挙する。その後、原材料の使用枚数の組合せを固定した制約条件でシンプレックス演算処理を実行し、得られた複数の非整数解を所定の評価式で評価する。初期実行可能解を面材固有のFF法により求め、探索の結果をFF法に当てはめて、板取りと切断順を出力する。

(もっと読む)

操業ルール作成方法及び生産物流計画作成方法

【課題】ボトルネック工程の発生を抑制する操業ルールを作成すること。

【解決手段】CPU13が、生産物流シミュレーションによって所定期間内における設備の処理量を算出し、設備の処理量と処理計画量とを比較することによって生産物流ラインにボトルネック設備が存在するか否かを判別する。そして、CPU13は、ボトルネック設備が存在する場合、ボトルネック設備を含む周辺設備の稼働計画を変更して再度生産物流シミュレーションを実行し、生産物流シミュレーションの結果と稼働計画の変更内容とを関連付けして操業ルール情報として記憶する。

(もっと読む)

取り合せ計画立案装置、取り合せ計画立案方法およびコンピュータプログラム

【課題】ロット後半でも材料の切捨長が少なく、材料1本毎から取り合せる注文の本数が平準化された取り合せ計画の立案装置を提供する。

【解決手段】材料の先頭から順次取り合せ(鋸断パターン)を求める取り合せ計画立案装置は、(1)材料の先頭から複数本の未取り合せ材料に対して複数の取り合せ候補(鋸断パターン)を算出し、当該複数材料に付加して新たな取り合せ計画を作成する(鋸断パターン算出部)。次に、(2)各新たな取り合せ計画の評価値を評価関数より計算し(取り合せ計画評価部)、(3)評価値の良い順に設定個数の取り合せ計画を選択し、それ以外は削除する(取り合せ計画選択部)。取り合せ計画立案完了条件を満たすまで(1)〜(3)の処理を繰り返し、1つのロットに対して複数の取り合せ計画を求める。最後に、(4)複数の取り合せ計画から評価値の最も優れた計画を当該ロットの取り合せ計画として決定する(取り合せ計画決定部)。

(もっと読む)

組立優先度付けシステム

【課題】複数のオーダの納期が同じ場合にも、サブユニットラインでのサブユニットの組立優先を指示する組立優先度付けシステムを得る。

【解決手段】コンピュータ3の仕掛数計算プログラム35により、サブユニットの組立実績とメインラインの組立着手情報とに基づいて、サブユニットライン及びメインライン間の仕掛数を計算し、コンピュータ5のオーダ別品揃え率計算プログラム508で、仕掛数に基づいて、各オーダの品揃え率を計算し、次いで、サブユニットライン組立優先度付けプログラム510により、品揃え率の高いオーダの未組立のサブユニットを優先的に組み立てるように優先度を付け、品揃え率が同じであれば、オーダごとの売上金額により優先度を付け、このオーダごとの売上金額も同じであれば、オーダごとの仕掛占有面積により優先度を付けるようにした。

(もっと読む)

1 - 20 / 310

[ Back to top ]