Fターム[3D203CB05]の内容

車両用車体構造 (101,630) | 共通要素、共通機能 (17,946) | 組付 (11,244) | 離脱不能固定 (4,269) | 溶接 (3,228) | 連続溶接(レーザー、摩擦撹拌接合含む) (228)

Fターム[3D203CB05]に分類される特許

1 - 20 / 228

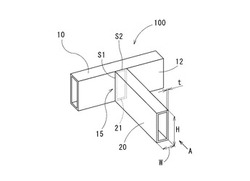

フレーム構造体の組立方法

【課題】角筒状のフレーム材同士を突き合わせて溶接を施すにあたり、溶接に伴う変形を抑制するとともに、溶接部の接合強度を確保することができるフレーム構造体の溶接方法を提供する。

【解決手段】角筒状の一方のフレーム材10(サイドフレーム)の側面に、角筒状の他方のフレーム材20(クロスフレーム)の端面を突き当てた状態で、その突き当て部を溶接することにより、フレーム構造体100を組立てるフレーム構造体の組立方法であって、クロスフレーム20の端面21の周縁を構成する辺のうち、長さの長い長辺S1を溶接する際には、その長辺S1の長さを二つ以上に分割して溶接する。

(もっと読む)

自動車の前部車体構造

【課題】 バンパービームに入力された衝突荷重をフロントサイドフレームにより多く配分してフロントピラーに加わる荷重を低減する。

【解決手段】 オフセット前面衝突により左右一方のフロントサイドフレーム11よりも車幅方向外側のバンパービーム16に衝突荷重が入力した場合には、バンパービーム16は左右他端側を支点Pとして左右一端側が後方に回動するが、このとき前記支点Pに近い左右一端側のフロントサイドフレーム11に入力する荷重F1は、前記支点Pから遠い左右一端側のロアメンバ14に入力する荷重F2よりも大きくなる。これにより、衝突荷重の多くの部分をフロントサイドフレーム11に優先的に配分し、ロアメンバ14からアッパーメンバ13を介してフロントピラー12に伝達される荷重を最小限に抑えることができる。

(もっと読む)

自動車用構造体

【課題】車体構造体を主にアルミニウム合金製の部材で構成した場合であっても、現状の自動車車体の組立ラインを利用して車体の組立を行うことが可能な自動車用構造体の提供。

【解決手段】自動車構造体は、開口側の端縁に沿って一対のフランジ2bが長手方向に略平行に延出されたアルミニウム合金製の構造部材2と、構造部材2の開口2aの全体を覆うカバー3とを有している。そして、フランジ2bと平板カバー3の重ね合わせ部に対して、摩擦撹拌用プローブ4bを構造部材2のフランジ2b側から押し込んで移動させることにより、長手方向に沿って構造部材2と平板カバー3とを摩擦撹拌接合するようにした。構造部材2および平板カバー3を摩擦撹拌接合することにより閉断面が形成される。

(もっと読む)

樹脂板材の結合構造および樹脂板材の結合方法

【課題】 連続繊維シートを埋設した熱可塑性樹脂の板材を複数枚重ね合わせて熱溶着部で結合する際の強度を高める。

【解決手段】 連続繊維シート25を埋設した熱可塑性樹脂26の板材22c,23aを複数枚重ね合わせて熱溶着部24で結合する際に、複数枚の板材22c,23aは熱溶着部24において断面U字状に屈曲し、その部分で連続繊維シート25が剪断力の方向に対して直交する方向に延びているため、熱溶着部24において単に平坦な板材の樹脂どうしを熱溶着する場合に比べて剪断荷重や剥離荷重に対する強度を高めることができる。しかも板材22c,23aにボルト孔やリベット孔を形成する必要がないため、加工工数が節減されてコストダウンに寄与することができるだけでなく、ボルト孔やリベット孔に応力が集中したり、ボルト孔やリベット孔の加工時に熱可塑性樹脂26と連続繊維シート25とが剥離したりして強度低下の原因となるのを防止することができる。

(もっと読む)

車両用フレーム構造およびその製造方法

【課題】金属板の溶接時に発生する溶接熱によって補強体や発泡接着剤が損傷することを防止できる車両用フレーム構造およびその製造方法を提供することを目的とする。

【解決手段】フレーム本体10は、2枚の金属板11、12をフレーム本体10の内外方向で重ね合わせた重ね合わせ部14を有し、補強体20は、重ね合わせ部16から所定の間隔を隔ててフレーム本体10の内方側に配置されると共に、重ね合わせ部14の内壁に発泡接着剤40で接合されており、重ね合わせ部14に位置する2枚の金属板11、12のうち、少なくともフレーム本体10の最も内方側に位置する第1金属板11には、補強体20から離間するようにフレーム本体10の外方側へ突出する凸部11bが設けられ、該凸部11bにて溶接が施されている。

(もっと読む)

車両用フレーム構造およびその製造方法

【課題】金属板の溶接時に発生する溶接熱によって発泡接着剤が損傷することを防止できる車両用フレーム構造およびその製造方法を提供する。

【解決手段】フレーム本体10は、2枚以上の第1、第2金属板11、12をフレーム本体10の内外方向で重ね合わせた重ね合わせ部14を有し、補強体20は、重ね合わせ部14から所定の間隔を隔ててフレーム本体10の内方側に配置されると共に、重ね合わせ部14の内壁に発泡接着剤40で接合されており、重ね合わせ部14では、2枚以上の第1、第2金属板11、12に溶接が施され、重ね合わせ部14の内壁と補強体20との間には、溶接が施されることにより形成された溶接痕15と対応する位置に、発泡接着剤40が途切れた接着剤非配設部41を設けた。

(もっと読む)

車体後部構造

【課題】受け部材を車両へ容易に配置しつつ、車両後面衝突時の衝撃荷重を車体フロアに伝達する。

【解決手段】車両10では、ブラケットユニット50は、リヤシートの取付フレーム44と共に、ボルト42及びウェルドナットによってセンタフロアパネル18に共締めされている。これにより、リヤシートを締結させるセンタフロアパネル18の取付け部位(ウェルドナット)において、ブラケットユニット50がセンタフロアパネル18に取付けられるため、ブラケットユニット50を車両10に容易に配置できる。また、ブラケットユニット50はセンタフロアパネル18に締結されるため、スペアタイヤからブラケットユニット50へ入力された衝撃荷重をセンタフロアパネル18に伝達できる。

(もっと読む)

構造用継手部材及びその製造方法

【課題】構造用継手部材の一部位を起点として枝分かれする複数の閉じた突出部を有し、かつ、複数の閉じた突出部の突出高さを、所望の高さ、例えば他部品を溶接等で連結するのに必要な高さを確保できる構造用継手部材を提供することを目的とする。

【解決手段】中空の主管部の外周面に少なくとも2つの閉じた突出部が一体成形されており、前記2つの閉じた突出部は、前記主管部の主軸まわりに45度以上135度未満の角度をなして配置され、前記2つの閉じた突出部の各端面の前記主管部への投影面である交差面のいずれもが、該交差面の一部分のみで、前記主管部の主軸に対して垂直な面を互いに共有し、前記交差面の一部分の面積が、前記交差面それぞれの面積に対して30%以上90%以下であり、かつ、前記2つの閉じた突出部それぞれの突出高さが0.3D以上であることを特徴とする(Dは、前記構造用継手部材の成形前の素管外径)。

(もっと読む)

車両用衝撃吸収部材

【課題】 所定のピッチで軸方向に配置された複数の接合部で二つ以上の金属板材を接合して管状に形成された車両用衝撃吸収部材を、所望の形状に座屈変形させる。

【解決手段】 車両用衝撃吸収部材11は、第1、第2金属板材12,13を所定のピッチPで配置された複数の溶接部14で接合して管状に形成され、その軸方向の少なくとも一部の領域には前記ピッチPと同じピッチPで複数のビード15が設けられ、溶接部14の位置とビード15の位置とは軸方向にずれている。よって、車両用衝撃吸収部材11に軸方向の荷重が入力して蛇腹状に圧壊するとき、それが折れ曲がるビード15の位置が剛性の高い溶接部14に一致しないようにし、溶接部14で折れ曲がって車両用衝撃吸収部材11の座屈形状が不均一になったり、車両用衝撃吸収部材11が倒れたりするのを防止することで、エネルギーの吸収効果を高めることができる。

(もっと読む)

車両前部構造

【課題】車両前部との衝突によって車幅方向に広がりを備えていない障害物がフロントサイドフレームの車幅方向外側から侵入した時であっても、この障害物が車室内に侵入することをより確実に抑制できる車両前部構造を提供する。

【解決手段】サイドシル4の前部とフロントサイドフレームの後端部とを連結するようにダッシュパネル2に沿って延びる閉断面14を備え、該閉断面14には、その下面を形成するトルクボックス部材13を備えた車両前部構造であって、トルクボックス部材13は、フロアフレーム9とサイドシル4の前部とを連結しており、フロアフレーム9とサイドシル4の前部とを連結する連結部分には、補強部材としてのガセット15を設けた。

(もっと読む)

連続接合構造部材

【課題】連続接合を用いて製造する構造部材(連続接合構造部材)において、その形状・寸法を適切に規定することにより、効果的に曲げ剛性を向上させることができる連続接合構造部材を提供する。

【解決手段】ハット形状の横断面を有するハット形状部品11と、そのハット形状部品11の開口部を閉じるための平板部品12とを連続接合してなる連続接合構造部材10Pであって、横断面積Sが2500mm2以上30000mm2以下、長さLが200mm以上600mm以下であることを特徴としている。

(もっと読む)

異材接合構造体の接合方法

【課題】接合界面の際まで塗装を行うことができる異材接合構造体の接合方法を得る。

【解決手段】本発明の異材接合構造体の接合方法は、鋼製部材12と軽金属材14とを重ね合わせて、非溶融の状態で摩擦により撹拌させて接合する異材接合構造体の接合方法において、鋼製部材12に塗装を施す塗装工程S1と、軽金属材14の鋼製部材12との接合部に回転ツール54を回転させながら押し込み、このときに発生する摩擦熱で軽金属材14の接合部を軟化及び塑性流動させることにより、鋼製部材12と軽金属材14とを接合する接合工程S4とを含むことを特徴とする。

(もっと読む)

車両用サイドシル構造

【課題】前面衝突またはオフセット衝突に対する高い引張強さを確保しつつ材料費を高騰させず、車体の軽量化も可能な車両用サイドシル構造を提供することを目的とする。

【解決手段】サイドシルインナパネル124と、サイドシルインナパネル124に接合されるサイドシルストレングス125とを有し、サイドシルストレングス125は、車体前方から後方へ順次接合された前部部材125−1、中部部材125−2、および後部部材125−3の3つの部材を含み、これら3つの部材の板厚(t1、t2、t3)は前部部材125−1、中部部材125−2、および後部部材125−3の順で次第に小さくなる。

(もっと読む)

サブフレーム構造体

【課題】所望の剛性・強度を確保すると共に、衝撃吸収性能を向上させ、しかも、軽量化を達成すること。

【解決手段】車両前後方向に分割された略コ字状の鉄鋼製の前部サブフレーム12と、アルミニウム合金等の軽金属製の後部サブフレーム14とから構成され、前部サブフレーム12は、プレス成形によって成形されたプレス成形体からなり、後部サブフレーム14は、ダイカスト成形によって成形されたダイカスト成形体からなり、前部サブフレーム12の薄板部26の上面に後部サブフレーム14の左右リヤサイド部36a、36bが重ね合わせられた状態で、摩擦撹拌接合によって接合される。

(もっと読む)

異材接合構造体

【課題】異種金属同士を摩擦撹拌接合した場合であっても、接合部位の裏面における電着塗装膜の剥離を防止すること。

【解決手段】前部サブフレーム12の延出部202を、2枚の鉄鋼製の薄板206a、206bを積層して形成し、前記薄板206a、206bには、それぞれ電着塗装膜208a〜208cが形成され、前部サブフレーム12のフランジ部202と後部サブフレーム14のフランジ部40とが重ね合わせられ、重ね合わせ面の垂直方向で、且つ、後部サブフレーム14のフランジ部40側から前部サブフレーム12のフランジ部202側に向かって接合ピン54を回転進入し、溶接ピン54の先端部が積層された薄板206aに当接するまで回転挿入されて摩擦撹拌接合される。

(もっと読む)

車体のルーフサイド構造

【課題】自動車のロールオーバーによる骨格部分の乗員側への突出を防止する対策および前面衝突による必要強度・剛性を骨格フレーム構造の複雑化や成形性・組立性の劣化を起こさず、しかも、板厚増加による自動車質量の増加をもたらせない。

【解決手段】ルーフサイドレール8を、車体外側に位置するアウタパネル8−1と車室側に位置するインナパネル8−2とで構成し、アウタパネル8−1とインナパネル8−2との間に、アウタパネル8−1に対して空間部が存するように配設した補強部材10が、その長手方向両端部にそれぞれルーフサイドレール8に接合するための端部側稜線を有する接合フランジ部10bを有すると共に、補強部材10の接合フランジ部10bにおける両端部側稜線10aの間に、インナパネル8−2側に突形状を呈する折曲部10cを形成することにより中間部稜線10dを設けた。

(もっと読む)

サブフレーム構造体

【課題】接合部位における閉断面を大きく設定することができると共に、所望の剛性・強度を確保すること。

【解決手段】前部サブフレーム12の左右サイドメンバ22a、22bには、車両後方側に延出した薄板部26が設けられ、前部サブフレーム12の左右サイドメンバ22a、22bの上面に後部サブフレーム14の左右リヤサイド部36a、36bを重ねてフランジ部28、40同士を接合し、前部サブフレーム12の左右サイドメンバ22a、22bと後部サブフレーム14の左右リヤサイド部36a、36bとによって閉断面が形成され、前部サブフレーム12の左右サイドメンバ22a、22bと後部サブフレーム14の左右リヤサイド部36a、36bとをボルト40で締結する。

(もっと読む)

異材接合構造体

【課題】シール部材の散らばりを防止しつつ、錆びの原因物質が浸入することを回避すること。

【解決手段】鉄製材料からなる前部サブフレーム12とアルミニウム合金等の軽金属製材料からなる後部サブフレーム14の各フランジ部28、40間にシール材58を介装させ、前部サブフレーム12よりも外方に突出した後部サブフレーム14のフランジ部40の側縁部40aを下方に向けることにより、前部サブフレーム12の側端面28aとの間で凹部42を形成し、前部サブフレーム12及び後部サブフレームの側部からはみ出したシール材58が凹部42内に溜まって固化する。

(もっと読む)

車体側部構造

【課題】衝撃エネルギーを初期の段階で吸収し得る構造を備える車体側部構造を提供する。

【解決手段】上下方向に延出するセンタピラー2と、センタピラー2の下部において車体前後方向に延出するロッカー3を有する。センタピラー2は、車体外側に設けられるアウタ部材2aと、車体内側に設けられるインナ部材2bを有し、アウタ部材2aとインナ部材2bによってセンタピラー2の本体部が筒状に形成される。アウタ部材2aは、センタピラー2の筒状の本体部からロッカー3に沿ってさらに下方に延出する延出片2a2を有する。延出片2a2の下側領域には、ロッカー3の車幅方向の外側に溶接される下側固着部2cが形成される。延出片2a2の上側領域には、センタピラー2が車体外方から力を受けた際にセンタピラー2の長手方向に伸長し得る伸長部2dが形成される。

(もっと読む)

車体のシーム溶接構造

【課題】少なくとも3枚の鋼板が重合する溶接部を高い強度でシーム溶接できるようにする。

【解決手段】縁部に沿って接合フランジを有する4枚の鋼板は、その接合フランジが重合する重合部を一対の溶接ローラ38で挟持して溶接ラインに沿って移動させながら、高電流・高速度のシーム溶接と低電流・低速度のシーム溶接とが交互に行われる。重合部における接合フランジのうち、一方の溶接ローラ38に接触する薄板部位は、表面側の溶け込みが大きい高電流・高速度のシーム溶接によって強固に溶接され、他方の溶接ローラ38に接触する厚板部位は、内部側の溶け込みが大きい低電流・低速度のシーム溶接によって強固に溶接されるため、従来は困難であった厚板を含む少なくとも3枚の鋼板をシーム溶接を連続的に行うことが可能になって作業効率が向上する。

(もっと読む)

1 - 20 / 228

[ Back to top ]