Fターム[3E075DB03]の内容

紙容器等紙製品の製造 (16,236) | 製造工程(切断、罫線入れ) (1,782) | 刃の運動 (442) | 往復動 (264)

Fターム[3E075DB03]に分類される特許

1 - 20 / 264

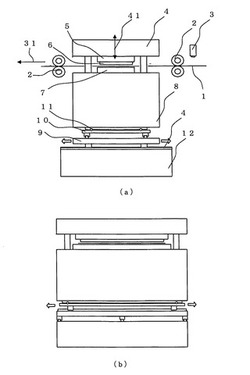

製袋断裁打ち抜き装置

【課題】トムソン型の打ち抜き装置を備えた製袋機において、運転中に起こる製袋フィルムの蛇行や、送りピッチの変化によって製袋品の絵柄に対して、打ち抜き位置が変わってしまう場合に、製袋機を停止させずに打ち抜き部の位置調整を可能とした製袋断裁打ち抜き装置を提供する。

【解決手段】間歇走行する製袋フィルムを打ち抜くトムソン型の打ち抜き部を備えた製袋断裁打ち抜き装置であって、製袋フィルムを打ち抜くトムソン刃とトムソン刃に対向する位置に設けられた刃受け台を有する製袋フィルム打ち抜き部と、走行中の製袋フィルムのX、Y、Θの方向のずれ量を測定する手段と、測定されたずれ量に応じて製袋フィルム打ち抜き部の位置調整量を算出する手段と、算出された位置調整量に応じて製袋フィルム打ち抜き部を製袋機が運転中に移動する手段と、を備えたことを特徴とする製袋断裁打ち抜き装置。

(もっと読む)

荷札

【課題】 粘着剤層を被覆する剥離紙を剥がして捨てることなく、荷札を取り付ける際に

、作業性に何ら問題なく、簡単に取付けることが可能である荷札を提供する。

【解決手段】 本発明は、短冊状に裁断されて使用される連続基材からなる荷札であって、荷札となる連続基材の一方の面に、連続基材のエッジから距離eとなる位置に幅bでストライプ状の剥離層が設けられ、前記剥離層の上に幅cでストライプ状の粘着剤層が設けられ、距離eと幅bと幅cはe>b>cの関係にあり、かつ、前記粘着剤層が設けられた面が凹状となるように連続基材に筋押し加工が施され、前記粘着剤層が内側となるように筋押し加工が施された位置から連続基材が二つ折りされ、前記粘着剤層と対向する連続基材とが接着されていることを特徴とする荷札により上記の課題を解決した。

(もっと読む)

包装フィルム用折り線形成装置

【課題】 加熱温度を高くしてもべたつくこと無く、小さい圧力でも折り線が形成できて傷を付けることなく帯状フィルムの横方向に折り線を形成すること

【解決手段】 帯状フィルム1の加熱により溶融するシーラント面側に冷水を流す配管34が内蔵された冷却側折り癖部材31を配置し、帯状フィルムの非シール面側にヒータ36が内蔵された加熱側折り癖部材32を備える。冷却側折り癖部材の対向面には冷却側挟持刃36を備え、加熱側折り癖部材の対向面には加熱側挟持刃37を備える。冷却側挟持刃と加熱側挟持刃とで帯状フィルムを挟み込んで加熱しながら加圧することで、しっかりと折り線を形成する。

(もっと読む)

粘着ラベル及びラベル発行装置

【課題】剥離紙を用いず、資源節約や環境負荷を低減し、厚さを薄く形成することができるので長尺捲きが可能となる粘着ラベル1を提供する。

【解決手段】粘着ラベル1を、表示層2と、表示層2に設置された粘着層3と、粘着層3に設置された機能層4と、を備え、当該機能層4は、加熱することにより開口して粘着層3が露出するようにした。その結果、機能層4を低活性化エネルギーで安定して開口でき、携帯型のラベル発行装置10に好適である。

(もっと読む)

包装用箱およびその製造方法

【課題】内部に物品を収容し易く、封緘を容易に行うことができる包装用箱とその製造方法を提供する。

【解決手段】断面8角形の筒状の胴体部5をなす2つの半胴体部10A,10Bが、8角形の辺E1を通る中央折り目線41において開閉自在に接続しており、これらが閉じた状態にあるとき、8角形の辺E1と対向する辺E2において半胴体部10A,10Bの側縁が当接する。そのため、半胴体部10A,10Bを封緘する場合には、半胴体部10A,10Bの側縁同士が接触する8角形の辺E2の平らな面をテープ等で止めればよいため、極めて容易に封緘を行うことが可能であり、簡易な構成の封緘機で自動的に封緘を行うことができる。

(もっと読む)

種子梱包装置

【課題】作業員の労力を小さくすることができ、製造される種子ネットの品質を安定させることができる種子梱包装置を提供すること。

【解決手段】種子梱包装置1は、内部に種子が梱包され両端部がシール部材によって熱溶着された種子ネット4を製造するものであり、送出部10と、第1溶着部20とを備える。送出部10は、ネット部材2を送り出す部分である。第1溶着部20は、送出部10から送り出されるネット部材2を切断し、切断したネット部材2の一端部を溶着シール23及びネームシール24が重なり合う状態でヒータ22を用いて熱溶着して、一端部が閉じられたネット袋3を形成する部分である。この種子梱包装置1には、送出部10を覆うカバー53と、第1溶着部20のヒータ22が放出する熱をカバー53内に送り込む送り込み機構60とが設けられている。

(もっと読む)

シート打ち抜き型用の面版及びシートの打ち抜き方法

【課題】 ダンボールシートのように厚みがありシート内に空洞が多く形成された内部構成のシートにおいても、糸状の屑や紙粉の発生を少なくした構造の面版を提供する。

【解決手段】 面版1は、押罫部材に相対する位置に押罫用溝103が形成された基板2からなり、基板2の上面2a側で打抜刃26に相対する位置には、ダンボールシート100を打ち抜くに際して打抜刃26を受けるための打抜用溝6が形成されており、基板2の上面2a側で押罫用溝103で囲まれた第1のエリアが、当該エリアにてシートを押し潰さないために所定深さで窪んでその底面が平坦な窪み7が形成されており、かつ、打抜用溝6と押罫用溝103とで囲まれた第2のエリア4が、当該エリアにてシートを押し潰さないために貫通している。

(もっと読む)

製袋装置

【課題】簡単な構成でフィルム材の搬送時の振動或いは装置の振動に起因するフィルム材の蛇行や斜行を修正するとともに、連続動作中の監視や調整の時間および構成を軽減あるいは不要とし、フィルム材の送り速度の高速化が可能で、生産効率が向上される製袋装置を提供すること。

【解決手段】袋状包装容器の製袋装置100であって、フィルム材Fの表面に設けられたマークMを複数の位置で同時に認識する光学検知手段140と、斜行補正手段150を有すること。

(もっと読む)

製袋装置

【課題】簡単な構成で張力変動を防止するとともに、正確な初期条件の設定を可能とし、連続動作中の監視や調整の時間および構成を軽減あるいは不要とし、フィルム材の送り速度の高速化が可能で、生産効率が向上される製袋装置を提供すること。

【解決手段】袋状包装容器の製袋装置100であって、張力検出ロール163の張力センサ164の検出値に応じて連続送り速度を制御する張力制御手段165を有すること。

(もっと読む)

商品情報表示用取付け資材およびその取付け方法

【課題】より視認性および訴求効果が高く、商品への取付け作業性および取外し作業性に優れ、必要な情報量を表示可能であって、製造にあたって無駄になる部分がない商品情報表示用取付け資材およびその取付け方法を提供すること。

【解決手段】資材本体21には、取付け用開口部23を開口形成可能な開口部用切り目22と、開口部用切り目22に連続して延びて連続開口部26を開口形成可能な連続支持領域用切り目25と、を形成するとともに、開口部用切り目22により取付け用開口部23の内方部に画成される表示用自由揺動領域24と、連続支持領域用切り目25により連続開口部26の内方部に画成される連続支持領域27と、連続支持領域27を資材本体21に一体的に接続可能な接続部28と、を有することを特徴とする。

(もっと読む)

製袋機

【課題】横ヒータ6、横冷却部材7などの複数の可動ユニットを有し、プラスチックフィルム1によってプラスチック袋を製造する製袋機において、製袋機を運転する前、各可動ユニットを移動させ、その位置を調整するとき、その作業が容易であるようにする。

【解決手段】製袋機に複数の駆動機構が組み合わされ、各駆動機構が各可動ユニットに設けられる。駆動機構は各可動ユニットを移動させるためのものである。さらに、製袋機に複数の操作スイッチが組み合わされ、各操作スイッチが各可動ユニットに対応し、各操作スイッチによって可動ユニットの駆動機構が駆動され、対応する可動ユニットが移動し、その位置が調整される。

(もっと読む)

ラベル作成用処理プログラム及びラベル作成処理方法

【課題】ラベルのサイズを自動的に決定することで操作負担を低減し、操作者の利便性を向上する。

【解決手段】操作端末10の制御回路102は、対象物Fの実寸法Bを決定する基準となる基準物Kの実寸法Aを取得し、タッチパネル112に表示される基準物Kの表示寸法A′と貼り付け領域Zの表示寸法B′との寸法比A′/B′を取得し、取得された基準物Kの実寸法Aと寸法比A′/B′とを用いて、貼り付け領域Zの実寸法Bを算出し、算出された貼り付け領域Zの実寸法Bに基づき、対象物Fに貼り付けるラベルLのサイズを設定するための、ラベル作成用処理プログラムを実行する。

(もっと読む)

ラベル材料のカス取り装置およびそのカス取り方法

【課題】ラベル材料のカス取り操作にともなう粘着剤の一部が商品としてのラベル片に付着することを防止し、カス取り操作後の手作業による粘着剤の拭取り作業などを不要としたラベル材料のカス取り装置およびそのカス取り方法を提供する。

【解決手段】転向部21においてラベル材料1を転向させて台紙5および不要ラベル部分6をラベル片7から分離することに着目し、切断部9の下流側に配置する転向部21と、転向部21によりラベル材料1を転向させてラベル片7のみを台紙5および不要ラベル部分6から分離して受け取る受取り再仮着部22と、転向部21において転向してきた台紙5から不要ラベル部分6を取り除くカス取り部24と、を有し、カス取り部24において不要ラベル部分6を取り除いた状態の台紙5に、受取り再仮着部22においてラベル片7を再仮着させる。

(もっと読む)

シュリンクフィルム付台紙の製造方法

【課題】台紙の形状に係わらず、また、台紙に対して筒状のシュリンクフィルムの角度を変えて、貼着することができるシュリンクフィルム付台紙の製造方法を提供する。

【解決手段】筒状のシュリンクフィルムを台紙に貼着したシュリンクフィルム付台紙の製造方法であって、(a)長尺の筒状のシュリンクフィルムを定形に断裁する断裁工程、(b)断裁された筒状のシュリンクフィルムを1枚ずつ分離した状態で搬送するフィルム搬送工程、(c)搬送されてきた、断裁された筒状のシュリンクフィルムに接着剤を塗布する接着剤塗布工程、(d)接着剤が塗布された筒状のシュリンクフィルムに、接着剤を介して台紙を貼着する台紙貼着工程、を備える。

(もっと読む)

ジッパー支持部材

【課題】ジッパーの先端を融着する手段を設けなくとも、或いは、ジッパーの先端を融着する手段において十分に先端が融着されなかった場合であっても、ジッパーをシート間に確実に挿入することができる手段を提供する。

【解決手段】対向配置される一対の帯状シートの外面側に設置され、前記シートに接近する方向に移動可能な熱盤と、前記帯状シートの内面間の隙間に対して進入移動すると共に退出移動する熱盤受け部材1とを有し、前記熱盤受け部材1は、ジッパーのジッパー係合部が挿通されるスリット部12と、ジッパー係合部の両側に形成されたジッパー溝部に挿入されてジッパーを支持する支持受け部11a、11bと、前記ジッパー溝部に挿入されてジッパー係合部に当接する突状部材13とを有することを特徴とするジッパー取付装置。

(もっと読む)

複合シート、及び複合シートの製造方法

【課題】切断端面の見栄えが良い複合シート、及びキリコが生じない複合シートの製造方法を提供する。

【解決手段】平面状をなす平面フィルム11と、この平面フィルム11に重ね合わせて接合された立体構造をなす立体フィルム12とを備えた連続複合シートSを切断して、前記立体フィルム12が前記平面フィルム11と略垂直な切断端面14を備えている複合シート1を製造する方法であって、前記連続複合シートSの切断すべき箇所S1を刃9に対応する切断位置21に配置するとともに、前記切断位置21の両側において連続複合シートSを保持し、その保持状態を維持しつつ平面フィルム11と直交する方向から前記刃9を入れて前記連続複合シートSの切断すべき箇所S1を切断して前記切断端面14を有した複合シート1を得ることを特徴とする。

(もっと読む)

袋製造装置および袋製造方法

【課題】チューブ状の樹脂材料をチューブの中心軸と直角方向に二折りして一端部を融着してなるビニール袋を量産することのできる袋製造装置および袋製造方法を得ること。

【解決手段】樹脂製の薄い可撓性のチューブを所定幅の長尺物の形状に押しつぶした状態で巻回した樹脂ロールから繰り出された長尺物は、三角板を使用した第1および第2の折り畳み手段12、13によって搬送方向と直交する方向に順次折り畳まれる。この後、ヒートシール手段14で所定間隔を置いてヒートシールされた長尺物は切断手段15で切断されて個々の袋となる。

(もっと読む)

段ボール箱及びその抜型

【課題】トレーとした状態での強度を確保すると共に、包装状態での胴膨れを防止する効果を向上させる。

【解決手段】稜部罫線1を介して立面板2と平面板3とを連設し、立面板2に、その両端間に亘る開封用の引裂帯7を設け、引裂帯7は、周期的に湾曲した2本の波状切目線7aにより形成し、各切目線7aは、段ボールの表裏に貫通する全切部7bと、段ボールが裏側から厚さ方向の途中まで切り込まれた半切部7cとが断続するリード線とし、立面板2と平面板3とを稜部罫線1沿いに折り曲げて製箱し、引裂帯7による引裂きに伴いトレー状態とする引裂帯付き段ボール箱において、前記引裂帯7を形成する2本の波状切目線7aのうち、少なくとも下方の切目線7aには、基本波形の谷部に対向する稜部罫線1から離れるように膨出する膨出部7eを設けて、荷重によるモーメントへの対抗力を高める。

(もっと読む)

ジッパー取付手段

【課題】ジッパーの先端を融着する手段を設けなくとも、或いは、ジッパーの先端を融着する手段において十分に先端が融着されなかった場合であっても、ジッパーをシート間に確実に挿入することができる手段を提供する。

【解決手段】対向配置される一対の帯状シートの外面側に設置され、前記シートに接近する方向に移動可能な熱盤と、前記帯状シートの内面間の隙間に対して進入移動すると共に退出移動する熱盤受け部材1とを有し、前記熱盤受け部材1は、ジッパーのジッパー係合部が挿通されるスリット部12と、ジッパー係合部の両側に形成されたジッパー溝部に挿入されてジッパーを支持する支持受け部11a、11bと、前記ジッパー溝部に挿入されてジッパー係合部に当接する突状部材13とを有することを特徴とするジッパー取付装置。

(もっと読む)

ポンプ差込式エアレスパウチ製造方法

【課題】従来のエアレスパウチやエアレスチューブでは、パウチやチューブにスパウトを装着しなければエアレスポンプを装着できなかった。また、スパウト部の製作や装着には多くの製造工程と設備が必要であり、更に、スパウト成形用金型も高価であるためコストダウンが困難であった。

【解決手段】様々な形状のパウチに直接差込み口を成形し、エアレスポンプだけではなく、一般のポンプやスプレーなどを差込むことでエアレスパウチとしての機能をもたせることができるよう改善した。また、パウチの製造工程内で差込口を成形することで大幅に製造工程を削減することができた。さらに、ポンプやスプレーの形状が変わる場合でも、スパウト成形用金型に比べポンプ差込口成型用ヒートシール板は遥かに安価で製作できようになった。これらの改善により、小ロット、低価格での提供を可能にした。

(もっと読む)

1 - 20 / 264

[ Back to top ]