Fターム[3F022MM11]の内容

Fターム[3F022MM11]の下位に属するFターム

Fターム[3F022MM11]に分類される特許

41 - 60 / 751

荷物管理システム

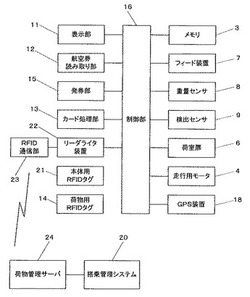

【課題】 手荷物の預託手続を自動的に行うことができ、利用者は、手荷物預かりカウンタに立ち寄ることなく、搭乗口に向かうことができる荷物管理システムを提供する。

【解決手段】 制御部16により、航空券読み取り部12により読み取った搭乗券の搭乗情報を通信制御部19を介して搭乗管理システム20に送信し、搭乗管理システム20の搭乗予約情報と搭乗情報との照合が完了した後、制御部16により、搭乗情報および荷物情報が記録された荷物用RFIDタグ14を発券部15により発券し、利用者が荷物に荷物用RFIDタグ14を貼り付けた後、制御部16により、タグ通信部により荷物管理サーバ24に搭乗情報および荷物情報を送信し、荷物管理サーバ24により、搭乗管理システム20の搭乗予約情報と荷物情報とを関連づけておく。

(もっと読む)

同期台車

【課題】本発明は、同期台車の荷台部を待機位置と使用位置間で移動させるためのアクチュエータを不要にすることを目的とする。

【解決手段】本発明に係る同期台車は、コンベヤの力で同期台車本体部22が前進する際に、その同期台車本体部22の前進により回転する転動車輪25と、同期台車本体部22に設けられ、転動車輪25の回転力を駆動源として荷台部30を待機位置から使用位置まで移動させる移動機構50と、転動車輪25の回転力を移動機構50に伝達し、あるいは回転力の伝達を解除できるクラッチ機構60と、荷台部30が待機位置から使用位置まで移動する際に、荷台部30の戻り方向の移動エネルギーを蓄え、クラッチ機構60が回転力の伝達を解除しているときに、戻り方向の移動エネルギーによって荷台部を待機位置まで戻すことが可能な戻し機構とを有する。

(もっと読む)

物品管理システム

【課題】複数の部品のうち作業者が迅速に目的の部品を取り出すことを可能にする。

【解決手段】複数種類の部品のうち必要な部品の取り出しを行う作業者が所持する携帯端末12と各携帯端末12と通信を行う中央制御装置11とを備える部品管理システムであって、携帯端末12は、部品ごとに設けられる当該部品を識別する識別コードを複数個が視野内に収まるように光学的に撮影を行う撮影部23と、撮影部23が撮影した画像に含まれる識別コードを認識して、認識した識別コードに対応する部品を特定するコード認識部24と、中央制御装置11から送信された携帯端末12ごとに各部品の要否を設定している個別部品情報とコード認識部24により特定された部品の情報とに基づいて、画像に含まれる識別コードが示す部品の要否を識別可能に表示する表示部28と、を備えている。

(もっと読む)

表示器

【課題】容易に取り付け可能であって、かつ確実な導通状態を維持できる表示器を提供すること。

【解決手段】前面側筐体と背面側筐体とからなる表示器本体を備え、前記前面側筐体と背面側筐体には、前面側筐体と背面側筐体とが開いた状態でその左右一方端同士を係合可能とし、かつ前記係合を維持したまま閉じた状態となる方向へ互いに回動可能となる係合手段が設けられると共に、前記閉じた状態において、前面側筐体と背面側筐体とをその他方端側で固定する固定手段が設けられ、前記閉じた状態において、表示器に信号伝送と電力供給を行う導電ケーブルと導通するようにした。

(もっと読む)

天井走行車システム

【課題】

坂道軌道の途中で搬送台車に異常が生じた際に、天井走行車を退避させることにより、後続の天井走行車が渋滞しないようにすると共に、退避させた天井走行車が他の天井走行車と干渉しないようにする。

【構成】

天井スペースに設けられた軌道に沿って天井走行車が走行する。軌道として、高低を変えて少なくとも2個所に設けれられている水平軌道と、水平軌道間を接続する坂道軌道と、坂道軌道から分岐して天井走行車を退避させると共に、退避中の天井走行車が坂道軌道へ誤進入することを防止するように構成された退避軌道、とを備えている。

(もっと読む)

ピッキングシステム

【課題】作業効率の向上を図ることができるピッキングシステムを提供する。

【解決手段】ピッキングシステム1は、物品を保管する保管棚手段11,12,15を備える。ピッキングシステム1は、1次ピッキング作業者Aがピッキングした物品を収納するカート9と、このカート9をセットする対をなすゲート8とを備える。各ゲート8には、2次ピッキング作業者Bに対してピック指示を出す指示手段を設ける。両ゲート8は、2次ピッキング作業者Bの作業スペース40を介して互いに離間対向している。2次ピッキング作業者Bの作業スペース40の中央部前方には表示手段50を配設する。

(もっと読む)

物品保管設備

【課題】地震等によって物品収納棚が振動して、棚板上に載置されている物品の位置が物品収納位置からずれた場合にも、作業者が煩雑な作業を行うことなく、物品の位置を、物品が載置されるべき適正載置位置に迅速に修正することが可能な物品保管設備を提供する。

【解決手段】物品収納部に、物品が載置されるべき適正載置位置が設定され、制御手段が、物品位置修正モードが指令されると、物品Bを移載装置30にて掬い取って自己に移載し且つ自己に移載した当該物品Bを適正載置位置に卸すべくスタッカークレーン10の作動を制御する物品位置修正処理を、物品収納棚50に収納されている全ての物品Bに対して実行するように構成されている。

(もっと読む)

ピッキングシステム

【課題】作業効率の向上を図ることができるピッキングシステムを提供する。

【解決手段】ピッキングシステム1は、両第1保管棚手段11間に位置する第1通路13と、両第2保管棚手段12間に位置する第2通路14とを備える。ピッキングシステム1は、1次ピッキング作業者Aがピッキングした物品を収納するカート9と、このカート9をセットするゲート8とを備える。ゲート8には、2次ピッキング作業者Bに対してピック指示を出す指示手段を設ける。一の作業日には、第1通路13で1次ピッキング作業者Aがピッキング作業をすると同時に第2通路14で棚入れ作業者が棚入れ作業をする。他の作業日には、第2通路14で1次ピッキング作業者Aがピッキング作業をすると同時に第1通路13で棚入れ作業者が棚入れ作業をする。

(もっと読む)

ピッキング設備

【課題】本発明は、ピッキングした物品を投入する集品容器の誤認を解消でき、さらに集品容器に、物品投入対象の集品容器であることを表示するランプを取り付けたとき、その給電をバッテリとした場合に発生する課題を解決できるピッキング設備を提供することを目的とする。

【解決手段】ユーザー毎に物品の集品される各集品容器10に、バッテリにより給電され、ピッキング棚の間口より取り出した物品の投入対象の集品容器であることをランプにより表示する投入表示器を設け、各集品容器10に、前記バッテリの残量が、物品の集品の作業中に前記表示を維持できるバッテリ残量以上であることを条件して、オーダー・ナンバーを割り付け、この割り付けたオーダー・ナンバーに応じて、バッテリより給電されて、投入表示器により物品投入対象の集品容器であることを表示する。

(もっと読む)

ピッキング設備

【課題】搬送ラインでの各集品容器の位置を搬送手段に投入されてから常に追跡するトラッキングを不要にでき、集品容器が他の投入ゾーンの影響を受けずに投入ゾーン間を移動し易いピッキング設備を提供することを目的とする。

【解決手段】集品容器10毎にピッキングゾーンPより取出した物品を投入する集品容器である表示をする投入表示器26を設け、各投入表示器26にユーザーのオーダーに応じたオーダー・ナンバーを記憶するRFIDを設け、各投入ゾーンZに上記オーダー・ナンバーを読み取るRFIDリーダ42Aを設け、各投入ゾーンZでRFIDリーダ42Aが検出したオーダー・ナンバーを記憶して各投入ゾーンZに搬入される集品容器10の位置を特定し、搬送手段を集品容器10毎に蓄積・移動可能で集品容器10がぶつからずに集積可能なコンベヤとし、投入ゾーンZ毎に下流側に詰めて複数の集品容器10を蓄積・移動可能とする。

(もっと読む)

ピッキング設備およびピッキング方法

【課題】本発明は、作業者の能力に差・バラツキがあっても、全体の作業効率を維持、あるいは向上でき、またゾーンを変更するとき、間口表示器と集品容器との対応を明確として作業者の混乱を解消できるピッキング設備を提供することを目的とする。

【解決手段】各ゾーンZを形成する間口16(間口表示器19)の割り付けを変え、各ゾーンZにおける物品投入対象の集品容器10の数を変えることにより、ゾーンZの大きさを変更する。これにより、作業能力が劣る作業者(新人)が配置されたゾーンZの間口16の数と、物品投入対象の集品容器10の数を減らすことが可能となり、この新人が配置されたゾーンZから集品容器10が停滞することなく流れることにより、ピッキング効率の維持、あるいは向上を期待でき、また各ゾーンZにおける、ピッキング作業をする物品の数を平準化することが可能となり、各作業者のピッキング負荷を平準化できる。

(もっと読む)

図書保管管理システム

【課題】図書の取り出しがより容易になるとともに、コンテナへの図書の収納がより容易となる図書保管管理システムを提供すること。

【解決手段】書庫とステーションとの間でコンテナを搬送する搬送部と、ステーションにおいて、搬送部で搬送されたコンテナ6を搭載する台部40とを有し、台部40は、コンテナ6を搭載する載置面と、コンテナ6が搭載される載置面を水平方向に回転させる回転手段19と、載置面上のコンテナ6の載置位置を移動させる位置移動手段51と、を備え、位置移動手段51は、ステーションの出納口に対してコンテナ6がより近接するように、載置面上のコンテナ6の載置位置を移動させる。

(もっと読む)

物品取扱装置

【課題】取り出し(ピッキング)作業をするため、或は、投入(仕分け)作業をするために、各間口の取扱作業の指示を強く認識させ、できるだけ作業の誤りを低減することができ、取扱作業の信頼性を向上すること。

【解決手段】複数の間口2からそれぞれ各物品をピッキングするため、或は、複数の間口に各物品を仕分けするための物品取扱装置であって、各間口2には、間口正面に向けて間口周囲に沿ってチューブライト7Aが配置され、各間口2のチューブライト7Aを選択的に発光することで物品取扱い作業を指示する物品取扱装置。

(もっと読む)

搬送車システム

【課題】各搬送車に対する搬送要求の割り当てを効率よく行うことのできる搬送車システムを提供すること。

【解決手段】複数のステーション120に沿って設けられた一方通行の経路105と、複数の台車140と、コントローラ110とを備える搬送車システムであって、コントローラ110は、数の搬送要求を複数の台車140に通知する要求通知部112を有し、複数の台車140のそれぞれは、複数の搬送要求を受信する要求取得部142と、先行搬送車から、複数の搬送要求のうちの、先行搬送車が実行を予定する搬送要求を示す先行車情報を受信する受信部144と、先行車情報を参照することで特定される、複数の搬送要求のうちの当該搬送車が実行可能な1以上の搬送要求の中から、当該搬送車が実行する搬送要求である実行要求を決定する決定部146と、実行要求を示す情報を、後続搬送車に送信する送信部148とを有する。

(もっと読む)

仕分け扉装置

【課題】本発明は、扉部材への接触による作業者の怪我を確実に防止し、物品の投入あるいは取り出し作業を効率的に行うことができ、さらに作業者が集品容器をいつ、どこへ設置し、あるいはどれを搬出するのか認識できる仕分け扉装置を提供することを目的としたものである。

【解決手段】各仕分け先が割り付けられた集品容器13がそれぞれ収容される複数の間口14が設けられた仕分け棚11を備え、各間口14にはそれぞれ、集品容器13への物品の投入を物理的に阻止する開閉扉43と集品容器13への物品の投入を指示するランプ52aを有するシャッター付き表示器41が設けられ、全ての間口14の開閉扉43を開状態(扉部材が間口の作業者側と反対方向へ開く)とし、且つ集品容器13を設置する間口14のランプ52aを点灯することにより、ランプ52aが点灯した間口14への集品容器13の設置を指令する。

(もっと読む)

物品移載設備および物品移載設備における作業能率の演算方法

【課題】全体として物品を移載する効率の向上を図るため、各作業領域間の作業能力のバラつきを把握できるようにする。

【解決手段】ゾーンZにおいて処理が完了した作業量を演算して、ゾーンZにおける作業設定時間を演算し、間口表示器による指示が開始されてから投入完了スイッチにより投入作業が完了したことが通知されるまでの時間を投入完了スイッチの通知動作について累積した時間である累積処理時間を演算し、作業量を累積処理時間で除算した値である処理率27から、作業量を作業設定時間で除算した値である稼働率26を減算した値である余裕率28を演算する。

(もっと読む)

ピッキング設備

【課題】物品の取り出し後、物品が投入される前に投入終了のスイッチが操作されても、作業者が投入作業対象の集品箱を見失うことを防止でき、また作業者が既に投入作業の完了した集品箱について再確認を行うことができるピッキング設備を提供することを目的とする。

【解決手段】自ゾーンZの作業者Hによりテープスイッチ23が操作されると、直前の対象であった集品容器10に取り付けられた投入表示器26によって、投入対象表示(赤色または緑色にランプ点灯)とは異なる投入確認表示(白色にランプ点灯)を行うことにより、作業者Hが対象の集品容器10を見失わないようにし、物品10の投入間違いが発生する恐れを回避し、さらに、作業者Hが既に投入作業の完了した集品容器10について再確認可能とする。

(もっと読む)

ピッキング設備

【課題】本発明は、読み取り装置によるバーコード等の符号の読み取り失敗を検出でき、読み取り失敗の場合においてもピッキング作業を実行できるピッキング設備を提供することを目的とする。

【解決手段】上流ゾーンRFIDリーダ42Aによるオーダー・ナンバーの読み出しが良好なとき、オーダー・ナンバーによって上流ゾーンZを移動している集品容器10の順は特定されており、自ゾーンZにおいて、オーダー・ナンバーの読み出しが失敗すると、上流ゾーンZにおいて特定された集品容器10が出現しないことから、読み出し失敗と判定できる。この読み出し失敗の判定の際に、上流ゾーンRFIDリーダ42Aによる読み出したオーダー・ナンバーに基づいて、集品容器10を特定し、物品11のピッキング作業を実行する。

(もっと読む)

ピッキング設備

【課題】作業者がピッキング作業を担当するゾーンにおいて、容易に、且つ全体の作業に影響を与えることなく、検品作業を実行できるピッキング設備を提供することを目的とする。

【解決手段】ソーンの作業者により投入表示器26のファンクションスイッチ32Aが操作されると、操作したゾーンにおいて、投入表示器26が設けられた集品容器内に、集品されているはずの(予定の)物品の情報、すなわち「点数」と「アイテム数」が、ディジタル表示器32に表示される構成とする。この構成により、各ゾーンの作業者は、集品容器ヘの物品を投入した後の検品を行うことができる。

(もっと読む)

ピッキングシステム

【課題】

作業者が、ピッキングした物品を何処に置くかを意識せずに、ピッキングできるようにする。

【構成】

ピッキングシステムのコントローラは、1つの配送先のためにピッキングする物品を1〜複数のグループに区分けすると共に、グループ単位でピッキングに関する指示を作業者に対して表示する。棚からピッキングした物品を収容するための容器を、上流側から下流側へ搬送すると共に、搬送された容器を1グループ分並べて載置するピッキングコンベヤと、ピッキングコンベヤから容器を搬入自在で、かつ下流側に容器を蓄積する投入コンベヤとが設けられている。1グループ分のピッキングが完了する毎に、ピッキングが完了したグループの容器をピッキングコンベヤから投入コンベヤへ移すと共に、ピッキングコンベヤ上に次のグループの容器を載置し、作業者に対し次のグループのピッキングに関する指示を表示して、次のグループのピッキングを開始する。

(もっと読む)

41 - 60 / 751

[ Back to top ]