Fターム[3G024GA18]の内容

内燃機関のシリンダブロック、ケーシング (17,598) | 製造方法 (1,714) | 表面処理 (279) | 表面被覆 (205)

Fターム[3G024GA18]の下位に属するFターム

溶射 (91)

Fターム[3G024GA18]に分類される特許

1 - 20 / 114

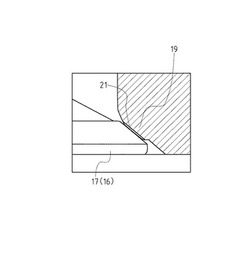

内燃機関用鋳鉄製シリンダヘッドのバルブシート部の表面硬化処理方法

【課題】エンジン部品の表面に耐磨耗性に優れた合金層をコーティングし、部品寿命を向上させる表面硬化方法を提案する。

【解決手段】内燃機関用鋳鉄製シリンダヘッドのバルブシート部の表面硬化方法において、乾燥させた内燃機関用鋳鉄製シリンダヘッド15のバルブシート部19の塗膜の上に、黒鉛粉末をシンナー等の溶剤で希釈した吸収剤10を塗布被覆し、レーザあるいは電子ビームの照射時に、MC系炭化物を焼結し、金属粉末の鋳鉄母材への拡散を促進させることにより、前記バルブシート部19に合金層21を形成する。

(もっと読む)

遮熱膜の形成方法及び内燃機関

【課題】短時間に且つ安価に遮熱膜を内燃機関の燃焼室内壁に形成する。

【解決手段】内燃機関10におけるシリンダボア12とシリンダヘッド15下面とピストン13頂部とで区画される燃焼室16の内壁に遮熱膜23を形成する方法であって、中空の金属製又は合金製のマイクロカプセル24を所定噴射速度で燃焼室16の内壁に噴射し、マイクロカプセル24を燃焼室16の内壁に付着させることで、マイクロカプセル24を含む遮熱膜23を燃焼室16の内壁に形成する。

(もっと読む)

遮熱膜の形成方法及び内燃機関

【課題】短時間に且つ安価に遮熱膜を内燃機関の燃焼室内壁に形成する。

【解決手段】内燃機関10におけるシリンダボア12とシリンダヘッド15下面とピストン13頂部とで区画される燃焼室16の内壁に遮熱膜23を形成する方法であって、中空の金属製又は合金製のマイクロカプセル25が含有されたメッキ液を用いて燃焼室16の内壁にメッキを施すことで、メッキ層24及びメッキ層24内に介在するマイクロカプセル25を含む遮熱膜23を燃焼室16の内壁に形成する。

(もっと読む)

内燃機関とその製造方法

【課題】低熱伝導率かつ低熱容量であって、断熱性に優れ、さらに、スイング特性に優れた陽極酸化被膜を燃焼室に臨む壁面の一部もしくは全部に具備する内燃機関と、この内燃機関の製造方法を提供する。

【解決手段】燃焼室NSに臨む壁面の一部もしくは全部に陽極酸化被膜10が形成されてなる内燃機関Nであって、陽極酸化被膜10はその内部に空隙1a,1bと該空隙1a,1bに比して微小なナノ孔1cを有し、該空隙1a,1bの少なくとも一部は封止剤2が転化してなる封止物で封止され、該ナノ孔1cの少なくとも一部は封止されていない構造を呈している。

(もっと読む)

内燃機関

【課題】断熱性と耐ノッキング性の双方に優れた内燃機関を提供する。

【解決手段】シリンダヘッド1の底面1aと、シリンダヘッド1に開設された吸気ポート1c内の吸気バルブ1eおよび排気ポート1b内の排気バルブ1dのそれぞれの底面と、シリンダブロック2のボア2aと、ボア2a内を摺動するピストン3の頂面3aとから燃焼室NSが構成され、燃焼室NSを構成する各部材の壁面には遮熱膜が形成され、シリンダヘッドの底面において吸気ピストンと排気ピストンの間に点火プラグが位置して燃焼室に臨んでいる内燃機関であって、点火プラグ4を境界として燃焼室NSを吸気バルブ側の領域AINと排気バルブ側の領域AEXに区分けした際に、吸気バルブ側の領域AINの壁面の少なくとも一部(たとえばピストン3の頂面3a)の遮熱膜5aの断熱性能が少なくとも排気バルブ側の領域AINの頂面3aの遮熱膜5bに比して高くなっている。

(もっと読む)

エンジン、トランスミッションおよび差動歯車機構

【解決手段】 オイルパン2は、クランクケース1の下端の開口部1Aに連結されており、オイルパン2よりも上方となるクランクケース1の内面1Bの位置まで潤滑油3が貯溜されている。オイルパン2は鋼製であり、他方、クランクケース1はアルミ合金製である。上記オイルパン2の内面2Bおよびクランクケース1の内面1Bは断熱材5で被覆されている。これにより、暖機時において潤滑油3の熱がオイルパン2およびクランクケース1へ放熱されないようになっている。

【効果】 暖機時においてオイルパン2内の潤滑油3が速やかに昇温されるので、燃費が良好なエンジンを提供できる。

(もっと読む)

内燃機関のシリンダヘッド

【課題】アッパーデッキを流動する潤滑油の排気熱に起因する温度上昇を効率よく抑制することのできる内燃機関のシリンダヘッドを提供する。

【解決手段】内燃機関の潤滑油が流動するアッパーデッキ21の排気側オイル流通面21bと排気ポート22bとの間に、排気ポート22bの投影面の少なくとも一部を遮蔽する態様で断熱材30を設ける。具体的には、アッパーデッキ21の排気ポート22b直上の領域である排気側領域に吸気側オイル流通面21aよりも鉛直方向下方に形成された段差面に板状の断熱材30を敷設して、この断熱材30の上面が排気側オイル流通面21bとなるようにする。そして、断熱材30の外縁には、アッパーデッキ21との界面を封止する環状のパッキン31を設けるようにする。

(もっと読む)

往復動エンジン

【課題】ガス室に導入された高温高圧燃焼ガスの温度低下延いてはガス圧の低下を抑制し、高圧ガスによりピストンを支持(ガス圧フロート)し、ピストンとシリンダとの摩擦抵抗を減少させた往復動エンジンを提供すること。

【解決手段】往復動エンジン1は、ピストン2のトップリング5とセカンドリング6とセカンドランド7、及びシリンダ内面8とにより囲まれて形成されたガス室4に、膨張行程の初期においてシリンダ内面8のスラスト側10の上部位20に設けたガス通路穴21からピストン2上方の高温高圧燃焼ガス12を導入し、この導入高温高圧燃焼ガス12によってピストン2をスラスト側10から支持するようになっており、ピストン2のセカンドランド7の表面13に、断熱性の高い皮膜層14を形成している。

(もっと読む)

内燃機関の冷却構造、シリンダブロック及びシリンダブロックの製造方法

【課題】含浸加工が施された鋳造部品を本体に含む内燃機関において、鋳造部品に冷却液ジャケットから分岐した枝路として形成された冷却液通路の周辺の冷却効果を高めることができる内燃機関の冷却構造、シリンダブロック及びシリンダブロックの製造方法を提供する。

【解決手段】シリンダブロック11のシリンダボア間領域21にはボア間冷却水路22が形成されている。シリンダブロック11は鋳造された後に樹脂含浸加工が施されている。このため、鋳巣27に含浸して硬化した樹脂により鋳巣27によるリーク経路が封止されている。ボア間冷却水路22の内周面からは、樹脂含浸加工で形成された樹脂膜50が除去され、その内周面にはシリンダブロック11の金属材料が露出している。

(もっと読む)

燃料噴射弁用制振インシュレータ

【課題】内燃機関の運転時であれ、燃料噴射弁の燃料噴射位置はもとより、燃料噴射弁の制振機能を好適に維持することのできる燃料噴射弁用制振インシュレータを提供する。

【解決手段】燃料噴射弁用制振インシュレータは、燃料噴射弁11に生じる振動を制振する。制振インシュレータ30は、シリンダヘッドの肩部18と、燃料噴射弁11にあって肩部に対向するテーパ面24との間に介在されるものであり、テーパ面24に当接する円環形状のトレーランスリング33と、トレーランスリング33と肩部18の間に配置される弾性部材36とを備える。弾性部材36には、それぞれ円環状のコイルスプリング34とスリーブ35とが併設するように埋め込まれている。スリーブ35は、コイルスプリング34の螺旋を構成する個々の小リング部の外径よりも低く形成され、トレーランスリング33側及び肩部18側の少なくとも一方が弾性部材36に埋没されている。

(もっと読む)

内燃機関の制御装置

【課題】シリンダヘッドが断熱されることでシリンダヘッドにおける冷却損失の発生が抑制可能な構造を有する内燃機関における燃費向上を図ることができる内燃機関の制御装置を提供する。

【解決手段】内燃機関(10)の制御装置(100)は、内燃機関の吸気行程における第1時期および圧縮行程における第2時期に燃料が噴射されるように燃料噴射弁(50)の燃料の噴射時期を制御する制御部(104)を備え、第1時期は、タンブル流の渦中心(301)よりもシリンダヘッド(20)に近い部分に向けて燃料噴射弁から燃料が噴射される時期であり、第2時期は、タンブル流の渦中心よりもピストン(22)に近い部分に向けて燃料噴射弁から燃料が噴射される時期であり、燃料噴射弁は、第1時期に燃料噴射弁から噴射された燃料によってタンブル流の流速が増大する内燃機関の所定箇所に配置されていることを特徴とする。

(もっと読む)

鋳包み用部材及びその製造方法

【課題】外周面を鋳造材料によって鋳包んだ際の鋳造残留応力や残留歪の低い鋳包み用部材を提供する。

【解決手段】シリンダライナ10の外周面全体に、シリンダブロック20を形成する鋳造材料の熱膨張係数とシリンダライナ本体11の熱膨張係数との中間の値の熱膨張係数を有する単一の被膜層12を形成している。鋳鉄製のシリンダライナ本体11に対して、マグネシウム系材料又はアルミニウム系材料を使用でき、被膜層は銅系材料又はアルミニウム系材料とする。銅系被膜層であれば膜厚30μm以上300μm以下とし、アルミニウム系被膜層であれば膜厚300μm以上2,500μm以下とする。鋳包んだ後は、150℃以上200℃以下で熱処理することが好ましい。

(もっと読む)

エンジンおよびピストン

【課題】ノッキングを抑え、燃費の向上に貢献できるエンジンを提供する。

【解決手段】エンジン1は、ボア20を有するシリンダブロック2と、燃焼室10を形成するようにボア20に往復移動可能に嵌合されたピストン3と、燃焼室10を閉じ且つ燃焼室10に連通するバルブ孔40をもつシリンダヘッド4と、バルブ孔40を開閉させるバルブ5とを備える。ピストン3、シリンダヘッド4、バルブ5のうちいずれか一つ以上において、燃焼室10に対面する壁面に断熱コーティング膜7が被覆されている。断熱コーティング膜7は、樹脂と共に樹脂の内部に埋設され断熱コーティング膜7の厚みよりも径が小さく且つ500ナノメートル以下のサイズの複数のナノ中空粒子を有する。

(もっと読む)

シリンダライナ

【課題】ライナ軸方向における温度差を小さくしつつ、シリンダブロックとの密着性を改善できるシリンダライナを提供する。

【解決手段】シリンダブロック1に鋳包まれるシリンダライナ2において、外周面3の軸方向における上部と中間部と下部に皮膜4,5,6が被覆され、前記上部と中間部に被覆されている皮膜4,5は皮膜材料が相違し、前記中間部と下部に被覆されている皮膜5,6は皮膜材料が相違している。次の構成でもよい。すなわち、シリンダブロック1に鋳包まれるシリンダライナ2において、外周面3の軸方向における上部と下部にブラスト処理面8,9が形成され、中間部に皮膜5が被覆されている。

(もっと読む)

内燃機関とその製造方法

【課題】断熱性と耐ノッキング性の双方に優れた内燃機関とその製造方法を提供する。

【解決手段】シリンダヘッド1の底面1aとシリンダブロック2のボア2aと該ボア2a内を摺動するピストン3の頂面3aとから燃焼室NSが構成され、シリンダヘッド1の底面1aから点火プラグ4が燃焼室に臨む内燃機関10であって、少なくともシリンダヘッド1の底面1aには遮熱膜5が形成されており、この遮熱膜5による断熱性能は、点火プラグ近傍が最も高く、点火プラグから遠ざかるにつれて断熱性能が漸次低減するものである。

(もっと読む)

遮熱膜とその形成方法

【課題】低熱伝導率かつ低熱容量であって、しかも、熱膨張と熱収縮の繰り返しに追随できる変形性能を有するとともに、シリンダブロック等の金属母材の壁面との間で熱変形差に起因する界面剥離の生じ難い遮熱膜と、この遮熱膜を壁面に形成する方法を提供する。

【解決手段】金属母材の壁面Wに形成される遮熱膜10であって、複数のセラミックス中空粒子1,…が金属相2と点接合することで相互に接合されて遮熱膜10を形成しており、遮熱膜10を形成するセラミックス中空粒子1と壁面Wもそれぞれが金属相2と点接合することで相互に接合されている。

(もっと読む)

摺動部材及びそれの製造方法

【課題】Al製シリンダライナに摺動性を付与することができる技術を提供することを課題とする。

【解決手段】図(a)に示すように、アルミニウム合金溶湯23が満たされているラドル14を回転金型11へ移動する。回転金型11へ挿入する前のタイミングでラドル14に、ホッパ18から鋳鉄粉末26を投下する。鋳鉄粉末26の投入開始、停止はバルブ19で実施し、バルブ19により適量の鋳鉄粉末26をアルミニウム合金溶湯23に混入する。

【効果】摺動部材は、アルミニウム合金母材中に、黒鉛が晶出した鉄基合金が分散している。黒鉛が潤滑油を保持するなどして潤滑作用を発揮し、摺動性が確保される。

(もっと読む)

内燃機関のシリンダブロック

【課題】 ウオータジャケットの側壁に陽極酸化被膜を形成することでシリンダボアの周囲の温度分布を均一化できるようにする。

【解決手段】 シリンダブロック11にはピストン15が摺動するシリンダボア14を囲むようにウオータジャケット13が形成されているので、内燃機関の運転により温度上昇したシリンダブロック11がウオータジャケット13を流れる冷却水で冷却される。このとき、ウオータジャケット13の側壁13aに伝熱性に優れた陽極酸化被膜21が形成されており、側壁13の高温部における陽極酸化被膜21の高さHは側壁13aの低温部における陽極酸化被膜31の高さHよりも高いので、高温部から冷却水に逃がされる熱量を、低温部から冷却水に逃がされる熱量よりも多くすることで、シリンダボア14の各部の温度を均一化して真円度を保ち、シリンダボア14に対するピストン15の摺動抵抗を低減することができる。

(もっと読む)

エンジンの冷却構造およびエンジンの冷却構造の製造方法

【課題】ボア間領域に溝部と蓋部とで形成する冷却媒体通路の設定自由度を高めることが可能なシリンダブロックの冷却構造を提供する。

【解決手段】エンジンの冷却構造1Aは、複数のボア13が形成されたシリンダブロック10Aのうち、隣り合うボア13間の部分に形成された溝部11Aと、溝部11Aとともに冷却媒体通路であるクーリングチャンネル20Aを形成する蓋部12Aと、を備える。蓋部12Aは、溝部11Aに対して材料を供給し、レーザービームで溶融することで設けられている。溝部11Aに蓋部12Aを設けるにあたっては、シリンダブロック10Aを適宜移動させるとともに、必要に応じてシリンダブロック10Aの姿勢の変化させることで、材料の供給位置およびレーザービームの照射位置を変えることができる。

(もっと読む)

ピストン・シリンダ摺動構造及び該ピストン・シリンダ摺動構造を用いた往復動内燃機関

【課題】シリンダ・ピストン摺動構造及び該ピストン・シリンダ摺動構造において、シリンダの表面あらさを適正にし、ピストンリングの耐摩耗性を改善することにより、シリンダ、ピストン間の相対的なフリクションを低減する。

【解決手段】スカート3aを有するピストン3と、ピストン3を潤滑油を介して摺動自在にかつ往復動自在に収容するシリンダ2と、ピストン3の外周面に円周方向に沿って張設されるピストンリング5、6、7とを備えたシリンダ・ピストン摺動構造において、シリンダ2は筒形に形成され、ピストンリング5、6、7はシリンダ2の内面2aに潤滑油を介して相対的に摺動し得るリング状に形成されており、シリンダ2のピストンリング5、6、7との摺動面が鏡面に形成され、ピストンリング5、6、7の摺動面には非晶質硬質炭素皮膜11が形成される。

(もっと読む)

1 - 20 / 114

[ Back to top ]