Fターム[3H024EC06]の内容

損傷、摩耗、腐食からの管の保護 (2,069) | 被覆手段 (178) | はり付け (75)

Fターム[3H024EC06]の下位に属するFターム

チューブのはり付け (27)

テープのはり付け (5)

平板を曲成したもののはり付け (11)

熱溶着によるもの (19)

Fターム[3H024EC06]に分類される特許

1 - 13 / 13

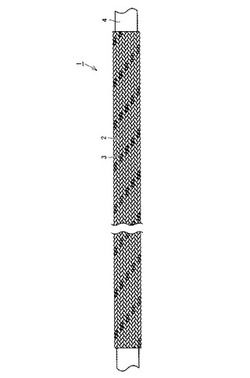

プロテクター、複合筒状体、コントロールケーブル、車両用ホース、プロテクターの製造方法および複合筒状体の製造方法。

【課題】接着剤を別途塗布する必要がなく、かつ作業性の良好なプロテクター、複合筒状体、コントロールケーブル、車両用ホース、プロテクターの製造方法および複合筒状体の製造方法を提供する。

【解決手段】プロテクター1は、保護対象物4を保護するための、樹脂繊維を編み込みして筒状としたプロテクター1である。プロテクター1は、プロテクター1を主として構成する保護用樹脂繊維2と、保護用樹脂繊維2とは異なる繊維種で構成され、かつ保護対象物4に溶着可能な溶着用樹脂繊維3とを備えている。

(もっと読む)

溶融金属の移送配管と移送システム

【課題】製作効率が高く、溶融金属の浸透も抑止できる溶融金属の移送配管を提供し、長期使用した場合であっても、配管内に溶融金属が残存してこれが凝固等することなく、長期使用下での配管のメンテナンスや取替えを不要とする、もしくはメンテナンスまでの期間の長期化を図ることのできる溶融金属の移送システムを提供すること。

【解決手段】金属配管1aと、その内側に配設された環状のセラミックファイバーブランケット1bの積層体が少なくとも250kg/m3以上に圧縮成形されてなる内張り体とからなり、押さえ部材1c、1cで圧縮成形された内張り体の圧縮姿勢が保持されている溶融金属の移送配管1A,1Bである。また、溶融金属の移送システム10は、少なくとも250kg/m3以上に圧縮成形されたセラミックファイバーブロック2b、3bでライニングされためっきポット2、3と、上記する移送配管1A,1Bからなる配管系とから構成される。

(もっと読む)

枝管ライニング工法及び枝管ライニング装置

【課題】圧力バッグと枝管ライニング材との気密的な接続を向上させ、枝管ライニング材を確実に枝管内へ反転挿入することが可能な枝管ライニング工法及び装置を提供する。

【解決手段】管状樹脂吸収材2の一端に形成された鍔3を有する枝管ライニング材1が、湾曲部71aと該湾曲部より突出していて外径が鍔の内径より小さな円筒部72bを有するヘッドカラー70にセットされる。膨張可能なリング状の膨張体80がヘッドカラー70の円筒部外周面に取り付けられる。膨張体は、その外周面が鍔の内周面と密着するように、また内周面がヘッドカラーの円筒部外周面に密着するように、膨張するので、枝管ライニング材とヘッドカラーは気密に接続される。枝管ライニング材を反転させる加圧流体は、この接続部から漏れることがなく、枝管ライニング材は確実に枝管内に反転挿入される。

(もっと読む)

管路の補修構造及び補修工法並びに積層ライニング材

【課題】管路を構成する個々の管とライニング材との相対的な移動を許容し得るように構成することによって、管の連結部分に位置するライニング材に作用する力を軽減させる。

【解決手段】管路の補修構造は、劣化した管路50の内部に硬化性樹脂を含浸し且つ可撓性を有するライニング材2を配置して膨張させ、硬化性樹脂を硬化させる補修構造であって、管路50の内周面51と硬化したライニング材2の外周面2aとの間に、弾力性を有する弾性材1を弾性変形させた状態で配置する。管路の補修工法は、弾性材1を縮径した状態で管路50に引き込み、次いで、弾性材1の内部に未硬化状態のライニング材2を引き込み、次いで、ライニング材2を膨張させて弾性材1を内周面51aに押圧させて弾性変形させた状態を保持して硬化性樹脂を硬化させる。

(もっと読む)

既設管補修工法

【課題】新管と既設管との間に中間筒状体を介在させて既設管の補修を行う工法における新管の挿入動作の円滑化を図り、補修後の更生管の品質の安定化を図ることのできる既設管補修工法を提供すること。

【解決手段】既設管10内への新管20の導入前に、拡径された状態では少なくとも既設管10の内周面に全周が接触し得る外径を有する硬化性の中間筒状体12を未硬化状態で既設管内に導入し(中間筒状体導入工程)、該中間筒状体内12に新管20をその外周面が中間筒状体12内周面に密着するように挿入し(新管挿入工程)、中間筒状体12の内周面又は新管20の外周面の何れか一方に、新管挿入工程における中間筒状体12内での新管20の進行の円滑性を向上させる進行円滑化部(突出部材14等)を設置した。これにより、新管の進行の円滑化が図られ、中間筒状体の新管と既設管の間の間隙の充填機能部材としての品質を向上させることが可能となる。

(もっと読む)

スリーブ及びスリーブの製造方法並びに管路の補修工法

【課題】管路を補強するのに充分な強度を発揮することができ且つコストの上昇を抑えることができるスリーブを提供する。

【解決手段】スリーブAは、可撓性を有する状態で管路の内部に配置され硬化した状態で該管路の内周面を補修するスリーブであって、外層3と内層1及び外層3と内層1の間に構成された中間層2とからなる複数の層を有し、外層3と内層1はガラス繊維に樹脂を含浸させて構成され、中間層2はガラス繊維以外の繊維からなる含浸基材に樹脂を含浸させて構成される。内層1に含浸させる樹脂が光硬化性樹脂であり、該樹脂が増粘剤を含有する。中間層2を構成するガラス繊維以外の繊維からなる含浸基材が有機系繊維によって形成され、該含浸基材に含浸させる樹脂が光硬化性樹脂又は熱硬化性樹脂、又は光硬化性樹脂及び熱硬化性樹脂である。外層3に含浸させる樹脂が光硬化性樹脂又は熱硬化性樹脂、又は光硬化性樹脂及び熱硬化性樹脂である。

(もっと読む)

管ライニング材

【課題】構成が簡単で遮光性の高い管ライニング材を提供する。

【解決手段】管ライニング材1は光硬化性樹脂、あるいは光硬化性樹脂と熱硬化性樹脂を含浸した管状樹脂吸収材10の外表面に遮光性フィルム12を熱溶着してなる。このような構成では、管状樹脂吸収材の外表面全体が熱溶着した遮光性フィルムで被覆されるので、遮光性フィルムは、管状樹脂吸収材に対して位置ずれすることがなく、管状樹脂吸収材に含浸された光硬化性樹脂が不用意に外光に当たって硬化してしまうのを防止することができる。また、遮光性フィルムは、ポリエチレンなどの高気密性のプラスチックフィルムを製造する過程で、遮光顔料を該プラスチックフィルムに添加することにより容易に得られるので、従来から行われていたプラスチックフィルムによる被覆工程をそのまま利用して遮光性の高い管ライニング材を製造することができる。

(もっと読む)

導管用の内張り材としてのポリアミド成形材料からなる成形部材の使用

導管用の内張り材としての成形部材の使用において、前記成形部材がポリアミド成形材料からなり、前記ポリアミド成形材料は、少なくとも2のカーボナート単位を有する化合物をポリミドに対して0.005〜10質量%の量比で添加することにより縮合されたものであり、その際、a)出発ポリアミド成形材料を準備し、b)出発ポリアミド成形材料と、少なくとも2のカーボナート単位を有する化合物との予備混合物を製造し、c)予備混合物を場合により貯蔵及び/又は輸送し、かつd)予備混合物を引き続き成形部材へと加工し、その際、この工程において初めて縮合を行い、かつ、その際、成形部材が、少なくとも25mmの外径を有するパイプ又はチューブである、使用。 (もっと読む)

配管保護方法

【課題】 ステンレス鋼製の金属板を使用することなく、配管と配管用架台との接触部分に耐食加工を施すことができる配管保護方法を提供すること。

【解決手段】 ペースト状の耐食性樹脂10が土手部5の上端面に対して略面一となるように成型型シート2の充填凹部4内に充填される。その後、粘着しろ6から剥離紙7が剥がされ、施工キット1が配管50と架台52との間に差し入れ、充填凹部4内の耐食性樹脂10を被保護箇所に密着させ、成型型シート2の土手部5を配管50の外周面51に密着させるように成型型シート2を配管50に捲回し、粘着しろ6を配管50の外周面51に貼着させ、成型型シート2を配管50に固定する。そして、所定時間放置してペースト状の耐食性樹脂10を経時硬化させた後、配管50から粘着シート3が剥がされて成型型シート2が離型されると、配管50の外周面51に耐食保護層20が形成される。

(もっと読む)

ゴムライニング方法

【課題】ライニング対象が鋼板以外の金属材料、とりわけ銅又は銅合金にて形成されている場合においても、加硫後のライニングゴムに膨れが発生することのないゴムライニング方法を提供する。

【解決手段】未加硫ゴムシート11製造工程、未加硫ゴムシート11をライニング対象金属13の表面に貼着させる貼着工程、及び未加硫ゴムシート11を加熱、加硫する加硫工程を有し、未加硫ゴムシート11とライニング対象金属13面の間に、複数本の撚り糸15を少なくとも一方の端部が未加硫ゴムシート11の端面に至るように配設するゴムライニング方法とする。

(もっと読む)

ゴムライニング方法

【課題】ブチルゴムを使用したライニング方法において、空気溜まりによる膨れが発生することのないゴムライニング方法を提供する。

【解決手段】未加硫ゴムシート製造工程、未加硫ゴムシート11をライニング対象面20に貼着させる貼着工程、及び未加硫ゴムシート11を加熱、加硫する加硫工程を有し、未加硫ゴムシート11はブチルゴムを原料ゴム成分とするものであり、接着面に段差の平均値が0.2〜0.5mmのしぼを有し、貼着工程はライニング対象面と未加硫ゴムシートの間の空気を減圧除去しつつ未加硫ゴムシートを貼着する工程であるゴムライニング方法とする。

(もっと読む)

防食ライニング材、防食ライニング工法、管路更生工法

【課題】既設のコンクリート構造物の壁面に、手間をかけず短期間で強度および耐食性の高い防食ライニングを施すこと。

【解決手段】表面1aに熱可塑性樹脂シート1dが接着され裏面1bに裏込め材に対して定着するための定着材1fが固定された鋼板1cから成る防食ライニング材1A、1B、1Cを、裏面1bがコンクリート構造物Cの壁面Wを向くように当該壁面Wから所定間隔をおいてアンカーボルト6等によって複数連続的に固定設置する。そして、設置した防食ライニング材1A、1B、1Cとコンクリート構造物Cの壁面Wとの間に裏込め材を注入充填して養生硬化させ、防食ライニング材1A、1B、1Cをコンクリート構造物Cと一体化させる。

(もっと読む)

溶接管のコーティング方法

付着性の金属コーティングを溶接管(welded tube)の継ぎ目に行う方法で、非付着性の金属コーティングを溶接継ぎ目(welded seam)の内部および外部に行うことを含む。外部から、溶接管の下部に位置する継ぎ目とともに継ぎ目領域を一般的にコーティングの融点まで加熱して、それから、内部表面上のコーティングを融かすために加熱を続ける間、外側のコーティングを凍らせるため液体の冷却剤を外部表面に当て、最後に急冷する。一つの好ましい実施例において、溶接管は、まず継ぎ目領域をコーティングの融点よりも低い温度で加熱するシームコイル(seam coil)を含む誘導ヒータ(induction heater)で加熱され、それからフルボディコイル(full body coil)で加熱される。冷却剤は、継ぎ目領域に噴霧される冷水または他の冷却剤であってよい。 (もっと読む)

1 - 13 / 13

[ Back to top ]