Fターム[3H052EA01]の内容

Fターム[3H052EA01]に分類される特許

61 - 80 / 333

EGRバルブ構造

【課題】エアクリーナからインテークマニホールドに至る間の吸気通路内で再循環ガスを吸気に戻して燃焼温度を下げようとすると、再循環ガス中のカーボン(煤)がEGRバルブやバルブに対する弁座に付着し、EGRバルブの作動性が低下するという課題があった。

【解決手段】エンジン回転数の高い場合等、比較的車両の発生音が大きい時に、EGRバルブのバルブ部材をバルブ開閉方向で開口部と重なる位置(パーシャルの位置)に保持し、脈動する再循環ガスがバルブと弁座の隙間を流れる際に、バルブが弁座と接触し、振動させ、バルブに付着した煤を払い落とす。

(もっと読む)

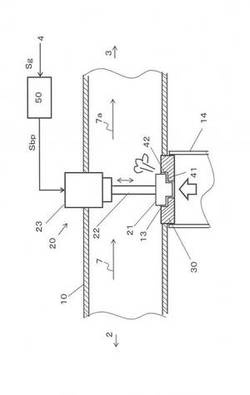

排気ガス再循環装置

【課題】弁体と弁座との間における異物の噛み込みを抑制する排気ガス再循環装置を提供すること、を特徴とする。

【解決手段】本発明の一態様は、エンジンの排気通路に接続し排気ガスを流入させる流入口14と、エンジンの吸気通路に接続し排気ガスを流出させる流出口26と、流入口14と流出口26との間にて開閉弁する弁体18および弁座20とを有する排気ガス再還流装置1Aにおいて、開弁時に弁体18を流入口14の方に向かって移動させることにより、弁体18と弁座20との間の開口部36にて流入口14に遠い側の部分40の面積を流入口14に近い側の部分38の面積よりも大きくすること、を特徴とする。

(もっと読む)

バタフライ弁用シートリング及びバタフライ弁

【課題】開閉操作を阻害することなく、十分なシール機能を得ることのできるバタフライ弁用シートリングの提供。

【解決手段】シートリング本体18を軟質のゴム状弾性体で形成する。補助リング19をシートリング本体18よりも硬質の素材で形成する。二つの補助リング19を互いに間隔をあけて設ける。補助リング19をシートリング本体18と一体に設けて補強する。シートリング17をバタフライ弁の弁板5の周縁部に装着する。閉弁する際、前側の補助リング19が摩擦力を受け、二つの補助リング19の間隔が狭くなる。ゴムが押し出されて閉弁状態における接触圧を高める。

(もっと読む)

バタフライバルブ

【課題】シールリングを「厚み方向」と「拡径方向」に付勢してシール漏れを防ぐとともに、弁体の回動によりシールリングが傾かないバタフライバルブを提供する。

【解決手段】シールリング5は、板バネ7に設けられたリング押圧アーム8により弁体4に押し付けられて装着されるものであり、板バネ7からシールリング5に「厚み方向」と「拡径方向」の付勢力が付与されてシール漏れが防がれる。板バネ7からシールリング5に与えられる「厚み方向押付力F1」と「拡径力F2」との関係を、F1>F2に設定することで、「シールリング5の傾きを防ぐように作用する厚み方向押付力F1」が勝り、シールリング5が傾く不具合を回避することができる。また、プレス成形品よりなる弁体4、シールリング5、板バネ7を積層したサンドイッチ構造を採用することで、全開時の圧損を抑えることができる。

(もっと読む)

通路ハウジングに設けられた孔内に配置された弁

ボール弁型バルブ装置

【課題】「面圧発生クリアランスα」と「調芯用クリアランスβ」にデポジットが入り込む不具合を回避するとともに、シート部材に作用する「内径方向力Fy」を小さくできるEGRバルブを提供する。

【解決手段】EGRバルブは、シート部材5のEGRガス上流側および下流側より挿し入れられた上流側筒状シール部材9および下流側筒状シール部材10によって「面圧発生クリアランスα」および「調芯用クリアランスβ」の上流側と下流側が閉塞されるため、デポジットがクリアランスを塞いでシート部材5がフローティングされなくなる不具合を回避できる。また、上流側および下流側より挿し入れられた可撓変形可能な上流側筒状シール部材9と下流側筒状シール部材10によってシート部材5が径方向へ変位可能に支持されるため、シート部材5に作用する「内径方向力Fy」を小さくでき、ボール面4aとシート面5aに生じるコジリを弱くできる。

(もっと読む)

バルブ

【課題】配管接続後の内部点検が容易なバルブを提供すること。

【解決手段】バルブVの弁箱1に電源供給口8を設け、内部点検のために弁箱内で電気器具を使用する際には、電源供給口8から電気器具に給電できるようにした。その電源供給口8は、弁箱1の内外に貫通する配線孔6と、その配線孔6を塞ぐ蓋7と、その配線孔6と同心で弁箱1の外側に突出する枝管5(電線支持部)で構成される。

これにより、配管接続後のバルブを内部点検する際の電源確保が容易となり、さらに、作業員が配管内に出入りするための点検孔とは別に電源供給口8を設けたことで、作業員の配管内への出入りと配管内の作業が容易に行える。

(もっと読む)

モータ安全弁

【課題】従来のモータ安全弁では、弁体と弁口との距離を増減することにより弁口を通過するガスの流量を可変制御することができる。ただし、特に小流量状態では弁体と弁口との距離の変化に対する流量の変化が大きく、小流量状態を安定して、かつ再現性よく制御することが困難であった。

【解決手段】弁口に連通するシリンダ状の収納部と、この収納部内に挿入され、弁体に連結されて弁体の移動と共に収納部内を往復移動する中空の火力調節部材とを設け、さらに、収納部の周面にガス通路を開口させると共に、火力調節部材の周面に複数個の貫通した火力調節穴を形成し、火力調節部材を移動させることによりガス通路の開口に連通する火力調節穴を変化させ、弁口から火力調節部材の内部を経て火力調節穴からガス通路へと流れるガスの流量を増減するようにした。

(もっと読む)

流量調節弁

【課題】異なる流量域において異なる流量調節特性を有する単一の流量調節弁。

【解決手段】単一の弁座2と、弁座2の開口部3の中心線L上に位置して中心線Lに沿って移動自在に設けられる単一の弁軸6と、弁軸6の移動に伴って開口部3を通流する流体の流量を調節するように弁軸6に設けられる弁部分とを備えている流量調節弁で、弁部分が、異なる流量域で異なる流量調節特性を有する複数の弁部分8、9により構成され、それら複数の弁部分8、9が、弁軸6の長手方向に間隔eを置いて設けられている。

(もっと読む)

ボールバルブ

【課題】簡単な構造で、シール面の経時偏摩耗を防止でき、シール性が長期間に亘って確保できるボールバルブの提供。

【解決手段】 ガス流路21内に、球面の一部で構成された環状の凸シール面34を有する弁体3を回動自在に配し、球面の一部で構成されるとともに環状の凸シール面34に摺動する環状の凹シール面40を有する筒状シートリング4を、弁体3の弁軸31と直交する方向および周方向に弾性保持し、かつシートリング4の変位量を規制する規制部材5を設けたボールバルブ1において、弁体3の回転軸31は開弁方向への回転角の増大に伴い凸シール面34の球面中心がシートリング4の凹シール面40から遠ざかるように半径方向に偏心して設定するとともに、規制部材5により、偏心位置より外周位置で凸シール面34が凹シール40面から離脱するように設定し、さらにシートリング4を弁軸31の偏心方向に付勢する偏心方向付勢手段7を付設した。

(もっと読む)

高圧ガス容器弁

【課題】カジリ現象によるネジ部の損傷を抑制した高圧ガス容器弁10を提供すること。

【解決手段】高圧ガス容器弁10の容器弁本体11の上部側にシリンダ部12を形成し、このシリンダ部12にプラグ13を螺合して設ける。そして、容器弁本体11の下部側に例えば塩化水素等の通流するガス流路19を形成し、このガス流路19は前記プラグ13を回動することによって開閉される。以上のように構成された高圧ガス容器弁10において、高圧ガス容器20と螺合して接触する雄ネジ部30をアルミナイジング処理した後、酸処理する。

(もっと読む)

配分負荷軽減を備える迅速閉鎖弁

【課題】僅かな動力消費により流出するガス量の正確な配分を可能とし、より長い耐用年数でも可能とするとにかく酸素フランツ用の迅速閉鎖弁を創作すること。

【解決手段】分配負荷軽減を備える迅速閉鎖弁は、特に酸素フランツに使用されて、本来の密封体10が弁管2の内部に二部材に形成されていて、そのハウジング部材16と17により弁ばね8を受けている。ガスは密封体10の周りに案内されるので、ガス圧が手動レバー3を介して操作を奏し得ない。適切に前方ハウジング部材16の後部に位置する後方ハウジング部材17が流れに有効に形成された前方ハウジング部材16の内部に弁ばね8の力に逆らって移動でき、しかも手動レバー3によって移動できるので、この手動レバーがガス圧により無関係に正確に分配して操作され得る。

(もっと読む)

旋回可能な弁閉鎖体ビームを持つフラップ移送弁

【課題】ガスが漏れない方法で隔離することができる半導体または基材加工プロセスチャンバ内に半導体素子または基材を移送するためのフラップ移送弁を提供する。

【解決手段】第一の密封平面41上に存在する第一の密封表面3により、フレームの形態に取り囲まれた細長い第一の開口部1と、第一の密封表面3に対応し、第二の密封平面42上に位置する第二の密封表面9を有する細長い弁閉鎖体ビーム4とを有し、支持体40は、弁閉鎖体ビーム4の背面7上に配置され、支持体40上には、旋回可能な接続部43を介し、傾斜軸44を中心として、限定された旋回角度を通して旋回することができるように、弁閉鎖体ビーム4が配置されている。支持体40は、弁閉鎖体ビーム4と合わせて、旋回軸受60により、旋回軸10を中心として旋回することができる。

(もっと読む)

液封弁

【課題】開閉操作を阻害することなく、十分なシール圧を得ることのできる液封弁の提供。

【解決手段】二枚の弁板7を間隔をあけて配置して弁体6を構成する。弁箱4の内周面に二条のリング状のシート面14を設ける。シート面14を流路方向に対して傾斜して形成する。弁体6を回転操作して管路を開閉する。弁箱4の内周面及び二枚の弁板7で囲まれた空間に注排液する。閉弁時に二枚の弁板7を互いに離間する方向に移動させてシート面14に圧接させる。開弁時に二枚の弁板7を互いに接近する方向に移動させてシート面14との接触圧を低下させる。

(もっと読む)

ボールバルブ

【課題】簡単な構造で、弁体の全ての回転角においてシートリングと流体流路の内周壁との間でこじりが発生することを確実に防止できるボールバルブの提供。

【解決手段】 ハウジング内に、球面の一部で構成された環状の凸シール面を有する弁体を回転自在に配し、同一球面の一部で構成されるとともに前記凸シール面に摺動する環状の凹シール面を有するシートリングを前記弁体の回転軸と直行する方向に弾性保持(フローティング支持)するボールバルブにおいて、シートリングの弁体側部に弁体の回転軸に係止する係止部材を付設した。

(もっと読む)

バタフライ式圧力制御バルブ

【課題】ヒータの発熱によりバルブ内への生成物の付着を防ぎ、バルブのボデーを分解することなく弁体部分等のメンテナンスを実施できるバタフライ式圧力制御バルブを提供する。

【解決手段】流路を有するボデー81とこの流路を弁軸89により開閉可能な弁体83とを有し、真空チェンバと真空ポンプとの間に接続されるバタフライ式圧力制御バルブである。弁軸89に弁体83を着脱自在に取付けると共にこの弁軸89にヒータを取付け、このヒータに接続した配線92を介して外部より電流を流すことでヒータを発熱させ、この熱を弁軸89から83弁体に伝導した。

(もっと読む)

減圧弁および弁体のシート面形成方法

【課題】減圧室の圧力に応じて作動する圧力受動部材に弁軸の一端部が連結され、減圧室に通じる弁孔を中央部に開口させた弁座に着座し得るシート面を有する弁体が、弁室に収容されるようにして弁軸の軸方向中間部に固定される減圧弁において、合成樹脂から成る弁体の加工コストを低減する。

【解決手段】弁体26には同軸の中央孔30が設けられ、弁軸25Aは、挿入軸33を同軸に有する第1軸部材31と、挿入軸33を圧入もしくは螺合せしめる有底の挿入孔34を同軸に有する第2軸部材32とが、それらの軸部材31,32の少なくとも一方を中央孔30に挿通せしめつつ同軸に結合されて成り、弁体26が、中央孔30よりも大径の外周を有しつつ半径方向外方に突出するようにして第1および第2軸部材31,32にそれぞれ設けられる第1および第2係止突部35,36で軸方向両側から挟まれて弁軸25Aに固定される。

(もっと読む)

ボールバルブ

【課題】シール面が経時的に偏磨耗する度合いを低減してシール性が長期間に亘って確保でき、かつ低開弁時に所望の流量制御を設計することができるとともに、開弁のタイミングの設定も容易なボールバルブの提供。

【解決手段】ハウジングの流路内に、該流路の中心線上に中心を有する球面の一部で構成された環状の凸シール面34を備えたバルブボディを、中心線と直行する回転軸に取り付け、凸シール面34に摺動する環状の凹シール面41を有するシートリング4を、中心線方向に弾性保持(フローティング支持)し、かつシートリング4がバルブボディ側に移動することを規制する規制部材5を設けたボールバルブにおいて、バルブボディの回転中心を、回動に伴いシール面の球面中心がシートリング4から遠ざかるように偏心して設定した。

(もっと読む)

燃料電池用ガス遮断弁

【課題】燃料電池用ガス遮断弁において、圧縮荷重を大きくすることなく、シール性を高く維持するとともに高シール性をできるだけ長期間継続する。

【解決手段】遮断弁は、弁座54cを備えたシール面54bを有するボディー50と、第1流路と第2流路を連通、遮断する弁体61と、弁体61に取り付けられ弁座54cに当接してシールするシール部材70と、を備えている。シール部材70は、環状に形成され、シール部材70の基部71は、弁体61に固定され、シール部材70の先端部72は、相対する2つの面72a,72bが先細となるように傾斜する形状に形成されるとともに、先端部72が弁座54cに接触した時点に2つの面72a,72bのなす角の断面2等分線L1とシール面54bとのなす角θ1が鋭角または鈍角となるように形成されている。

(もっと読む)

流体排出弁

【課題】低温環境下において弁体が固着するのを防止することができる流体排出弁を提供する。

【解決手段】流体が導入される一次室110aが形成された一次室ボディ110と、流体が導出される二次室120aが形成された二次室ボディ120と、一次室に流体を導入する導入路111と、二次室から流体を導出する導出路121と、一次室と二次室との間を連通または遮断するとともに、駆動機構により駆動される弁体130と、を備えた流体排出弁50において、弁体130が一次室110aおよび二次室120aの中心軸に相当する位置に配されるとともに、導入路111および導出路121の少なくともいずれか一方が、中心軸に直交する径方向からオフセットされた位置に設けられている。

(もっと読む)

61 - 80 / 333

[ Back to top ]