Fターム[3J040EA30]の内容

ガスケットシール (13,554) | ガスケット単体の特徴的構造 (4,136) | 複数の部材よりなるもの (1,210) | シール面に垂直方向に積層したもの (425) | 複数のビード板を積層 (136) | ビードの方向が互に異なるものを含むもの (37)

Fターム[3J040EA30]に分類される特許

1 - 20 / 37

金属ガスケットによるシール構造

【課題】金属ガスケットおよび筐体間に塩水が溜まるような間隙を形成しない構造であり、もって塩水の滞留による筐体の腐食が発生しにくく、シール機能が長期間に亙って維持される構造の金属ガスケットによるシール構造を提供する。

【解決手段】一対の筐体間に配置される1枚の金属ガスケットを備える。金属ガスケットは平面状の外周部と外周部の内周端部から立ち上げ形成されたビード部とを備え、ビード部が一方の筐体に接触し、外周部が他方の筐体に接触するように配置される。一対の筐体によって金属ガスケットが挟圧されたとき、ビード部はその高さを減じるように弾性変形するとともにこれに伴って外周部も弾性変形し、このとき外周部はその先端が一方の筐体に接触し、これにより一方の筐体および金属ガスケット間に塩水が溜まるような間隙を形成しない構造を備える。

(もっと読む)

金属ガスケット

【課題】安価でかつシール性能の高い金属ガスケットを提供する。

【解決手段】金属ガスケット1は、シリンダー孔6の周りに沿って環状ビード14を有する少なくとも1枚の金属製のガスケット基板2を具える。環状ビード14は、ガスケット基板2からそれぞれ立ち上がりその先端部分が相互に離間する一対の傾斜壁20a,20bからなる第1ビード部分20と、傾斜壁20a,20bの先端部分から該傾斜壁の立ち上がり方向とは逆側に突出する断面谷状の第2ビード部分21とを有し、第1ビード部分20の高さをFh1とし、第2ビード部分21の高さをFh2とし、環状ビード14の幅の半値をW1とし、第2ビード部分21の幅をW2としたとき、Fh1>Fh2、かつ、W1>W2を満たす。

(もっと読む)

シリンダヘッドガスケット

【課題】シリンダヘッドのリフトに対する追従性に優れ、シリンダヘッドのリフトをガスケット側から抑制することができ且つ使用材料を低減できるシリンダヘッドガスケットを提供すること。

【解決手段】両側の主材1、4の間に挟まれる中材とからなり、中材は、第1中材2と分離した別部材の第2中材3とからなり、第1中材2はシリンダ孔12を所定の幅で囲繞するシリンダ孔周縁部分21を有し、シリンダ孔周縁部分21にシリンダ孔12を囲むビード22が形成された、シリンダ孔12の各々に分離して配置されるか、又はシリンダ孔12間で連結した一体形状の金属板であり、第2中材3は第1中材2の外側に配置されるオイル孔16及びボルト孔15を有する金属板であり、第1中材2の厚みは、第2中材3の厚みより大とする。

(もっと読む)

シリンダヘッドガスケット

【解決手段】 シリンダヘッドガスケット1は、複数の燃焼室孔7と、シリンダブロックに形成された冷却液通路3bの位置にあわせて形成した水孔9と、上記燃焼室孔を囲繞するフルビード4a,5aとを有するガスケット基板4、5を備えている。

隣接する上記フルビードは相互に離隔した位置に形成され、さらに隣接する燃焼室孔の中心同士を結んだ中心線を挟んだ位置には、一方のフルビードから分岐して他方のフルビードに合流し、かつ上記フルビードと同じ方向に突出する2つの連結ビード4b、5bを設けている。

そして上記水孔は上記フルビードおよび連結ビードによって囲繞された領域の外側に位置している。

【効果】 隣接するフルビードが離隔している場合に、フルビードの間に形成された領域への冷却液の流入を阻止することができる。

(もっと読む)

シリンダヘッドガスケット

【解決手段】 シリンダヘッドガスケット1は、燃焼室孔8および該燃焼室孔8を囲繞するフルビード4a、5aが形成された一対のガスケット基板4,5と、上記一対のガスケット基板の間に介装された中間板6と、上記中間板と一方のガスケット基板との間に介装されたシム板7とを備えている。

上記シム板7は上記フルビードと重合する位置に設けられ、さらに上記ガスケット基板には、上記複数のフルビードを囲繞するとともに上記シム板と重合しない位置に形成した第1ハーフビード4b、5bが設けられている。

水孔10を上記第1ハーフビードによって囲繞された領域の外側に設け、さらに第1ハーフビードは燃焼室孔とが接近した位置において燃焼室孔の中心同士を結んだ中心線を挟んで離隔している。

【効果】 隣接するフルビードの間の空間への冷却液の流入を阻止して、コーティングのはく離を防止する。

(もっと読む)

シリンダヘッドガスケット

【解決手段】 シリンダヘッドガスケット1は、シリンダヘッド2側またはシリンダブロック4側のいずれか一方に設けた第1基板3と、シリンダヘッド2側またはシリンダブロック4側のいずれか他方に設けた第2基板5と、これら第1基板3と第2基板5との間に位置する中間基板6と、上記各基板に形成した燃焼室孔8および水孔10と、上記第1基板3と中間基板6との間に設けられるとともに上記燃焼室孔8を囲繞する環状のシム7とを備えている。

そして、上記中間基板6と上記第1基板3側との間に、上記水孔10を囲繞するシール手段12を設け、上記水孔10より第1基板3と中間基板6との間に流入した冷却液を上記シム7に隣接する空間Sへと流入しないようにシールする。

【効果】 冷却液の蒸発によるシール性の悪化を可及的に阻止することができる。

(もっと読む)

シリンダヘッドガスケットとその製造方法

【解決手段】 シリンダヘッドガスケット1は、第1基板6と第2基板7との間に配置された中間基板8と、この中間基板8の上面8aに固着された環状のシム11とを備えている。シム11よりも外方側となる中間基板8の上面8aは、コーティング材17で被覆されている。

シリンダヘッド2とシリンダブロック3との間にシリンダヘッドガスケット1を装着した際に、シム11の外周縁11aの隣接位置に生じる空間21の容積を上記コーティング材17の厚さ分だけ従来よりも減少させることができる。

【効果】 水孔13から空間21内に浸入する水の量を減少させることができ、空間21内の水が水蒸気となった際にシリンダヘッドガスケット1が損傷するのを抑制できる。

(もっと読む)

シリンダヘッドガスケット

【課題】シリンダブロックの傾斜方向下方側に位置する燃焼室孔の内周面とシリンダブロックの上面との間に凝縮水が溜まるのを防止して、シリンダブロックの上面が腐食するのを防止することができ、シリンダブロックとシリンダヘッドとのシール性能が悪化するのを防止することができるシリンダヘッドガスケットを提供すること。

【解決手段】シリンダブロック12の傾斜方向下方側に位置する第2のガスケット基板41の燃焼室孔を構成する内周面41bを、シリンダブロック12の傾斜方向上方側に位置する燃焼室孔を構成する内周面41cよりもシリンダボア14の中心軸O側に突出させる。また、第2のガスケット基板41の内周面42bを、シリンダブロック12の上部に形成された面取り部44の傾斜面内の上方に位置させる。

(もっと読む)

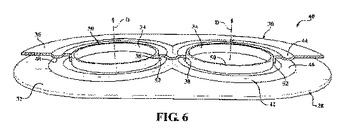

ラビリンスストッパを備えた多層ガスケット

多層金属ガスケット(40)は、第1の機能層(28)および第2の機能層(30)を有する。各層(28,30)は、流体通路または燃焼室を封止するために開口部(34,38)を含む。各層(28,30)は、反対方向に曲げられ入れ子になった形状で互いに重なり合う折返されたリップまたはリム(50,52)を含み、ガスケットアセンブリ(40)の圧縮ストッパ機能としても機能するラビリンスを形成する。封止ビード(42,44)が各層(28,30)に形成され、好ましくは山と山とが向き合って互いに接触するように配置されて封止を完成させる。  (もっと読む)

(もっと読む)

シリンダヘッドガスケット

本発明に従って構成されるシリンダヘッドガスケットは、組立時にシリンダヘッドとシリンダブロックとの間に確実な気密/流密封止を提供し、使用中に組立時にガスケットによって提供される接触応力を実質的に失わずに、使用時に封止を維持する。シリンダヘッドガスケットは、環状自由端縁によって境界を付けられる開口部を有する第1の機能層を含む。第1の機能層はフルビードおよびハーフビードを有する。ハーフビードは、フルビードと自由端縁との間にある。ハーフビードは第1の軸方向において平坦部まで延在し、フルビードは第1の軸方向とは反対の第2の軸方向においてピークまで延在する。  (もっと読む)

(もっと読む)

金属製ガスケット及びその製造方法

【課題】シール対象穴の周縁部に全周にわたり、高低が70μm〜100μmの範囲で周方向に変化する抑揚を設けた金属製ガスケットにおいて、製造に際して、加工量の自由度が高く、加工時のチューニングが容易で、作業効率を向上できる金属製ガスケット及びその製造方法を提供する。

【解決手段】金属製ガスケットの少なくとも1枚の金属構成板10において、シール対象穴2の周囲に、環状の圧力調整部12aを設け、該圧力調整部12aを前記シール対象穴2の周囲方向に凹凸を形成し、該凹凸の高低差を0μmより大きく100μm以下の範囲とすると共に、前記環状の圧力調整部12aを有するリング状部材12を該リング状部材12の外側の部材11と別体で形成し、前記リング状部材12と前記外側の部材11と接合して1枚の金属構成板10として取り扱えるように構成する。

(もっと読む)

シリンダヘッドガスケット

【課題】積層された複数のガスケット板の相対位置が確実に固定され、高い耐久性を有するシリンダヘッドガスケットを提供すること。

【解決手段】シリンダが形成されたシリンダブロックと燃焼室が形成されたシリンダヘッドとの間に介装され、積層されたヘッド側ガスケット板21、ブロック側ガスケット板22およびシム板23からなる積層体10sで構成され、この積層体10sが、シリンダ形成孔10a、10b、10cと、シリンダ近接側かしめ部15、16と、シリンダ離隔側かしめ部17、18、19とを有し、シリンダ近接側かしめ部15、16が、四角形で凹状に形成されるとともに、互いに対向する切込みと応力緩和貫通孔とを備え、シリンダ離隔側かしめ部17、18、19も、四角形で凹状に形成されるとともに、互いに対向する切込みと応力緩和貫通孔とを備えたことを特徴とする。

(もっと読む)

シリンダーヘッド用メタルガスケット

【課題】厚さが薄くかつ安価で、しかも環状ビードを全圧縮し得るガスケットを提供することにある。

【解決手段】シリンダー孔2aの周囲に形成された環状ビード2bと、各環状ビードの外側周辺部に形成された冷却水孔2cと、それら環状ビードおよび冷却水孔を全体的に囲繞する外周ビード2dとを有する二枚の基板2を具え、少なくとも一方の基板2の環状ビードの外側周辺部にシリンダーヘッドの冷却水孔またはシリンダーブロックの冷却水ジャケットもしくは冷却水孔に対応させて複数の掛合孔2eを形成し、基板2の環状ビード2bの内側から冷却水ジャケットまたは冷却水孔の位置まで延在する段差調整板3に複数の突起3aを設け、突起3aの多角形孔3bの周辺部を筒状に立ち上げて形成した筒状部3cの、基板2の掛合孔2eを貫通した部分を外側に折り返して潰すことで各突起3aを基板2に掛合させ、その段差調整板3を二枚の基板2の間に介挿したシリンダーヘッド用メタルガスケット1である。

(もっと読む)

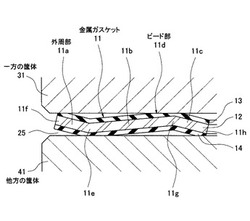

シリンダヘッドガスケットにおけるオイル落し穴のシール構造

【解決手段】 シリンダヘッドガスケット1は、それぞれオイル落し穴4を穿設した少なくとも2枚の第1シールプレート11と第2シールプレート12とを備えている。上記第1シールプレートと第2シールプレートとに、上記オイル落し穴を無端状に囲むとともに、互いに近接する方向に突出して相互に圧接されるハーフビード11a、12aを形成してあり、これらハーフビードによってオイル落し穴をシールしている。上記各ハーフビードよりも外側に、互いに近接する方向に突出して相互に圧接される補助ビード11c、12cを形成してある。

上記ハーフビードと補助ビードの突出方向は逆であってもよい。

【効果】 各補助ビード11c、12cは、各ハーフビード11a、12aをシリンダヘッド又はシリンダブロックに押し付けるような作用力を付与するので、従来に比較して良好なシール性を確保することができる。

(もっと読む)

シリンダヘッドガスケット

【課題】シムプレートの外周側端部に大きな荷重を集中しないシリンダヘッドガスケットを提供する。

【解決手段】シリンダヘッドガスケット1は、シリンダボアの位置に合わせて穿設した燃焼室孔2とこの燃焼室孔を囲むフルビード11a、12aとを備えた少なくとも1枚のシールプレート11、12と、シリンダヘッドガスケットの厚さを調整する厚さ調整板16と、上記フルビードが形成された範囲に亘って配置されて、燃焼室孔の周囲の面圧を増加させるシムプレート17とを備えている。厚さ調整板16の厚さは、燃焼室孔側の厚さt1よりも該燃焼室孔とは反対側となる外周側端部の厚さt2が薄くなるように設定されている。厚さ調整板16の厚さを変化させる代わりに、厚さを変化させたコーティング層を設けてもよく、或いはシムプレート17の厚さを変化させてもよい。

(もっと読む)

シリンダヘッドガスケット

【課題】シリンダヘッドガスケットのフルビードの基板からの立ち上がり部分に亀裂が生じる危険性を低減する。

【解決手段】シリンダヘッドガスケットは、積層させた少なくとも3枚のガスケット基板11〜13を備えており、各ガスケット基板は、各燃焼室孔2の周囲にそれぞれフルビード11a〜13aを備えている。隣接するガスケット基板11、12の各フルビード11a、12aは互いに離隔する方向に膨出させてあり、それらフルビードの間に増圧板14と厚さ調整板15とのいずれか一方を介在させ、また他のガスケット基板13とこれに隣接するガスケット基板との間に上記増圧板14と厚さ調整板15とのいずれか他方を介在させてある。

(もっと読む)

シリンダヘッドガスケット

【解決手段】 シリンダヘッドガスケット1は、シリンダボア4を有するシリンダヘッド2とシリンダブロック3との間に挟持されるようになっており、上記シリンダボア4の位置に燃焼室孔14を穿設した厚さ調整板10と、シールプレート11〜13と、シムプレート17とを積層した構成となっている。そして上記シムプレート17の燃焼室孔14とは反対側の端部は、上記燃焼室孔14に向けて折り返してあり、該折り返し部17aによってシリンダヘッドガスケットの厚さを他の部分よりも増厚してある。

【効果】 上記折り返し部17aによってその部分を増厚してあるので、該折り返し部17aにシリンダヘッドとシリンダブロックとを互いに強固に接合することができるようになる。したがって、エンジンの爆発圧力によるシリンダブロックの変形を抑制することができ、それによってシール性の低下を防止でき、またオイル消費量を低減させることができる。

(もっと読む)

シリンダヘッドガスケット

【解決手段】 シリンダヘッドガスケット1は、シリンダヘッド2とシリンダボア4を有するシリンダブロック3との間に挟持されるようになっており、上記シリンダボア4の位置に燃焼室孔14を穿設した厚さ調整板10と、シールプレート11〜13と、シムプレート17とを積層した構成となっている。そして積層したシールプレートと厚さ調整板とシムプレートとに亘って、上記燃焼室孔の周囲においてシリンダヘッドガスケットの表裏面に突出する凹凸状係合部21を形成してあり、該係合部によって上記積層したシールプレートと厚さ調整板とシムプレートとを相互に一体的に連結してある。

【効果】 上記凹凸状係合部21を介してシリンダヘッドとシリンダブロックとを強固に連結することができるので、エンジンの爆発圧力によるシリンダブロックの変形を抑制することができ、それによってシール性の低下を防止することができる。

(もっと読む)

金属ガスケット

【課題】燃焼室穴周りのビードの疲労を抑えて金属ガスケットの寿命向上を図る。

【解決手段】1又は2枚以上の基板1とシム板3とを積層して構成される金属ガスケットである。基板1には、燃焼室穴12が開口すると共にその燃焼室穴を囲むように無端環状に延びる燃焼室穴側ビード2を設け、更に、その燃焼室穴側ビードの外周側に複数の水穴や複数のボルト穴が開口している。シム板3は、燃焼室穴側ビードの凹部側から上記基板に当接する。上記シム板3における上記燃焼室穴側ビード2の凹部2aと対向する部分に、当該燃焼室穴側ビードの凹部内に収容可能に突出する補助ビード4を、上記燃焼室穴側ビード2の延在方向に沿って複数個設けた。

(もっと読む)

メタルガスケット

【課題】高温のガスが通過するガス管路のフランジ接合部に配設しても熱変形によるガス漏れの発生を効果的に防止できるメタルガスケットを提供する。

【解決手段】弾性を有する金属薄板1a、1bから成り、ガス通路穴2を取り囲んでシール用の環状ビードを形成したメタルガスケットにおいて、ガス通路穴2を少なくとも2重に取り囲むように、複数の環状ビード7a、7b及び10a、10bを形成し、ガス通路穴2に近い内側の環状ビード7a、7bは、シール面に対する押し付け力を小さくしてガスの一部を外側に導くように構成し、フランジの温度勾配を小さくして熱変形を小さくし、最外側の環状ビード10a、10bにて完全にシールするようにした。

(もっと読む)

1 - 20 / 37

[ Back to top ]