Fターム[3J058GA48]の内容

Fターム[3J058GA48]に分類される特許

1 - 19 / 19

ノンアスベスト摩擦材組成物

【課題】銅の含有量が少なくても、高温での耐摩耗性に優れ、かつメタルキャッチの生成が少ない摩擦材を与えることができるノンアスベスト摩擦材組成物、さらに該ノンアスベスト摩擦材組成物を用いた摩擦材及び摩擦部材を提供する。

【解決手段】

結合材、有機充填材、無機充填材及び繊維基材を含む摩擦材組成物であって、該摩擦材組成物中の銅の含有量が銅元素として5質量%以下であり、銅及び銅合金以外の金属繊維の含有量が0.5質量%以下であり、チタン酸塩及び粒子径が30μm以下の酸化ジルコニウムを含有し、かつ、該チタン酸塩の含有量が10〜35質量%であり、粒子径が30μmを超える酸化ジルコニウムを実質的に含有しないノンアスベスト摩擦材組成物を用いた摩擦材及び摩擦部材である。

(もっと読む)

ノンアスベスト摩擦材組成物

【課題】銅の含有量が少なくても、摩擦係数、耐クラック性及び耐摩耗性に優れた摩擦材を与えることができるノンアスベスト摩擦材組成物、さらに該ノンアスベスト摩擦材組成物を用いた摩擦材及び摩擦部材を提供する。

【解決手段】結合材、有機充填材、無機充填材及び繊維基材を含む摩擦材組成物であって、該摩擦材組成物中の銅の含有量が銅元素として5質量%以下であり、銅及び銅合金以外の金属繊維の含有量が0.5質量以下であり、ニトリル−ブタジエンゴム及び錫粉を含有するノンアスベスト摩擦材組成物、該ノンアスベスト摩擦材組成物を用いた摩擦材及び摩擦部材である。

(もっと読む)

摩擦対

【課題】ノイズ及び振動の抑制に優れた摩擦面を安定的に形成しかつ維持する摩擦材、及び当該摩擦材を用いた摩擦対を提供する。

【解決手段】第一の摩擦材及び第二の摩擦材を組み合わせ、当該第一の摩擦材の摩擦面と当該第二の摩擦材の摩擦面とが当接してなる摩擦対であって、前記第一の摩擦材は金属材料を有し、前記第二の摩擦材は、前記第一の摩擦材の摩擦面と前記第二の摩擦材の摩擦面とが当接する際に、前記金属材料を酸化させることによって、前記第一及び第二の摩擦材の少なくともいずれか一方の摩擦面上の酸化被膜の形成を促進する手段を有することを特徴とする、摩擦対。

(もっと読む)

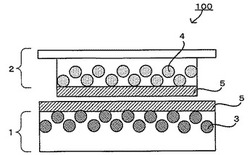

ブレーキシステム用の、特にディスクブレーキ用のブレーキパッド

摩擦学的に活性な摩擦部(10)と、ブレーキシステムの作動手段と協働するようになっている機械的支持部(20)を有する、ブレーキシステム用の、特にディスクブレーキ用のブレーキパッドが開示されている。少なくとも摩擦部(10)がセラミック・マトリックス材料から作られ、該セラミック・マトリックス材料が、少なくとも一つのケイ素タイプのセラミック前駆体と研磨剤として好適な硬い材料の粒子と潤滑剤として好適な物質の粒体と金属材料の粒体との混合物を調製する工程と、混合物をホットプレスしてプリフォームされたボディを確保する工程と、プリセラミック・バインダーのセラミック化を達成してセラミック・マトリックス材料を得るために、前記プリフォームされたボディを800℃より低い温度で熱分解処理する工程を含む方法によって作られ、混合物がホットプレス処理中にセラミック前駆体の網状化を促進させるのに好適な触媒を含んでいる。  (もっと読む)

(もっと読む)

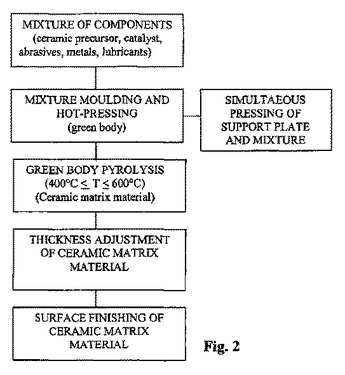

ブレーキの摩擦部品用のセラミックマトリクス材料を製造する方法および該方法によって製造されたセラミックマトリクス材料

以下の操作段階:a)少なくとも1つのケイ素型のセラミック前駆体と、研磨剤として好適な硬質材料の粒子と、潤滑剤として好適な物質の粒子と、金属材料の粒子との混合物を調製する段階と;b)未焼結体を得るために混合物を熱間プレスする段階と;c)プレセラミック結合剤のセラミック化を得、それゆえセラミックマトリクス材料を得るために、未焼結体に熱分解プロセスを受けさせる段階と;からなる、ブレーキの、特にディスクブレーキの摩擦部品用のセラミックマトリクス材料を製造する方法。本発明は、混合物が前記熱間プレス段階中の前記セラミック前駆体の有利な網状化に好適な触媒を含むことおよび熱分解プロセスが800℃未満の、さらに精密には400℃〜600℃の温度にて行われることによって特徴付けられる。  (もっと読む)

(もっと読む)

高摩擦材

【課題】高摩擦特性を維持しつつ、摩擦時に基板の水平方向にかかる荷重によって棒状の物体が剥離しない摩擦材を提供することにある。

【解決手段】基板上に凹凸構造を有する樹脂系材料層が接着されており、該凹凸構造の凸部内に繊維状或いは針状の物質が該基板平面に林立していることを特徴とする摩擦材。

(もっと読む)

ブレーキ摩擦材

【課題】摩擦係数が高く、摩擦特性の安定性に優れ、異音を低減し、品質安定性に優れたブレーキ摩擦材を提供する。

【解決手段】強化繊維、結合材、潤滑材、摩擦調整材、及び充填材を含有してなるブレーキ摩擦材であり、この強化繊維は、銅、鉄及びマンガンを含有する合金からなる合金繊維、特に、銅を50〜80質量%、鉄を19〜45質量%、マンガンを1.0〜5.0質量%含有してなる銅基合金繊維を含有し、この合金繊維の含有率は10〜30質量%である。

(もっと読む)

摩擦材

【課題】自動車、トラック、鉄道車輌、各種産業機械等のブレーキ、クラッチに使用され、高温でのμが高く安定していて、フェード現象を抑制でき、ロータ攻撃性を低減させた摩擦材を提供する。

【解決手段】繊維基材、結合材及び摩擦調整材を含む摩擦材において、少なくともMg2Si、SiO2、MgOを含む複合粉末を含有し、該複合粉末中の該Mg2Siの含有量が20〜80体積%であり、前記複合粉末の常温でのビッカース硬度(Hv)が450〜1000であり、常温と600℃の硬度差が300以上であることを特徴とする摩擦材であり、前記Mg2Siを含む複合粉末の平均粒径が1〜300μmで、摩擦材全量に対する含有率が0.1〜20体積%であることが好ましい。

(もっと読む)

自転車用ディスクブレーキパッド

【課題】自転車用ディスクブレーキパッドにおいて、音鳴りを抑え、かつ製造を容易に行えるようにする。

【解決手段】自転車用ブレーキパッド76は、自転車用ディスクブレーキ装置12のパッドであって、バックプレート部77と、摩擦部79と、を備えている。バックプレート部77は、銅系焼結合金製のものである。摩擦部79は、バックプレート部と一体で焼結形成された銅系焼結合金製のものである。

(もっと読む)

摩擦材

【課題】スコーチ処理を施すことなく、初期の耐フェード性と制動力の向上を図り得る表面層を備える摩擦材を提供する。

【解決手段】繊維基材と摩擦調整材と樹脂結合剤とを有する原料混合物を加熱加圧成形することで得る摩擦材1であって、基層Aと表面層Bとを有し、表面層Bを構成する原料混合物に発泡剤を含有させる。そしてその発泡剤を加熱加圧成形によって発泡させることで表面層Bの気孔率を基層Aの気孔率よりも高くした。

(もっと読む)

摩擦材

【課題】広いブレーキ液圧域における摩擦係数の安定性及び低速時の摩擦係数の安定性に優れた摩擦材の提供。

【解決手段】(A)人造黒鉛及び(B)天然黒鉛を含み、(A)と(B)との合計量が摩擦材組成物の全量に対して2〜8体積%であり、(A)と(B)との体積比が80/20〜95/5である摩擦材。また、これにさらに(C)二硫化モリブデンと(D)硫化錫とを配合成分とすることにより、摩擦係数の安定性が一層向上する。

(もっと読む)

摩擦材

【課題】 特にディスクパッドにおいて、高速走行時からの制動を繰り返し行うような使われ方をした場合の特性要求、亀裂等の発生、対面攻撃性の悪化、制動中の効力変動を抑制することが可能な摩擦材を提供することを課題とする。

【解決手段】 熱伝導率λ(W/m・k)と、熱履歴後のテストピースせん断強度σ(MPa)と、熱膨張収縮変化度α(m/m)と、弾性係数E(Ma)と、が下記関係式を満たす摩擦材。

(λ×σ)÷(α×E)≧500

(もっと読む)

自転車用ディスクブレーキパッド

【課題】 拡散接合法により摩擦部材がバックプレートに接合される自転車用ディスクブレーキパッドにおいて、バックプレートの材質の制限を緩和する。

【解決手段】 自転車用ディスクブレーキパッド76は、ディスクブレーキ装置12に用いられ、バックプレート77と、溶射層78と、摩擦部材79と、を備えている。バックプレート77は、溶射面77cを表面に有するものである。溶射層78は、溶射面77cに形成された銅又は銅合金製の層である。摩擦部材79は、溶射層78上に拡散接合法により接合された部材である。

(もっと読む)

摩擦材

【課題】 特に小型ブレーキライニング(小型BL)用摩擦材において、高温熱履歴後の多湿環境下放置後におけるME現象、グー音の発生を同時に防止する摩擦材を提供することを課題とする。

【解決手段】 繊維基材、結合材、充填材を含有する摩擦材において、該充填材として少なくとも消石灰を7〜30体積%、かつアルミニウム粒子を2.0〜3.5体積%含有することを特徴とする摩擦材。

(もっと読む)

多孔質機能性フィラー及びその製造方法

【課題】 疎水性で均一な細孔径を持つ層状物質が立体的に結合した多孔質機能性フィラー、及び多孔質機能性フィラーを簡単にかつ再現性良く製造するための方法を提供する。

【解決手段】 層状物質の層間に無機物を挿入してなる複合材料であって、該複合材料が立体的に結合された構造を有することを特徴とする多孔質機能性フィラー。溶媒に分散させた層状粘土鉱物、もしくは層状粘土鉱物の粉末と無機物前駆体のコロイド溶液を、室温でもしくは加熱しながら反応させることにより、層状粘土鉱物と無機物の層間架橋体を作製し、薄層化した板状粒子の立体化を行って複合材料を製造することを特徴とする多孔質機能性フィラーの製造方法。

(もっと読む)

摩擦材

【課題】C/Cコンポジットの欠点である低速・低温摩擦係数が低く、水分の影響を受け易い等の問題が生じずに、C/Cコンポジット、セラミック基複合材のロータの他に、一般路上走行に使用されている鋳鉄のロータとの摩擦でも安定した性能が得られ、尚且つ低価格の摩擦材を提供する。

【解決手段】有機材料を焼成炭素化して結合材とした摩擦材において、室温における圧縮変形量が荷重4MPaの時に0.3〜2.5%であり、かつ荷重10MPaの時に1.0〜4.5%であることを特徴とする。また、前記室温における圧縮変形量と300℃における圧縮変形量との圧縮変形比が荷重4〜10MPaの範囲の時に、1.0〜1.5の範囲である。更に、前記焼成炭素化は、真空、還元ガス、不活性ガスの何れかの雰囲気中で荷重をかけながら550℃〜1300℃の温度で前記有機材料を炭素化してなる。

(もっと読む)

銅を含まない非アスベスト有機摩擦材料

【課題】消費者の期待を満たすと同時に、環境における銅レベルの低減に関する国内法規および/または国際法規をも満たすことができるブレーキ要素を提供することにある。

【解決手段】鉄ファイバ、アルミニウム、亜鉛、錫およびこれらの組合せのうちの1つを含む摩擦材料を有するブレーキ要素。摩擦材料中の鉄ファイバの量は約1〜10体積%の範囲内にある。アルミニウム、亜鉛、錫およびこれらの組合せのうちの1つの量は約1〜5体積%の範囲内にある。摩擦材料には元素銅は含まれていない。摩擦材料が摩耗しても、元素銅が環境中に放散されることはない。

(もっと読む)

摩擦材

【課題】自動車、トラック、鉄道車両及び産業用機械のブレーキ、クラッチ等に使用され、優れた防錆性能と摩擦性能を有する摩擦材を提供するを提供する。

【解決手段】繊維成分、結合材成分および摩擦調整材成分を含む摩擦材であって、前記繊維成分の少なくとも一部にメッキ鋼板コイルを用いてコイル旋削法により製造されたスチール繊維を含む。なお、本発明に係る摩擦材において、スチール繊維は、摩擦材全量に対し2〜60体積%含有することが好ましい。また、スチール繊維は、その平均厚が5〜200μm、その平均幅が20〜500μm、その平均繊維長が0.1〜5mmとすることができる。スチール繊維は、その板厚が0.5mm以下の亜鉛メッキ鋼板または亜鉛合金メッキ鋼板から製造される。

(もっと読む)

銅系焼結摩擦材

【課題】 高い減速度で制動して減速、停止させる際に、高い摩擦係数を維持すると共に円滑に制動して乗員に高い制動効力感(制動フィーリング感)を与えることのできる銅系焼結摩擦材を提供すること。

【解決手段】 錫粉;0.5〜15wt%、亜鉛粉;0.1〜30wt%、ニッケル粉;5〜25wt%、鉄粉;5〜25wt%、ステンレス鋼粉;0.1〜20wt%、銅粉;残部のマトリックス金属成分が55〜80wt%、潤滑材、摩擦調整材などのフィラー成分が20〜45wt%の焼結体から成り、(1)鉄粉とステンレス鋼粉の合計量が8〜28wt%、(2)鉄粉が水素ガスまたはアンモニアガス雰囲気中で600〜1200℃の温度で熱処理した粒径範囲が40〜150μmの電解鉄粉であり、更にマトリックス金属成分としてマンガン粉を0.1〜5wt%含み、トルクカーブにおけるビルドアップ率が40度以上であることを特徴とする銅系焼結摩擦材。

(もっと読む)

1 - 19 / 19

[ Back to top ]