Fターム[3J058GA61]の内容

Fターム[3J058GA61]の下位に属するFターム

Fターム[3J058GA61]に分類される特許

1 - 20 / 20

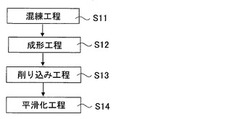

摩擦部材の製造方法

【課題】寸法安定性を確保しつつ、摩擦面の摩擦係数の低下を抑えることができる摩擦部材の製造方法を提供する。

【解決手段】繊維を含有した熱可塑性樹脂からなる摩擦面を含む摩擦部材の製造方法であって、前記繊維と前記熱可塑性樹脂とから成形体を成形する成形工程S12と、該成形体を摩擦部材の形状に削り込む削り込み工程S13と、該削り込んだ摩擦部材の摩擦面を、前記熱可塑性樹脂の軟化点以上に加熱した押圧部材で押圧することにより、前記摩擦面を含む前記摩擦部材の表層の熱可塑性樹脂を軟化させて、前記摩擦面を平滑にする平滑化工程S14と、を含む。

(もっと読む)

車両用制輪子及び摩擦材料

【課題】 摩擦特性が高く、更に、車輪への攻撃性の低い制動ブロック及び車両用制輪子の提供。

【解決手段】 制動摩擦面を有する鋳鉄製の制輪子本体と、前記制輪子本体に埋め込まれており、一部が前記制動摩擦面に露出する制動ブロックとを有する、車両用制輪子において、前記制動ブロックが、セラミックス及び炭素材料を含有することを特徴とする、車両用制輪子。

(もっと読む)

湿式摩擦材の製造方法

【課題】重力の影響を少なくして、所望のμ−V特性の湿式摩擦材の製造方法を提供する。

【解決手段】抄紙原料10を抄紙原料タンク1に入れて循環、攪拌してその濃度を一定に保つと共に、その抄紙原料タンク1から抄紙原料10を供給して所定の形状とし、抄紙原料10の形状を定め、その特定された抄紙原料10の形状に対して、上部吸水装置7と下部脱水装置8により、その抄紙原料10の上面からの吸水及び下面からの脱水を行う。したがって、抄紙原料10の上部吸水装置7と下部脱水装置8により上面からの吸水及び下面からの脱水を行うものであるから、抄紙原料10の上面と下面の吸引力と脱水力の設定によって、例えば、抄紙原料10として摩擦係数μを高くする添加物として入っている珪藻土等を抄紙原料10の上面側に引き上げ、上面側が高μのμ−V特性の湿式摩擦材とすることができる。

(もっと読む)

ドラムブレーキ用バッキングプレートの製造方法

【課題】ドラムブレーキの部品点数を削減させ、且つ、強度を確保したまま従来のケーブル案内部の限界高さより高いケーブル案内部を有する、ドラムブレーキ用バッキングプレートの製造方法を提供する。

【解決手段】切り曲げ加工に比較して板厚の局所的な減少が生じ難い絞り工程P2の絞り加工によって円板部材64の一部64bがブレーキケーブル58側へ底上げされその底上げされた円板部材64の一部64eが切り曲げ工程P3によって切り曲げられるので、切り曲げ工程P3によって円板部材64の一部64eの長手方向の中央部をブレーキケーブル58側に切り曲げる高さH2が従来の円板部材の一部の長手方向の中央部をケーブル案内部18fの高さHまで切り曲げるものに比較して低くなり、ケーブル案内部18dを成形する際に局所的に生じる板厚の減少が従来のケーブル案内部に比較して小さくなる。

(もっと読む)

摩擦材及び摩擦材の製造方法

【課題】高温・高負荷に適合し、有機系摩擦材と同様な工程に焼成工程を付け加えるだけで製造できる高耐熱性ブレーキパッド及びその製造方法を提供する。

【解決手段】繊維基材、摩擦調整材、結合材及び無機材料よりなる摩擦材において、結合材としてケイ素含有ポリマーを配合し、熱成形の後、160〜350℃の温度で、1〜10時間の間、酸化雰囲気で熱処理して、酸素と架橋させた後、焼成して、摩擦材を製造する。前記ケイ素含有ポリマーがポリカルボシラン、ポリオルガノボロシラザン、ポリボロシロキサン、ポリカルボシラザン、パーヒドロポリシラザンの群から1つ又は2つ以上の化合物を選ぶことが好ましい。

(もっと読む)

ディスクブレーキパッド及びその製造方法

【課題】裏金と摩擦材とが接合されてなるディスクブレーキパッドにおいて、耐食性及び耐熱接着性に優れ、環境対応や省資源の面でも問題がないディスクブレーキパッド及びその製造方法を提供する。

【解決手段】裏金と摩擦材とが、Zr、Ti及びHfから選ばれる少なくとも1種と鉄とを含む酸化物皮膜を介して接合されてなるように構成する。このとき、酸化物皮膜が有機ポリマーを含み、その有機ポリマーが水溶性フェノール樹脂であることが好ましい。

(もっと読む)

ブレーキパッドの製造方法

【課題】簡易的な方法で充分な接着層を得ることが可能なブレーキパッドの製造方法を提供することを課題とする。

【解決手段】ブレーキパッドの製造方法であって、プレッシャプレート1を洗浄する洗浄工程と、洗浄したプレッシャプレート1に接着剤を塗布する接着剤塗布工程と、接着剤を塗布したプレッシャプレート1を電磁誘導で加熱する加熱工程と、加熱したプレッシャプレート1に摩擦材2を押し当てて該摩擦材を圧着成形する圧着成形工程と、を有する。

(もっと読む)

ねじ孔の形成方法及びディスクブレーキ用板金製サポートの製造方法

【課題】ねじの強度を確保できる構造を効率良く安定して得られる、ねじ孔の形成方法を実現する。

【解決手段】素材13aの一部に打ち抜きにより形成した下孔14aの破断面側の開口部に、面取り部33を形成する。この際、コイニングパンチ26の杆部29を上記下孔14a内に隙間なく挿入すると共に、段部30により上記面取り部33を形成すべき部分の周囲部分を押圧する。この面取り部33の形成に伴い、肉が破断面部分に移動し、この破断面部分の径を小さくして、上記下孔14aをほぼ均一な円筒面とする事ができる。この状態で、この下孔14aにねじを形成すれば、上記破断面部分のねじ山の盛り上がりを確保でき、ねじ強度を確保できる。

(もっと読む)

高性能接着剤およびそれらの使用方法

本発明は、高温において高い接着強度を有するベンゾオキサジン含有接着剤を対象とする。これらの材料は、特に自動車の用途に、とりわけブレーキ部品向けの接着剤として有用である。それらの使用方法も記述される。 (もっと読む)

摩擦材の製造方法

【課題】 短時間で成形可能な摩擦材の製造方法を提供する。

【解決手段】 繊維状物質、結合材及び摩擦調整剤を含む摩擦材組成物を用いた摩擦材の製造方法であって、

(i)少なくとも繊維状物質及び摩擦調整剤を含む原料を混合し、原料混合物を得る工程

(ii)前記原料混合物にゴム状物質を加え混錬し、摩擦材組成物を得る工程

(iii)前記摩擦材組成物を常温で加圧成形する工程

を含む摩擦材の製造方法又は(ii)の工程の後に、さらに結合材を含む原料を加え混合する工程を含む摩擦材の製造方法。

(もっと読む)

摩擦部材および摩擦部材の製造方法

【課題】摺動面が摩擦材のみまたは炭素繊維材のみにて形成されることが防止されるため、摩擦係数の変動を摩擦部材の製造方法を提供する。

【解決手段】炭素繊維部材1上に複数の摩擦材2を樹脂材20にて接着し、炭素繊維部材1を積層し、積層された炭素繊維部材1を加熱加圧しながら成型し、成型された炭素繊維部材1の積層方向と垂直方向の面または成型された炭素繊維部材1の積層方向と異なる方向に切断した切断面を摺動面として形成する。

(もっと読む)

ブレーキライニングの製造装置、製造方法、及びシューアッシ

【課題】ライニングをリムに圧着成形する場合に、ライニングの離型特性を改善するブレーキライニングの製造装置、及び製造方法を提供することを課題とする。

【解決手段】ブレーキライニング41の製造装置10であって、ブレーキシュー43を支持する支持部33と、原料を圧縮することで、リム43bに帯状のブレーキライニング41を圧着する圧縮部20と、ブレーキライニング41の側面を形作る型枠32と、原料を押圧してブレーキライニング41の摩擦面41aを形作る押圧部材31とを有し、ブレーキライニング41を形作る型部31,32と、を備え、型枠32は、第一の側面41bを形作る第一の成形面32aと、第二の側面41cを形作る第二の成形面32bと、第一の成形面32aと第二の成形面32bとの境界部分に配置され、第一の成形面32aと第二の成形面32bとを曲面で連続的に繋ぐ第三の成形面32cと、を有する。

(もっと読む)

摩擦部材および摩擦部材の製造方法

【課題】摩擦係数の変化が少なく、安定した制動性を得る産業用モータや自動車、二輪車などに搭載されるブレーキのライニングとして使用される摩擦部材を提供する。

【解決手段】所望の大きさにてなる複数の炭素繊維片11と、複数の摩擦材2と、各炭素繊維片11と各摩擦材2とを接着するための樹脂材20とを混合し、混合された各炭素繊維片11および各摩擦材2および樹脂材20をダイ3の中に投入し、パンチ4でプレスすることにより、複数の炭素繊維片11と各摩擦材2とがランダムに配向され所定の形状に成型された摩擦部材を得る。

(もっと読む)

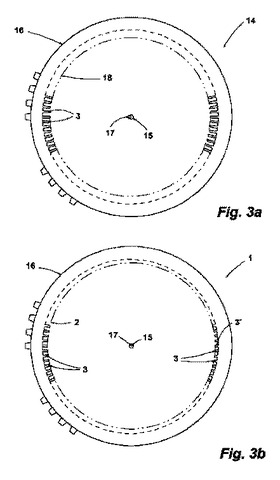

摩擦対に属する物体の製造方法ならびに摩擦対に属する物体

同期型の切替伝動装置または変換伝動装置用の、摩擦対に属する物体、例えば同期リング(1)または中間リングであり、物体(1)の企図された回転運動に対して角度をつけて延びる溝(4)によって互いに分離されている多数の摩擦体(3)の、対向物体の同期をもたらすために対向物体に作用する接触面(8)の総体から構成される、対向物体と協働するために用いられる摩擦面(2)を備える摩擦対に属する物体の製造方法が記載される。その際、第1のステップでは、最終輪郭に近い形状で予め作製した摩擦体(3)を備える物体(14)が準備され、次のステップでは、摩擦体(3)の接触面(8)の総体によって構成される摩擦面(2)が、最終輪郭に近い形状で予め作製した摩擦体(3)から材料を除去する加工ステップによって調整されることが企図される。同期型の切替伝動装置または変換伝動装置用の、摩擦対に属する物体、例えば同期リング(1)または中間リングが、物体(1)の企図された回転運動に対して角度をつけて延びる溝(4)によって互いに分離されている多数の摩擦体(3)の、対向物体の同期をもたらすために対向物体に作用する接触面(8)の総体から構成される、対向物体と協働するために用いられる摩擦面(2)を備える。摩擦体(3)の接触面(8)がその溝(4)で画定された端部で、それぞれ最大半径0.2mmのエッジ(12、13)を形成しながら隣の溝壁(6、7’)と隣接している。1つの摩擦体(3)の接触面(8)を画定する溝壁(6、7’)が互いに平行またはほぼ平行に延びている。  (もっと読む)

(もっと読む)

ロックアップクラッチ用摩擦板の組み付け装置及びその組み付け方法

【課題】高速作業を可能とし、かつ、設置面積を少なくすることのできること。

【解決手段】複数枚の扇形摩擦10を円環状に配設する円環溝31を形成したベース部材30と、ベース部材30の円環溝31の所定の円周毎に配設した扇形摩擦材10の下端を受ける下端側支持材21及びその扇形摩擦材10の上端を受ける上端側支持材22と、ベース部材30の円環溝31の溝内に挿入自在で、円環溝31に並べられた複数枚の扇形摩擦材10を下端側支持材21及び上端側支持材22の退避と共に、複数枚の扇形摩擦材10を環状摩擦材10Aとすべく押圧する押圧部材50とを具備し、複数枚の扇形摩擦材10を順次回転させて供給する場合でも遠心力によって扇形摩擦材10が移動しないから、高速作業が可能となる。また、隣接する複数枚の扇形摩擦材10の端部の接合密度が高くなり、扇形摩擦材10の境界線で機械的強度が低下することがない。

(もっと読む)

摩擦材表面焼き方法

【課題】本来的な初期フェード防止機能を損なうことなく、摩擦材表面を焼き処理しても良好な平面度を確保できる摩擦材表面焼き方法を提供する。

【解決手段】摩擦材2の表面2aをバーナー8の放射熱を与えて焼く摩擦材表面焼き方法であって、摩擦材2の表面2aを焼く前に、該摩擦材表面2aを、これの周縁部2cを中央部2bよりも沈降させた形状に予め研磨しておくことを特徴とする。表面2aを焼く前の中央部2bと周縁部2cとの高低差は、10μm以上としておく。

(もっと読む)

摩擦材の研磨方法

【課題】金型の変更改造を必要とせず、製造工程途中の不確定な熱変形に影響されることなく確実に摩擦材の形状を設計可能であり、かつ汎用性の高い摩擦材の研磨方法を提供する。

【解決手段】裏板3に加熱加圧されて接着された摩擦材2の研磨方法であって、磁性材からなり平坦な状態の裏板3を、該裏板3の左右両側方位置に配置したシム5を介して電磁チャック6上に浮上した状態で載置し、電磁チャック6の電磁力によって裏板3を弾性変形させて、裏板3および摩擦材2の中央部が下方へ凹んだ状態で、摩擦材3を水平に研磨することを特徴とする。

(もっと読む)

摩擦材

【課題】機械強度が良好で、引張強度や引張剪断強度等の機械的性質の高温耐久性に優れ、且つ相手材の摩耗性も少ない摩擦材を提供する。

【解決手段】繊維状材料、無機フィラー、摩擦調整剤、結合剤樹脂を主成分として成る摩擦材において、パラ型全芳香族ポリアミドの非晶質含水フィブリッド及び高度にフィブリル化されたアラミドパルプを該繊維状材料の原料として含む摩擦材とする。

(もっと読む)

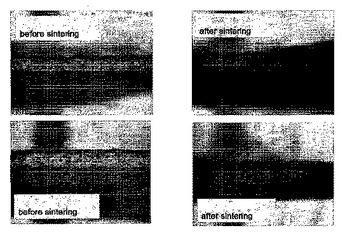

カーボン摩擦材料

焼結前に樹脂で含浸された繊維状材料から焼結カーボン摩擦材料を作製する。好ましくは、不織繊維状材料をフェノール樹脂で含浸させて、400〜800℃で焼結する。得られる材料は、50体積パーセント超の開放多孔度を有する。  (もっと読む)

(もっと読む)

液体媒体内で摩擦を利用する装置に取り付けられる摩擦材料の製法

【課題】 大きくかつ安定した摩擦係数、高い作動圧力での加熱に対する高い抵抗性、及び良好な耐摩耗性を有する液体媒体用の摩擦材料の製法を提供する。

【解決手段】 ファイバーの混合物を調製し;混合物をカーディング加工して、カードウェブを形成し;カードウェブをラップ加工し;得られたラップをニードリング加工し;得られたマットに熱硬化性樹脂を含浸させる。

(もっと読む)

1 - 20 / 20

[ Back to top ]