Fターム[3J103CA16]の内容

ロール及びその他の回転体 (32,702) | ロールの支持、取付構造 (1,194) | ロールをロール軸を介して支持又は取付 (824) | ロール本体又は芯体をロール軸に取付 (446) | 取り付ける際の結合手段 (56) | 接着により取付け (18)

Fターム[3J103CA16]に分類される特許

1 - 18 / 18

導電性ロール

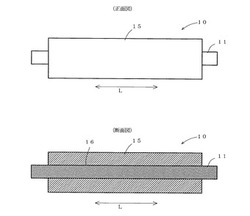

【課題】レーザープリンタ、普通紙ファックス、複写機等の電子写真複写機器に組み込まれる帯電ロール、現像ロール、転写ロール、トナー供給ロールなどに使用される導電性ロールについて、シャフトが酸化せず、かつシャフトの端部が摩耗しても繊維が飛散し難く、軽量化を可能にする。

【解決手段】シャフト11を、該シャフト11の長手方向Lに沿って長繊維の炭素繊維が複数配列してビニルエステル系エポキシ樹脂からなる樹脂バインダーで結合されたもので構成し、シャフト11の外周に導電性を有するゴムスポンジまたはポリウレタン発泡体からなる樹脂発泡体15を設けて導電性ロール10を構成した。

(もっと読む)

モジュール機能性ロールの製造方法

【課題】 従来、機能性ロールは、吸液・吸液機能を備える構造であり、高品質の製品処理に活用される。車の製造や製鉄分野、フィルム、電子材料関係、精密機器分野における機能性の精密部品である。海外にも多数輸出されている。機能性ロール全体が長尺構造の大型となり、搬送に難渋し、コストの上昇等の問題を抱えている。殊に、輸出の場合に、問題となる。

【解決手段】 ポーラスで、重畳面に膜状の架橋弾性体が存在する不織布シートでなるモジュール機能性ロールの製造方法で、不織布シートを、プレス機の装着軸に所定枚数を積層し、対の締付け冶具とプレス機で加圧・仮締めを行ない、機能性ロール素材の1ブロックを製作し、1ブロックを複数した後に、熱湯槽を利用し、ボイルと圧着・溶着で、複数のモジュール化した機能性ロール素材を形成し、モジュール化した機能性ロール素材を解体・積層し、モジュール機能性ロールを形成する。

(もっと読む)

ローラへのガイドリング取付方法およびガイドリング取付用治具

【課題】ローラの内周面に弾性体からなるガイドリングを精度よく簡単に取り付ける方法を提供する。

【解決手段】支持台の上面から保持突起を設けた治具を用い、前記保持突起の外周面に弾性体からなるガイドリングを被せ、前記保持突起の外周面に開口した減圧穴を通して前記ガイドリングを内周側に収縮し、前記保持突起の外周面にガイドリングを密着させて、該ガイドリングの外周面に接着剤を塗布し、前記ローラを軸線方向の先端開口から前記ガイドリングに被せ、前記減圧を解除して前記ガイドリングの外径を復元させ、該ガイドリングの外周面に塗布している接着剤を前記ローラの内周面に押し付け、内周面に前記ガイドリングを接着固定した後に、前記ローラを前記治具から取り外す。

(もっと読む)

ローラ

【課題】嵌合穴に嵌合軸を嵌合して接着剤にて接合するローラの嵌合穴と嵌合軸の接合面に接着剤が均一に行き渡り、十分な接合強度が得られるようにする。

【解決手段】ローラ本体1の端部に、この端部に設けた嵌合穴3a,3bに軸部材2a,2bの嵌合軸4a,4bを嵌合すると共に、接着剤にて接合することにより軸部材2a,2bを連結するようにしたローラであって、上記嵌合軸の嵌合面に円周方向にわたる溝5a〜5cを軸方向に複数設け、軸方向両側の一方端側の溝に接着剤注入口を、他方端側の溝に接着剤排出口をそれぞれ開口し、接着剤注入口から接着剤排出口に至る溝の相互を迷路状に連通し、上記接着剤注入口と接着剤排出口のそれぞれに連通する孔をローラ本体と軸部材との連結部の端面に設けた構成になっている。

(もっと読む)

発泡樹脂被覆ローラの製造方法

【課題】研磨工程を経ることなく、寸法精度の良好な発泡樹脂被覆ローラを製造することができる発泡樹脂被覆ローラの製造方法を提供する。

【解決手段】シャフト1と、該シャフト1の外周に設けられた発泡樹脂層4とを有する発泡樹脂被覆ローラを製造する方法において、該シャフト1の外周面に帯状の発泡樹脂4をスパイラル状に巻き付ける巻き付け工程と、該外周面の被覆予定面からはみ出す発泡樹脂4を切断して除去する除去工程とを有することを特徴とする発泡樹脂被覆ローラの製造方法。

(もっと読む)

弾性ローラ、その製造方法、定着装置及び画像形成装置

【課題】肉厚の発泡弾性層を備えていても周方向のニップ圧力が実質的に均一であり高い耐久性を発揮する弾性ローラ及びその製造方法、並びに、高い耐久性を発揮すると共に現像剤を所望のように定着させることのできる定着装置及び画像形成装置を提供すること。

【解決手段】軸体と接着剤層と発泡弾性層とを備えた弾性ローラの製造方法であって、発泡ゴム組成物を横型押出機6で管状成形体20Aに押出成形する成形工程と、管状成形体20Aを横型加熱器で加熱する加熱工程と、接着剤を塗布する塗布工程と、前記軸体を管状成形体20Aに挿通する挿通工程とを備え、前記管状成形体20Aは、その軸線に垂直な断面形状が、水平線よりも上方に位置する2つの角部と前記水平線に交差して前記角部を形成する2つの辺とを有する多角形である弾性ローラの製造方法、この製造方法で製造される弾性ローラ、並びに、この弾性ローラを備えてなる定着装置及び画像形成装置。

(もっと読む)

現像ローラ、現像装置、プロセスカートリッジ及び画像形成装置

【課題】現像ローラが規則的に回転することによる現像スリーブの周期的な画像濃度ムラが発生することを防止できる現像ローラ、現像装置、プロセスカートリッジ、及び、画像形成装置を提供する。

【解決手段】画像形成装置はプロセスカートリッジを備えている。プロセスカートリッジは現像ローラを備えている。現像ローラはマグネットローラと、前記マグネットローラに内包された該マグネットローラの磁力により外表面に現像剤を吸着する円筒状の現像スリーブと、前記現像スリーブに圧入されるとともに該現像スリーブに接着剤で固着された、該現像スリーブを回転駆動させる、フランジ部と、を備えている。(イ)前記フランジ部には、瞬間接着剤を被覆(塗布)したテーパ部が設けられ、かつ、(ロ)前記テーパ部の外径が、前記現像スリーブの奥側に向うにしたがって徐々に小さく形成されている。

(もっと読む)

導電性ロール

【課題】加工性に優れており、トナーに適度な帯電性を付与できるとともに圧縮永久歪みを低減して他の部材との加圧接触によるひずみを防止でき長期に渡り使用可能な導電性ロールを提供する。

【解決手段】最外層が加硫ゴム組成物で形成されてなる導電性ロールであって、前記加硫ゴム組成物はゴム成分としてエピクロルヒドリンゴムおよびクロロプレンゴムを含み、さらに前記ゴム成分100質量部に対してチオウレア系加硫剤およびN−シクロヘキシルチオフタルイミドからなる架硫遅延剤をそれぞれ0.2〜5質量部含むことを特徴とする導電性ロール。

(もっと読む)

導電性ローラ

【課題】導電性ローラの基体内の空気を容易に放出でき、軸の白化を防止できる導電性ローラを提供する。

【解決手段】円筒状基体4の端部に、フランジ部1とローラ軸方向に延設した軸部2とを備えた軸部材3が取り付けられ、円筒状基体4およびフランジ部1の外周に弾性層5を有する導電性ローラ10において、フランジ部1が、円筒状基体4の端部4aとの接合面の周方向で、かつ、フランジ部1の筒状部1hの外周側に周溝1aを有し、さらにフランジ部1を貫通して周溝1aとつながっている孔1bを有する導電性ローラ10である。

(もっと読む)

現像装置、及び画像形成装置

【課題】小粒径重合トナーよりなる一成分現像剤が用いられる場合において、安定したトナーの帯電立ち上がりによって高画質が得られるとともに耐久性の高い現像装置、及び画像形成装置を提供する。

【解決手段】外周部にトナーTを保持可能とされ、外周部の表面にめっき層315が形成された現像ローラ54と、現像ローラ510の外周部に保持するトナーTの量を規制するとともに規制時の摩擦によりトナーを帯電させる規制ブレード560と、規制ブレード560により帯電されたトナーTを付与する感光体20と、を備えた現像装置54である。また、めっき層315はCrCめっきであり、一部が結晶化した状態に形成されている。

(もっと読む)

ゴムロールの製造方法

【課題】耐久性及び表面性に優れたゴムロールの製造方法を提供することを課題とする。

【解決手段】芯金の外周に弾性層を具備するゴムロールの製造方法であって、前記芯金の外周にハロゲンを有さないゴム基材を含むゴム組成物を硬化させて弾性体を成形する工程と、前記弾性体の軸方向端部を加工する工程と、加工された弾性体を具備する前記芯金をめっき処理する工程と、めっき処理後に前記弾性体の表面を研磨して弾性層とする工程とを具備する。

(もっと読む)

帯電ロールの製造方法

【課題】優れた耐久性を発揮する帯電ロールを有利に製造することが出来る方法を提供する。

【解決手段】イオン導電性ゴム材料からなるゴムチューブを準備し、これを所定条件下で加硫せしめることにより半加硫ゴムチューブとした後、この半加硫ゴムチューブを成形型の成形キャビティ内に配置すると共に、軸体を成形キャビティ内に同心的に配置せしめて、それら軸体と半加硫ゴムチューブとの間に形成される間隙内に未加硫の非発泡性ゴム材料を充填することにより、軸体の周りに、非発泡性弾性体層14を与える、非発泡性ゴム材料からなる未加硫ゴム層を有し、その外側に、抵抗調整層16を与える、半加硫ゴムチューブからなる半加硫ゴム層を有するロール前駆体を形成せしめ、その後、ロール前駆体を加硫して未加硫ゴム層と半加硫ゴム層の加硫を完成させ、それぞれ非発泡性弾性体層及び抵抗調整層とするように構成した。

(もっと読む)

クリーニングローラ製造方法及びクリーニングローラ

【課題】 より一層長期にわたって安定に使用し得るクリーニングローラの製造方法を提供する。

【解決手段】 本発明のクリーニングローラ10は、円柱状の芯金本体22と、この芯金本体22の両端に設けられ、画像形成装置に設けられたクリーニングローラ10を取り付ける軸受けに嵌め込まれる円柱状の2個のシャフトとから構成される芯金20と、芯金20の外周面に設けられたクリーニング層30とを備えている。

(もっと読む)

マグネットロールの製造方法および製造装置

【課題】 従来のマグネットロールの製造方法は、磁極ピースをシャフトに押し付ける上型および下型、並びにプレスする空気圧または油圧シリンダ等を用いており、装置自体が大型で、高価であるという問題があった。また、シャフトに無理な力が加わり、シャフトの真直度が悪化するという問題があった。

【解決手段】ドーナツ形のゴムの中空体が気体の注入により内側に膨らむバルーンチャックが複数並べられて形成された穴の中に、接着剤が固化する前の複数の磁極ピースを貼り合わせたシャフトを挿入した後、シャフトから複数の磁極ピースが自然に剥がれない程度に接着剤が固化するまでの間、複数のゴムの中空体に気体を注入する。

(もっと読む)

弾性ローラの製造装置及び弾性ローラの製造方法

【課題】クロスヘッドへの軸芯体の搬送精度が高く、その結果として高品質な弾性ローラを効率よく製造することができる弾性ローラの製造装置及び弾性ローラの製造方法を提供する。

【解決手段】軸芯体の周囲が弾性層で被覆されている弾性ローラの製造装置であって、クロスヘッドと、該芯金を該クロスヘッドに順次搬送するための複数対の送りローラとを有している。該複数対の送りローラのうち、該クロスヘッドから最も離れた位置に配置されている一対の送りローラは、芯金の周囲に樹脂又はゴムを含む層を有している第1のローラの対からなる。他の少なくとも一対の送りローラは芯金の周囲に金属層を有している第2のローラの対からなる。更に、第2のローラの対による該軸芯体の加圧力が、該第1のローラの対による該軸芯体の加圧力より大きい。

(もっと読む)

ヒートシール装置

【課題】ヒートシールバー、とくに横ヒートシールバーのシールロール本体への着脱が容易なヒートシール装置を提案する。

【解決手段】平行に近接配置された一対のシールロール本体と、これらシールロール本体の周方向の複数個所に、搬送フィルムを横切る方向に延在させて設けられたヒートシールバーと、前記シールロール本体の、軸線方向へ離間する少なくとも二個所に、周面にて相互に接触する一対の位置規制用フランジとからなり、かつ前記ヒートシールバーを、シールロール本体に対して着脱可能に取付けてなるヒートシール装置において、前記ヒートシールバーが、シールロール本体に耐熱性磁石により取付けられているヒートシール装置。

(もっと読む)

導電性部材及び帯電部材及びこの帯電部材を有するプロセスカートリッジ及び画像形成装置

【課題】精密加工に好適でかつ長期にわたって使用されても像担持体と電気抵抗調整層との間の空隙を精度良く一定に保ち続けることができ、信頼性、とりわけ、トナーの固着を防止することが可能な導電性部材を提供する。

【解決手段】本発明の導電性部材20は、軸部材をなす長尺状の導電性支持体21と、導電性支持体21の外周面に設けられた電気抵抗調整層22と、電気抵抗調整層22と異なる材質からなりかつ導電性支持体21の両端部に設けられて電気抵抗調整層22の端面に当接される一対の空隙保持部材23とを備え、空隙保持部材23の外周面は像担持体と当接したときに像担持体の外周面と電気抵抗調整層22の外周面との間に一定間隔の空隙Gが形成されるように電気抵抗調整層22の外周面に対して高低差が設けられているものにおいて、導電性支持体21の外周に電気抵抗調整層22が嵌合される嵌合溝21cが形成されている。

(もっと読む)

導電性部材及びこの導電性部材を用いた帯電部材及びこの帯電部材を用いたプロセスカートリッジ及びこのプロセスカートリッジを用いた画像形成装置

【課題】空隙保持部材と電気抵抗調整層との境界部にバリや糸状の切り屑が残留する場合であっても画像形成に支障が生じるのを避けることができる導電性部材を提供する。

【解決手段】本発明の導電性部材20は、軸部材をなす長尺状の導電性支持体21と、導電性支持体21の外周面に設けられた電気抵抗調整層22と、電気抵抗調整層22と異なる材質からなりかつ導電性支持体21の両端部に設けられて電気抵抗調整層22の端面部22aに対向される一対の空隙保持部材23とを備え、空隙保持部材23の外周面は像担持体と当接したときに像担持体の外周面と電気抵抗調整層22の外周面との間に一定間隔の空隙が形成されるように電気抵抗調整層22の外周面に対して高低差が設けられているものにおいて、電気抵抗調整層22の端面部22aと各空隙保持部材23の端面部23aとの間に環状溝24が形成されている。

(もっと読む)

1 - 18 / 18

[ Back to top ]