Fターム[3J103FA18]の内容

ロール及びその他の回転体 (32,702) | 目的又は効果 (3,291) | 精度向上 (434)

Fターム[3J103FA18]に分類される特許

201 - 220 / 434

弾性ローラの製造方法

【課題】個々の塗工装置が持つ走り誤差を補正することで、塗工装置による機差が少なく、寸法精度、特には振れ(弾性層の厚み精度)が良い弾性ローラの製造方法を提供する。

【解決手段】軸芯体を上下軸方向に把持する把持工程;内側に開口した環状スリットを有する環状塗工ヘッドを鉛直方向に軸芯体に対して相対的に移動させながら、軸芯体外周面に該環状スリットから液状材料を吐出して液状材料を塗工し、液状材料層を形成する塗工工程;液状材料層を硬化させて弾性層を形成する硬化工程;環状塗工ヘッドを鉛直方向に軸芯体に対して相対的に移動させる機構の走り誤差をあらかじめ測定しておく走り誤差測定工程;および、塗工と同時に、該走り誤差を打ち消すように、該環状塗工ヘッドを水平方向に該軸芯体に対して相対的に移動させる走り誤差打ち消し工程を有する弾性ローラの製造方法。

(もっと読む)

現像装置、画像形成装置、及び、画像形成システム

【課題】画像の画質の劣化を適切に防止し、かつ、トナー担持体に規制部材を適切に当接させる。

【解決手段】母粒子と該母粒子に外添された粒子状の外添剤とを有するトナー、を担持し、該トナーで像担持体に担持された潜像を現像するトナー担持体であって、該トナー担持体の表面に規則的に配置された凸部を有する回転可能なトナー担持体と、該トナー担持体の表面に当接部にて当接して該表面に担持されたトナーの量を規制する規制部材と、を備える現像装置であって、前記トナーの体積平均粒径をトナー粒径Aとし、前記外添剤の体積平均粒径を外添剤粒径Bとし、前記凸部の十点平均粗さを凸部粗さCとし、前記規制部材の前記先端が前記凸部に対向する際の該先端と該凸部の間の距離を、距離Dとしたときに、前記凸部粗さC<前記外添剤粒径B<前記距離D<前記トナー粒径A、であることを特徴とする現像装置。

(もっと読む)

弾性ローラの製造方法

【課題】連続成形時の変動による振れの悪化を修正可能な弾性ローラの製造方法を提供する。

【解決手段】軸芯体外周面に環状塗工ヘッドを用いて液状材料を塗工した塗層を硬化させて弾性層を形成する弾性ローラの製造方法を繰り返して複数のローラを製造する方法において、軸芯体軸方向の相異なる2点の中心位置を測定しこの2点を結んだ直線を軸芯体中心軸としたとき、第一弾性ローラを製造するために1A)第一軸芯体中心軸位置を測定し、1B)第一軸芯体に塗層を形成し、1C)その硬化前に塗層の中心位置を測定し、工程1B後に第二弾性ローラを製造するために2A)第二軸芯体中心軸位置を測定し、2B)第二軸芯体中心軸位置と工程1Cで得た中心位置に基づいて第二軸芯体中心軸から半径25μmの範囲内に工程2Cで形成する塗層の中心位置が重なるようにヘッドの位置を調整し、2C)第二軸芯体に塗層を形成する。

(もっと読む)

電子写真用ローラ部材の製造方法

【課題】寸法精度の高い電子写真用ローラ部材の製造方法を提供することにある。

【解決手段】所定の弾性層の外周面にプラズマCVD法により被膜を形成する工程を有する弾性ローラの製造方法であって、(1)チャンバーの内部に平行に配置した第1及び第2の平板電極の間に、前記弾性層の表面と前記第1の平板電極との距離が20mm以上、100mm以下となるように配置する工程と、(2)前記チャンバー内に圧力が13.3Pa以上、666.6Pa以下となるように原料ガスを導入する工程と、(3)前記原料ガスを導入したチャンバー内で前記ローラ基体を、被処理面の周速が6mm/s以上、170mm/s以下となるように回転させつつ、出力0.3W/cm2以上、2.0W/cm2以下の電力でチャンバー内にプラズマを発生させ、前記弾性層の表面に被膜を形成する工程と、を含むことを特徴とする電子写真用ローラ部材の製造方法。

(もっと読む)

弾性ローラ、画像形成装置用定着装置及び画像形成装置

【課題】画像形成装置に装着されても、所望の硬度を維持することのできる弾性ローラ、並びに、稼動初期においても高品質の画像を形成することのできる画像形成装置用定着装置及び画像形成装置を提供すること。

【解決手段】軸体2と、その軸体2の外周面に形成された発泡弾性層3とを備え、前記発泡弾性層3は、その外周面側に連続気泡を有する外側領域と、その内周面側に独立気泡を有する内側領域とを有し、前記外側領域の連泡率が15〜30%であることを特徴とする弾性ローラ1、並びに、この弾性ローラ1を備えた画像形成装置用定着装置及び画像形成装置。

(もっと読む)

トナー搬送ローラおよびその製造方法

【課題】横白スジ画像不良を発生させることのないトナー供給ローラを提供する。

【解決手段】弾性層2を、直径の平均値が0.1〜1.0mmの粒子を含有するポリウレタンで構成する。

(もっと読む)

電子写真用現像ローラの製造方法と電子写真用現像ローラ

【課題】粗さ付与粒子を含有する塗布液を送液しても、粗さ付与粒子が破損されることがないポンプを用いて送液する電子写真用現像ローラの製造方法とそれにより造られた電子写真用現像ローラを提供する。

【解決手段】基体上に被覆層塗布液を塗布する電子写真用現像ローラの製造方法において、該被覆層塗布液は粗さ付与粒子を含有し、等速度カム方式ダイヤフラムポンプを用いて送液する塗布装置で塗布することを特徴とする電子写真用現像ローラの製造方法。

(もっと読む)

弾性ローラ製造装置及び弾性ローラの製造方法

【課題】軸体の周面に弾性層形成用材料を均一に塗布することができ、偏肉及び合わせ目等の発生がなく、高粘度の弾性層形成用材料を採用することもできる弾性ローラ製造装置及び偏肉及び合わせ目等の発生のない弾性ローラの製造方法。

【解決手段】塗布ヘッド、及び前記塗布ヘッドを弾性ローラの軸体の軸方向に移動させることができる塗布ヘッド移動手段を有する弾性ローラ製造装置であって、前記塗布ヘッドは、前記弾性ローラの軸体との間に同心環状の間隙を有し、前記弾性ローラの軸体に対して開口されたスリット状吐出口が形成され、前記塗布ヘッドは、前記スリット状吐出口から吐出される未硬化の弾性層形成用材料を収容する収容部と、前記塗布ヘッドの中心軸線を中心にして回転対象に配置された3個以上の、前記収容部に前記弾性層形成用材料を供給する弾性層形成用材料供給口とを有して成る弾性ローラ製造装置及び弾性ローラの製造方法。

(もっと読む)

物品搬送ローラ支持用シャフトの回転支持構造

【課題】フラットパネルディスプレイの大型ガラス基板などを搬送するローラコンベアにおける物品搬送ローラ支持用シャフトを、ベアリング装置のベアリング内輪に隙間嵌めして取付けても、シャフトとベアリング内輪との間に滑りを生じることがないようにした回転支持構造を提供する。

【解決手段】物品搬送ローラ支持用シャフトの回転支持構造10は、ローラ搬送装置における回転シャフト16の軸方向端部17とベアリング装置20によって構成されていて、ベアリング装置20におけるベアリング内輪30は、ベアリング外輪26の軸方向端面26Aよりも突出した延長部32を有し、この延長部32に設けられたセットボルト36によって、延長部32と回転シャフト16の軸方向端部17とを締め付け固定した構成となっている。

(もっと読む)

画像加熱装置

【課題】加熱回転体にシートの先端或いは後端によって付いたすじ状の傷が、トナー像に傷転写すじとなって発生しても視認性の違和感を軽減できるようにすること。

【解決手段】定着装置は、表面に離型層を備え、記録材上のトナー画像をニップ部にて加熱する加熱回転体2を有している。離型層1cは、そのヤング率が10Mpa以上1000Mpa以下であり、且つ、その表面には深さが0.3μm以上0.5μm以下の溝1dがその回転軸線方向に実質沿って且つその回転方向における密度が5本/mm以上100本/mm以下となるように多数形成されている。

(もっと読む)

定着ローラ、定着装置、画像形成装置

【課題】プロセス速度が高速の画像形成装置に適用される定着ローラについて、樹脂層が弾性層から剥離し難くする。

【解決手段】定着ローラは、芯金と、上記芯金の外周に形成される弾性材料からなる弾性層と、上記弾性層の外周に形成されるフッ素樹脂からなる樹脂層とを含む構成である。この構成において、樹脂層の厚みを40μm以上にし、所定のピーリング試験を行うことによって得られる限界剥離温度をTr(℃)、定着処理が実行される時の上記定着ローラの温度をTc(℃)とする場合、Tr≧Tc+60またはTr≧Tc+75が満たされる。

(もっと読む)

導電性ゴムローラ、画像形成装置及び転写ローラ

【課題】転写ローラ等の導電性ゴムローラにおいて、環境変化等によるローラ抵抗値の変動量が小さく、また、抵抗のばらつきや電圧依存性が小さい導電性ゴムローラを提供する。

【解決手段】ゴム層が、極性ゴムをゴム主成分とし、ゴム成分100質量部に対し、トルエン着色透過度(JIS K6218-4:2005)20%以上75%以下であるカーボンブラック30質量部以上80質量部以下を含有する。

(もっと読む)

現像ローラ、画像形成方法

【課題】樹脂層に粗さ付与粒子が添加されてなる現像ローラ表面で、トナーの均一帯電が可能で、黒ポチや白ポチのない画像形成が可能な現像ローラを提供する。

【解決手段】粗さを付与する粗さ付与粒子を含有する樹脂層を導電性シャフト上に有し、粗さ付与粒子の誘電率をε(sp)、樹脂層を構成する樹脂の誘電率をε(sb)としたとき、ε(sp)−3<ε(sb)<ε(sp)+3の関係を有する現像ローラ。

(もっと読む)

帯電部材及び電子写真装置

【課題】帯電均一性を保持しつつ、被帯電体の汚染を防止し、長期使用においても良好な画像を維持しつつ、帯電音のような帯電時の騒音の発生を抑制し得る帯電部材及び、この帯電部材を有する電子写真装置を提供する。

【解決手段】導電性支持部材と、該導電性支持部材上に設けられた発泡ゴム層と、該発泡ゴム層上に設けられた非発泡ゴム層と、該非発泡ゴム層上に形成された表面層とを有する帯電部材において、該発泡ゴム層のアスカーC硬度と該非発泡ゴム層のアスカーC硬度との差は、20度以上50度以下であり、該非発泡ゴム層の厚みは、100μm以上2mm以下であり、該表面層は、5μm以上50μm以下の厚みを有する架橋樹脂層であることを特徴とする。

(もっと読む)

導電性ローラ及び画像形成装置

【課題】高品質の画像を長期間にわたって形成することに貢献する導電性ローラ、及び、この導電性ローラを利用して高品質の画像を長期間にわたって形成することのできる画像形成装置を提供すること。

【解決手段】軸体2と、前記軸体2の外周面に形成された弾性層3と、前記弾性層4の外周面に形成されたコート層4とを備え、前記コート層4は、繊維状炭素材料、及び、前記繊維状炭素材料に対する質量比が5〜200の粉末状炭素材料を含有する導電性ローラ1、並びに、この導電性ローラ1を現像ローラ又は/及び帯電ローラとして備えた画像形成装置。

(もっと読む)

弾性ローラとその製造方法、現像ローラ、電子写真プロセスカートリッジおよび画像形成装置

【課題】寸法精度、特には振れ(弾性層の厚み精度)の良い、ローコストな弾性ローラとその製造方法を提供する。より高画質化が可能な電子写真プロセスカートリッジおよび画像形成装置を提供する。

【解決手段】軸芯体を上下軸方向に把持する把持工程;軸芯体の位置を検出する軸芯体位置検出工程;軸芯体の位置を補正する軸芯体位置補正工程;軸芯体の外周に液状材料を塗工する環状塗工ヘッドの位置を補正する環状塗工ヘッド位置補正工程;および、軸芯体の外周に、環状塗工ヘッドで粘度10Pa・s以上5000Pa・s以下の液状材料を層厚0.5mm以上10.0mm以下で塗工する塗工工程を有する弾性ローラの製造方法。この方法により製造された弾性ローラ。この弾性ローラを現像ローラとして備える電子写真プロセスカートリッジおよび画像形成装置。

(もっと読む)

液体塗工ヘッド、液体塗工装置および塗工方法

【課題】 本発明の目的は、寸法精度の良好な塗布物を形成し得る液体塗工ヘッド、それを用いた液体塗工装置及び塗工方法を提供することにある。

【解決手段】 本発明にかかる液体塗工ヘッドは、内側全周に亘って液体を吐出する環状スリットを有している環状の液体塗工ヘッドであって、環状スリットに連通している環状の分配室と、該分配室に外部から液体を供給する供給口とを備え、更に、該分配室内に供給された液体を加圧して該環状スリットから押出すための環状のピストンが該分配室に臨んで配置されている。

(もっと読む)

現像ローラ、現像ローラの製造方法、現像装置および画像形成装置

【課題】エチレン、プロピレン、および第三成分の共重合体からなるゴムをベースとし、カーボンブラック添加により導電性を付与された弾性体層を持つ現像ローラにおいて、高精度な形状を有し、低硬度かつ低抵抗で、感光体の汚染を発生させず、画像濃淡ムラや濃度低下がなく電子写真装置の高速化、画質の高品位化に対応出来る現像ローラを得ることにある。

【解決手段】該軸芯体の外周面に弾性体層が形成された現像ローラとする際に、前記弾性体層の主成分となるゴムとして、該弾性体層がエチレン、プロピレン、および第三成分の共重合体からなるゴムを含有し、弾性体層のMD−1硬度が5°以上38°以下の範囲にあり、弾性体層のn-ヘキサンによる抽出量が、0.0質量%以上5.0質量%以下の範囲に選択されている。

(もっと読む)

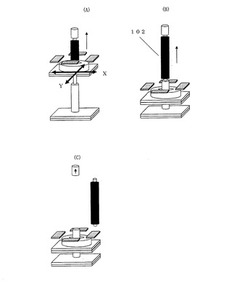

現像ロール

【課題】トナー帯電性、耐トナーフィルミング性等に優れ、長期に渡って良好な画像を得ることができる現像ロールを提供する。

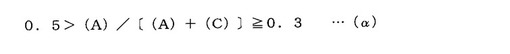

【解決手段】軸体1と、その外周に形成されるベースゴム層2と、上記ベースゴム層2の外周に直接もしくは他の層(中間層3等)を介して形成される表層4とを備えた現像ロールであって、上記表層4が、下記の(A)〜(D)成分を含有し、(A)〜(C)成分の重量割合が、下記の式(α)および(β)に示す範囲に設定された、樹脂組成物によって形成されている。(A)アミノ樹脂。(B)ジイソシアネート。(C)ガラス転移温度(Tg)が0℃以下の樹脂。(D)導電剤。

(もっと読む)

(もっと読む)

導電性ローラ及び導電性ローラの製造方法

【課題】電子写真感光体汚染や通電耐久性の悪化が発生せず、周方向の抵抗ムラが小さく、電子写真装置の帯電部材として用いた場合に良好な画像が得られる導電性ローラ及び該導電性ローラの製造方法を提供することである。

【解決手段】導電性軸体上に1層以上の導電性弾性層が押出し成形により設けられており、該導電性弾性層が加硫後の表面研磨により形状が調整されている導電性ローラにおいて、

該導電性弾性層はカーボンブラックを含有し、

該表面研磨前のローラ外径の振れが200μm以下であり、

該表面研磨後の導電性弾性層における導電性ローラの周方向の最大電流Imaxと最小電流Iminの比(周方向ムラ)Imax/Iminが1.7倍以下である

ことを特徴とする導電性ローラ及び該導電性ローラの製造方法。

(もっと読む)

201 - 220 / 434

[ Back to top ]