Fターム[3K107GG04]の内容

エレクトロルミネッセンス光源 (181,921) | 製造方法、装置 (15,131) | 成膜方法 (6,048) | 乾式 (2,141) | 蒸着 (1,279)

Fターム[3K107GG04]に分類される特許

161 - 180 / 1,279

表示装置、表示モジュール及び電子機器

【課題】本発明では、高画質で信頼性の高い表示装置を低いコストで歩留まり良く製造す

ることができる技術を提供することを目的とする。

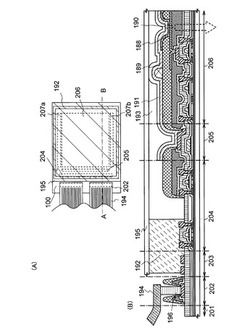

【解決手段】本発明は、画素領域における画素電極層上、及び画素電極層周辺を覆う隔壁

として機能する絶縁層上に、スペーサを有する。このスペーサによって、発光材料を画素

電極層上に形成する際、選択的に形成するためのマスクは支持され、マスクのよじれやた

わみなどによって画素電極層に接することを防止する。よって、画素電極層にはマスクに

よる傷などの損傷が生じず、画素電極層は形状不良とならないので、高繊細な表示を行う

、高信頼性な表示装置を作製することができる。

(もっと読む)

有機EL表示装置およびその製造方法

【課題】各有機EL素子における発光効率の差および色度のずれを低減することが可能な有機EL表示装置およびその製造方法を提供する。

【解決手段】下部電極14上に正孔注入層16AR,16AG,16ABを形成する。赤色および緑色有機EL素子10R,10Gについて、正孔輸送層16BR,16BG,低分子材料を含む赤色および緑色発光層16CR,16CGを、青色有機EL素子10Bの正孔注入層16ABの上に正孔輸送層16BBを個別層として塗布法により形成する。赤色,緑色発光層16CR,16CGおよび青色用の正孔輸送層16BBの全面に青色発光層16CBを、青色発光層16CBの全面に電子輸送層16Dを形成したのち電子注入層16Eを共通層として蒸着法により形成する。ここで共通層は個別層よりも厚く成膜する。最後に上部電極17を形成し有機EL表示装置1を得る。

(もっと読む)

有機EL素子

【課題】防湿性の向上を図り、光取り出し効率と信頼性に優れた有機EL素子を提供する。

【解決手段】反射性電極2と半透明性電極7との間に、発光層4を含む有機化合物層を配置し、さらに、半透明性電極7の光出射側に、蒸着膜であるバッファ層8と、バッファ層8に接し、CVD法で形成され、バッファ層8と屈折率が異なる第1の無機保護層9と、第1の無機保護層9に接して、CVD法で形成され、第1の無機保護層9と屈折率が異なる第2の無機保護層10と、が順次積層されている。

(もっと読む)

照明用有機EL素子およびその製造方法

【課題】高価な製造設備を必要とせず、多品種の製品に適用可能な、低コストで有機EL素子を製造する方法を提供することを目的とする。

【解決手段】基板1上に第1電極2と有機発光層3と第2電極4とが順に積層され、平面視した場合に第2電極4が第1電極2と交差するよう配置された照明用有機EL素子を製造する方法であって、該方法は、第1電極2が形成された基板1上の、第1電極2と第2電極4とが交差する領域に対応する所定部分にのみ、非接触方式で絶縁材料を塗布して絶縁膜5を形成する絶縁膜形成工程と、該絶縁膜形成工程の後、開口部を有する蒸着マスク7を用いて、交差する領域内に位置する第1電極2上に、有機発光層3を真空蒸着により形成する有機発光層形成工程と、該有機発光層形成工程の後、蒸着マスク7とは異なる開口部を有する別の蒸着マスク8を用いて、有機発光層3上に第2電極4を形成する第2電極形成工程と、を備える。

(もっと読む)

成膜装置及び成膜方法

【課題】有機ELディスプレイの生産性を高めるため、高い成膜速度で長時間安定に成膜作業を実施し、かつ均一な膜厚分布を達成する。

【解決手段】成膜室内で、昇華又は蒸発した成膜材料を基板Wに成膜する成膜装置において、加熱機構11を備えた複数の材料収容部10と、成膜材料を基板Wに向けて放出させる放出口13との間に、連結空間14を配置する。複数の材料収容部10を用いることで高い成膜速度を得るとともに、各材料収容部10から昇華又は蒸発した成膜材料を連結空間14において混合し、均一な膜厚分布を実現する蒸気として複数の放出口13から基板Wに向かって放出する。

(もっと読む)

蒸着源及びこれを備える有機膜蒸着装置

【課題】蒸着源及び有機膜蒸着装置を提供する。

【解決手段】大型基板の量産工程に容易に適用でき、蒸着工程中にノズルの閉塞現象を防止して、歩留まり及び蒸着効率を高める蒸着源及びこれを利用した有機膜蒸着装置。

(もっと読む)

分散型EL素子

【課題】 高い輝度と発光効率を両立させる。

【解決手段】 分散型EL素子10は、透明電極2、バインダー3A中に蛍光体微粉末3Bを分散してなる発光層3、バインダー4A中に誘電体微粉末4Bを分散してなる誘電体層4、および背面電極5を積層して構成される。本発明の分散型EL素子では、発光層3の膜厚は80〜100μmであり、背面電極5は誘電体層4上に圧着、蒸着もしくはスパッタリングにより形成される。

(もっと読む)

真空一貫成膜装置

【課題】互いに真空度の異なる複数の成膜室間での基板の連続搬送・連続成膜処理を可能にしながら有機EL素子などの半導体素子の生産性を大幅に向上させることを低コストで実現可能とする真空一貫成膜装置を提供する。

【解決手段】互いに真空度の異なる複数の成膜室1,2と、前記各成膜室の間を圧力差を維持しながら連通させる圧力調整室3とを備えた真空一貫成膜装置であって、前記圧力調整室には、前記圧力調整室が連通させている各成膜室の間を基板が挿通可能なスリットの部分を除いて遮蔽する遮蔽部材が備えられている。また、前記遮蔽部材を冷却する冷却部が備えられている。また、前記遮蔽部材の表面には活性炭またはゼオライトなどの吸着剤が付着されている。さらに、前記遮蔽部材は、その一部に基板が挿通可能なスリットが形成された遮蔽板である。

(もっと読む)

半導体ナノクリスタルを含む発光デバイス

【課題】半導体ナノクリスタルを含む発光デバイスを提供する。

【解決手段】発光デバイスが、層内に半導体ナノクリスタルを含む。該層は、半導体ナノクリスタルの単層にすることができる。該単層は、基板1上にパターンを形成することができる。

(もっと読む)

有機EL素子の製造方法及び製造装置

【課題】発光色の変動が抑制された、高品質な有機EL素子を製造し得る有機EL素子の製造方法及び製造装置を提供する。

【解決手段】電極層の形成された帯状の基材を供給し、該基材の非電極層側を回転駆動するキャンロール表面に当接させて該基材を移動させつつ、前記キャンロールと対向するように配された蒸着源のノズルから気化された有機層形成材料を吐出させて、前記基材の電極層側に有機層を形成する蒸着工程を含む有機EL素子の製造方法であって、前記蒸着源として、前記キャンロール側に突設され、先端部が前記キャンロールの軸方向両端部に当接する突出部材が備えられたものを用い、弾性体を介して前記突出部材が前記キャンロールに当接する方向に前記蒸着源を付勢しつつ、前記蒸着工程を実施することを特徴とする有機EL素子の製造方法。

(もっと読む)

有機エレクトロルミネッセンス素子およびその製造方法

【課題】本発明は、複数層の有機層が積層された有機EL素子において、短絡欠陥の発生が少なく、効率や寿命等の特性の高い有機EL素子を提供することを主目的とする。

【解決手段】本発明は、陽極と、上記陽極上に形成された正孔注入層、上記正孔注入層上に形成された正孔輸送層、および上記正孔輸送層上に形成された発光層を少なくとも有する有機EL層と、上記有機EL層上に形成された陰極とを有する有機EL素子であって、上記正孔注入層が高分子材料を含有し、上記正孔輸送層が、上記正孔注入層上に形成された1層以上の高分子層と、上記1層以上の高分子層上に形成された1層以上の低分子層とを有し、上記発光層が低分子材料を含有することを特徴とする有機EL素子を提供することにより、上記目的を達成する。

(もっと読む)

有機EL素子の製造方法及び製造装置

【課題】発光色の変動が抑制され、高品質な有機EL素子の製造方法及び製造装置を提供する。

【解決手段】電極層の形成された帯状の基材を供給し、該基材の非電極層側を回転駆動するキャンロール表面に当接させて該基材を移動させつつ、前記キャンロールと対向するように配された蒸着源のノズルから気化された有機層形成材料を吐出させて、前記基材の電極層側に有機層を形成する蒸着工程を含む有機EL素子の製造方法であって、前記基材の移動方向に対し前記ノズルよりも上流側において前記キャンロールに支持された前記基材までの第1の距離を測定可能な距離測定手段と、前記蒸着源のノズルと前記基材の表面との間の第2の距離を調整可能な位置調整手段と、を用い、前記距離測定手段による前記第1の距離の測定結果に基づいて、前記位置調整手段により前記第2の距離が一定となるように制御しつつ前記蒸着工程を行なうことを特徴とする有機EL素子の製造方法。

(もっと読む)

マスクフレーム組立体、マスクフレーム組立体の製造方法、および有機発光表示装置の製造方法

【課題】マスクをフレームに引っ張り溶接するときに発生しうるシワを改善することが可能な、マスクフレーム組立体、マスクフレーム組立体の製造方法、および有機発光表示装置の製造方法を提供する。

【解決手段】フレームと、フレームに第1方向に引っ張られた状態で設けられるマスクと、を備え、マスクは、複数の蒸着用パターン部が備えられる蒸着領域と、蒸着領域より厚く形成され、蒸着領域の両側に前記第1方向に沿って延設されるエッジ部と、蒸着領域より厚く形成され、第1方向と垂直の第2方向に隣接した蒸着用パターン部の間に少なくとも2つ以上形成されるリブと、を備えるマスクフレーム組立体が提供される。

(もっと読む)

有機EL素子の製造方法及び製造装置

【課題】基材に形成される各層の移動方向及び該移動方向と垂直方向のアライメントを調整して、効率的に有機EL素子を製造し得る有機EL素子の製造方法及び製造装置を提供。

【解決手段】電極層の形成された帯状の基材を供給し、該基材の非電極層側を回転駆動するキャンロール表面に当接させて該基材を移動させつつ、前記キャンロールと対向するように配された蒸着源を用いて、有機層を形成する蒸着工程を含む有機EL素子の製造方法であって、前記蒸着工程では、更に、シャドーマスクを、前記キャンロールに当接した前記基材と前記ノズルとの間に介入させるように供給し、シャドーマスクとして、長手方向に配列された複数の貫通孔が設けられたものを用い且つ前記キャンロールとして、前記貫通孔に係合する係合突起部が設けられたものを用い、それらを係合させて前記基材及びシャドーマスクを移動させることを特徴とする有機EL素子の製造方法。

(もっと読む)

真空蒸着装置及び真空蒸着方法

【課題】加熱による蒸着材料の劣化を抑制しつつ、より安定に蒸着材料を対象部材に蒸着することのできる真空蒸着装置及び真空蒸着方法を提供することを目的とする。

【解決手段】真空蒸着装置1は、開口部を有し、蒸着材料3を収容可能な容器4と、該容器4に蒸着材料3が収容された場合に、蒸着材料3と接触するよう容器4内に固定配置された、外部から個別に加熱制御可能な複数の熱源5と、を備える。熱源5を蒸着材料3と直接接触させることにより、効率良く蒸着材料3を加熱することができる。

(もっと読む)

薄膜蒸着用マスクフレーム組立体及びその製造方法

【課題】薄膜蒸着用マスクフレーム組立体及びその製造方法を提供する。

【解決手段】複数個のスティック型分割マスクが採用されるマスクフレーム組立体100であり、該マスクフレーム組立体100は、単位画面に対応する蒸着用パターンを具備する複数の分割マスク110を具備し、さらに各分割マスクは、複数の部分マスク110a,110bが結合され、単位画面に対応する蒸着用パターン111を形成するように構成される。これにより、大型画面に対応するパターンを収容した分割マスクをエッチング誤差増大の恐れなく容易に製作することができる。

(もっと読む)

真空蒸着装置及び薄膜の製造方法

【課題】膜厚センサの使用寿命が長い真空蒸着装置及び薄膜の製造方法を提供する。

【解決手段】

真空槽21と、真空槽21内を真空排気する真空排気装置27と、真空槽21内に露出する放出口11a、11bから蒸着材料の蒸気を放出する放出装置12a、12bと、放出口11a、11bと対面する位置に基板26を保持する基板保持部25と、放出された蒸気が入射する位置に配置され、付着した蒸気からなる付着膜の膜厚を測定する膜厚センサ15a、15bとを有し、基板保持部25に保持された基板26に薄膜を形成する真空蒸着装置2であって、膜厚センサ15a、15bに向けてレーザーを照射するレーザー照射装置18a、18bを有し、膜厚センサ15a、15bに付着した付着膜にレーザーが照射されると、膜厚センサ15a、15bから付着膜が除去される。

(もっと読む)

1,2,4,5−置換フェニル誘導体とその製造方法、及びそれらを構成成分とする有機電界発光素子

【課題】有機電界発光素子の低消費電力化を可能にする1,2,4,5−置換フェニル誘導体と、それを電子輸送材とする長寿命を備えた有機電界発光素子の提供。

【解決手段】一般式(1)

(式中、R1〜R10は各々独立に水素、炭素数1から6のアルキル基、又は炭素数1から6のアルコキシ基。X1及びX2は炭素原子又は窒素原子。)で示される1,2,4,5−置換フェニル誘導体を製造し、これを有機電界発光素子の構成成分として使用する。

(もっと読む)

有機エレクトロニクスパネルの製造方法

【課題】枚葉状基材、帯状の樹脂フィルム基材を使用して、乾式法又は湿式法で形成した電極を使用し有機エレクトロニクスパネルを作製しても、シヨートやリーク電流の発生を抑えられ機能低下の少ない有機エレクトロニクスパネルの製造方法の提供。

【解決手段】基材の上に、第1電極と、第2電極と、封止層と、前記第1電極と前記第2電極との間に有機物層を含む少なくとも1層の有機機能層とを有する有機エレクトロニクスパネルの製造方法において、前記有機機能層は第1有機機能層を有し、前記第1有機機能層を帯状の樹脂フィルムの上に形成する第1有機機能層形成工程と、前記帯状の樹脂フィルムの上に形成された前記第1有機機能層の上に、前記第1電極を形成する第1電極形成工程を有することを特徴とする有機エレクトロニクスパネルの製造方法。

(もっと読む)

真空蒸着装置及び薄膜の製造方法

【課題】真空槽内の真空雰囲気を維持しながら振動子から付着膜を除去できる真空蒸着装置及び薄膜の製造方法を提供する。

【解決手段】

真空排気された真空槽11内に蒸着材料の蒸気を放出させ、ホルダ32a、32bに接触して保持された振動子31a、31bの表面に蒸気を付着させ、付着膜の膜厚を測定しながら、基板16に薄膜を形成する薄膜形成方法であって、付着膜の蒸発温度より融点の高い振動子31a、31bとホルダ32a、32bと、ホルダ加熱装置33a、33bとを用いて、真空槽11内の真空雰囲気を維持しながら、ホルダ32a、32bの融点と振動子31a、31bの融点の両方より低い温度でかつ付着膜の蒸発温度以上の温度にホルダ32a、32bを加熱し、ホルダ32a、32bからの熱伝導により振動子31a、31bを加熱し、振動子31a、31bから付着膜を気化させて除去する。

(もっと読む)

161 - 180 / 1,279

[ Back to top ]