Fターム[3K107GG35]の内容

エレクトロルミネッセンス光源 (181,921) | 製造方法、装置 (15,131) | 製造装置 (2,308) | 湿式 (645)

Fターム[3K107GG35]の下位に属するFターム

ヘッド、ノズル (298)

Fターム[3K107GG35]に分類される特許

201 - 220 / 347

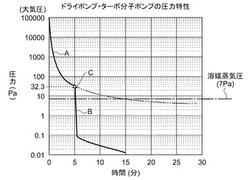

乾燥方法、機能膜の製造方法、電気光学装置の製造方法、及び有機EL装置の製造方法

【課題】表示品質を向上させることができる乾燥方法、機能膜の製造方法、電気光学装置の製造方法、及び有機EL装置の製造方法を提供する。

【解決手段】表面に機能性材料と溶媒とを含有する液状体が塗布された基板をチャンバの中に配置する配置工程と、前記チャンバ内の圧力が前記溶媒の蒸気圧より高く、かつ、前記蒸気圧に近い圧力になる第1排気速度で前記チャンバ内を排気する第1減圧工程と、前記第1排気速度より速い排気速度からなる第2排気速度に切り換えて、塗布された前記液状体を乾燥させる第2減圧工程と、を有する。

(もっと読む)

有機EL素子の製造方法および塗布装置

【課題】有機EL材料を含む塗布液を印刷塗布する際の膜厚均一性を向上させる有機EL素子の製造方法および塗布装置を提供する。

【解決手段】有機層を構成する有機EL材料と、20℃における蒸気圧が100Pa以下である第1溶媒と、20℃における蒸気圧が500Pa以上である第2溶媒とを含有する塗布液を基板上に印刷塗布することにより有機層を形成する。、塗布液供給ローラの円周側面上に塗布液を少なくとも1つのノズルから吐出供給し、版胴の外周面に巻設され、表面に形成された凹凸パターンに応じて塗布液を当該表面で保持する印刷版の表面と、塗布液供給ローラの円周側面とを近接または当接させて回転することによって、当該円周側面上に吐出供給された塗布液を当該印刷版の表面に供給する。そして、基板表面と印刷版とを近接または当接させた状態で、軸芯を中心に版胴を回転させながら基板を上面に載置した載置台と版胴とを相対移動する。

(もっと読む)

薄膜形成装置

【課題】大型基板でも過大な設備投資や費用をかけず、高品質な薄膜を形成することが可能な構造を提供する。

【解決手段】本発明の薄膜形成装置は、基板9上に液状体200を塗布して薄膜9aを形成する薄膜形成装置であって、基板9を支持する支持部材10と、支持部材10が着脱可能に設けられ、支持部材10上に支持された基板9上に液状体200を塗布する塗布装置と、支持部材10上に着脱可能に設けられ、支持部材10との間で基板9を気密に収容する収容室50を形成可能な蓋部材20と、基板9を収容室50に収容した状態で、基板9上に塗布された液状体200を乾燥処理する乾燥装置と、を備えていることを特徴とする。

(もっと読む)

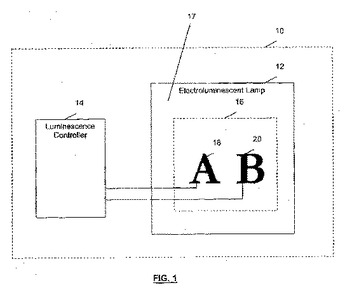

エレクトロルミネセント標識を製造する方法およびシステム

記載された態様は、エレクトロルミネセント標識を製造するための方法およびシステムに関する。記載された態様は、特に、エレクトロルミネセント標識の製造に利用するためのデータを生成するためにイメージファイルを処理する方法およびシステムに関する。態様はさらに、記載の方法および/またはシステムにしたがって製造および/または作成されるエレクトロルミネセント標識に関する。いくつかの態様は、イメージファイルに基づいて、エレクトロルミネセント標識を製造する方法に関する。方法は、少なくとも1つの発光イメージレイヤおよび電気的設定データを表すイメージデータを生成するために、イメージファイルを処理すること、少なくとも1つの発光イメージレイヤを基材上に転送すること、および、電気的設定データに基づいてエレクトロルミネセント標識の発光コントローラを設定することを含む。設定された発光コントローラは、イメージファイルに基づいて発光イメージを提供するために基材と協働する。  (もっと読む)

(もっと読む)

液滴吐出ヘッド、及び液滴吐出装置

【課題】フレキシブル基板を取付部材に取付けた状態でOLB接続を行う場合において、実装時にOLB接続部における位置精度を容易に確認とすることで、信頼性の高いOLB接続を行うことのできる、液滴吐出ヘッド、及び液滴吐出装置を提供する。

【解決手段】第1基板22と、第1基板22上に設けられた駆動素子と、第1基板22の駆動素子側に設けられた第2基板25と、駆動回路部26が実装されたフレキシブル基板27と、外面に取付けられたフレキシブル基板27を第2基板25の開口部60に配置して、開口部60内に露出している駆動素子の端子部と駆動回路部26とを電気的に接続させる取付部材120と、を備える液滴吐出ヘッド1である。取付部材120には、フレキシブル基板27の駆動素子に対する接続部27bの少なくとも一部を観察可能とする観察手段121が設けられている。

(もっと読む)

インクジェットプリンティングシステム及びこれを利用した表示装置の製造方法

【課題】本発明はインクジェットプリンティングシステム及びこれを利用した表示装置の製造方法に関する。

【解決手段】本発明の一実施例によるインクジェットプリンティングシステムは、基板が搭載される基板搭載面を有するステージ500と、前記基板が搭載される位置にインクを滴下するインクジェットヘッド700と、前記インクジェットヘッドを移動させる移送装置300, 600と、前記基板上に滴下されたインク滴の体積を測定する検量装置620, 800と、を含む。

(もっと読む)

パターン形成用凸版及び有機EL素子並びに電子回路

【課題】版上の印刷パターン端部からのインクの乾燥による印刷パターンの欠陥の発生を防止するパターン形成用凸版を提供する。

【解決手段】パターン形成用凸版100は、表面に有機EL素子などの基板に相当する被印刷物に対して印刷パターンを形成するのに必要な有効領域10aと、この有効領域10aの周囲に設けられたダミー領域10bを有する基材10を備え、有効領域10aには前記印刷パターンを形成するためのストライ状のパターン形成用凸部パターン12が印刷により形成され、ダミー領域10bにはパターン形成用凸部パターン12の乾燥及び印圧集中を抑制するダミー用凸部パターン13が印刷により形成されている。

(もっと読む)

ワークのリフトアップ方法及びワークのセット方法

【課題】エアーの咬み込みを有効に防止することができるワークのセット方法、ワークの損傷および位置ズレを有効に防止することができるワークのリフトアップ方法、リフトアップ装置などを提供することを課題とする。

【解決手段】ワークWのセット方法は、昇降自在に構成されると共にワークを上反り状に保持可能な保持機構261を用い、ワークWを、その接触部が中間部から両側部に向かって進むようにワークテーブル141上に載せ込むようにする。また、ワークWのリフトアップ方法は、昇降自在に構成されると共にワークWを上反り状に保持可能な保持機構261を用い、ワークWを、その離間部が両側部から中間部に向かって進むようにワークテーブル141から持ち上げるようにする。

(もっと読む)

凸版印刷用樹脂凸版およびこれを用いて得られる有機EL素子の製造方法

【課題】印刷処理を繰り返し行っても寸法精度が安定し、しかも、印刷時の基板へのダメージが小さい凸版印刷用樹脂凸版を提供する。

【解決手段】ポリエステルポリオールとジイソシアネートとの重合付加生成物に、アクリレートを付加させてなるプレポリマーと、単官能もしくは多官能モノマーとを配合した感光性樹脂組成物を版材料としている。

(もっと読む)

発光装置の作製方法

【課題】低コストかつ簡便な方法でスループットの高い発光装置の作製方法を提供する。

【解決手段】減圧下で発光性材料を含む溶液を陽極もしくは陰極に向けて噴射し、前記溶液が前記陽極もしくは陰極に到達するまでの間、該溶液中の溶媒を揮発させると共に、残存した前記発光性材料を前記陽極もしくは陰極上に堆積させて発光層を形成する発光装置の作製方法である。当該構成により溶液を塗布した後に薄膜化のための焼成工程を必要としないため、低コストかつ簡便な方法でありながら、スループットの高い作製方法を提供することができる。

(もっと読む)

電子デバイス用基材並びに機能膜の製造方法および製造装置

【課題】ディスペンサー方式でありながら、位置精度良く機能膜溶液を塗布することが可能な電子デバイス用基材および機能膜製造方法および製造装置を提供すること。

【解決手段】ノズルと基材またはノズルと基材載置テーブル間に電界を印加して機能膜溶液を塗布するディスペンサー塗布方法において、基材上に塗布領域外でかつ塗布領域の延長線上に凸部を設けた基材を用いることにより、位置精度良く機能膜溶液を塗布することができる。

(もっと読む)

駆動信号設定方法

【課題】デバイスの品質の低下を抑制できる駆動信号設定方法を提供する。

【解決手段】駆動信号設定方法は、所定回数のスキャン動作で形成される所定数の中間パターンのうち、第1方向に関して両端の吐出口から吐出される液滴が含まれる所定中間パターンを形成するときの駆動信号の供給による吐出量に基づいて、複数の吐出口を複数のグループに分類する第1ステップと、各グループのそれぞれにおける吐出量の統計値に基づいて、各グループのそれぞれに対応する駆動信号の適性条件を算出する第2ステップと、吐出口毎に、各グループのそれぞれに対応する適性条件の中から一つを選択して、駆動信号の条件を設定する第3ステップとを含む。

(もっと読む)

機能性素子の製造方法および製造装置

【課題】基板上に隔壁で区切られた機能層を有する機能性素子において、機能層の形状を充分に平坦とすることができる機能性素子の製造方法およびそのための製造装置を提供すること。

【解決手段】インクジェット法により液体材料が塗布された基板を乾燥装置内に投入後、給気口7より溶媒蒸気を給気し、装置内を溶媒雰囲気下に保持するとともに、基板ステージ11の上部位置に設けられた赤外放射装置16により隔壁部分を選択的に加熱しながら基板の乾燥を行う。

(もっと読む)

処理装置、処理方法、半導体装置の製造方法および電子機器の製造方法

【課題】一の基板上の各部において、処理条件を変えることができる処理装置を提供する。また、一の基板上の各部において、処理条件を変えることができる処理方法を提供する。

【解決手段】本発明に係る処理装置は、天井部(105a)と、側壁部(105b)と、前記天井部と側壁部とで構成される処理空間を複数の処理室に分割する仕切り壁(105c)と、前記側壁部に設けられた排出孔(110)と、前記複数の処理室にそれぞれ接続された複数の第1のガスライン(107)と、を有するカバー(105)で、基板(100)の処理領域(E)を覆い、前記基板上に吐出された複数の吐出液(d)を前記処理室毎に処理する。かかる構成(方法)によれば、複数の処理室毎に処理条件を変化させることができ、成膜条件の最適化を容易に行うことができる。また、各処理室において、処理条件を変化させることで異なる膜を形成することができる。よって、半導体装置などの製造工程において、工程の簡略化を図ることができる。

(もっと読む)

液滴吐出方法

【課題】外乱に強く、安定してインク液滴を吐出し得る液滴吐出方法を提供すること。

【解決手段】圧電素子に吐出波形電圧A1、A2を印加するステップと、吐出波形電圧A1、A2の間で、メニスカスの残振動を維持するための残振動維持波形電圧B1〜B4を圧電素子に印加するステップとを行うことで、残振動を強制的に維持するようにした。これにより、吐出動作時のメニスカスの状態が一定となり、外乱に強く、安定してインク液滴を吐出し得る液滴吐出方法及びインクジェット装置を実現できる。

(もっと読む)

ヘッドユニット及び液滴吐出装置

【課題】吐出区画に均一に液滴を吐出することができるとともに、有害な色ムラのないパネルを製造することができる液滴吐出装置およびパネルの製造方法、並びに、有害な色ムラのないパネルを備えた画像表示装置および電子機器を提供すること。

【解決手段】本発明の液滴吐出装置のヘッドユニット103の第1〜第4の液滴吐出ヘッドには、それぞれ、2列のノズル列が半ピッチずれて並行して形成されており、各液滴吐出ヘッドは、他の少なくとも一つの液滴吐出ヘッドに対し、ノズル列に直交する方向から見てそれらの液滴吐出ヘッドのノズル列が互いに重なる部分を有するとともにノズル列に平行な方向についての位置が互いにずれているような位置関係となるように設置され、かつ、第1のヘッド列のノズルの位置と、第2のヘッド列のノズルの位置とが、ノズル列に直交する方向から見て一致しないようにずらして配置されている。

(もっと読む)

ヘッドユニット及び液滴吐出装置

【課題】吐出区画に均一に液滴を吐出することができ、有害な色ムラや筋ムラのないパネルを製造することができる液滴吐出装置およびパネルの製造方法、並びに、有害な色ムラや筋ムラのないパネルを備えた画像表示装置および電子機器を提供すること。

【解決手段】本発明の液滴吐出装置のヘッドユニット103の第1のヘッド列および第2のヘッド列は、ノズル列に直交する方向から見て、ノズル列の継ぎ目の位置が前1のヘッド列と第2のヘッド列とで一致しないように互いに重なって配置されており、第1の液滴吐出ヘッド、第2の液滴吐出ヘッド、第3の液滴吐出ヘッドおよび第4の液滴吐出ヘッドには、それぞれ、2列のノズル列が半ピッチずれて並行して形成されており、第1のヘッド列のノズルの位置と、第2のヘッド列のノズルの位置とが、ノズル列に直交する方向から見て一致しないようにずらして配置されている。

(もっと読む)

薄層を溶液コーティングするための装置および方法

電子デバイスの基体上に層を溶液コーティングするための装置および方法。スロットダイコーターが真空補助装置とともに、プライミングステーション、コーティングステーション、およびクリーニングステーションの中で使用されることで、競合技術よりも好都合な性能を有する薄層が製造される。  (もっと読む)

(もっと読む)

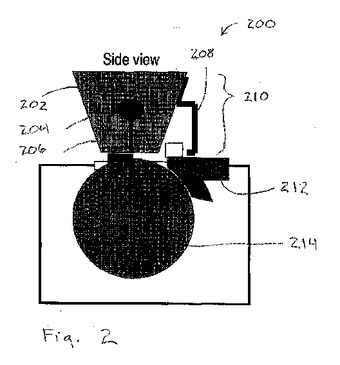

塗布装置

【課題】有機EL材料を含む塗布液を印刷塗布する際の膜厚均一性を向上させる塗布装置および塗布方法を提供する。

【解決手段】基板上に有機EL材料を含む塗布液を印刷塗布する塗布装置である。塗布装置は、載置台、版胴、印刷版、塗布液供給部、および相対移動手段を備える。載置台は、基板をその上面に載置する。印刷版は、版胴の外周面に巻設され、その表面に印刷塗布するパターンに応じた凸状のパターンおよび当該凸状のパターン上面に塗布液を保持する網点状の凹凸面が形成される。塗布液供給部は、印刷版の表面に塗布液を供給する。相対移動手段は、基板上面と印刷版とを近接または当接させて対向させた状態で、軸芯を中心に版胴を回転させながら載置台と版胴とを相対移動させる。凹凸面は、相対移動手段が基板上面と順次対向させる印刷版の印刷方向に対して、塗布液を保持する保持量が漸減するように形成される。

(もっと読む)

マスク部材貼付装置および塗布システム

【課題】流動性材料が塗布される基板上の非塗布領域に流動性材料の付着を防止するマスク部材を粘着剤層を介して貼付するマスク部材貼付装置において、マスク部材の貼付時に粘着剤層が押し潰されて塗布領域にはみ出てしまうことを防止する。

【解決手段】マスク部材貼付装置では、マスク部材12が基板9の非塗布領域92に向けて押圧されることにより、マスク部材12が、非塗布領域92上に形成された粘着剤層11を介して基板9上に貼付される。粘着剤層11は、粘着材料111および粒状のスペーサ112を含んでいるため、マスク部材12の基板9の主面90からの高さはスペーサ112の直径におよそ等しくされる。また、マスク部材12の貼付時に粘着剤層11が押し潰されて塗布領域91へとはみ出してしまうことを防止することができる。その結果、基板9の塗布領域91に有機EL液を高精度に塗布することができる。

(もっと読む)

201 - 220 / 347

[ Back to top ]