Fターム[3L103AA11]の内容

ラジエータ、流路群を持つ熱交換装置 (16,910) | 目的又は効果 (3,896) | 構造又は形状の強度上の改善 (179)

Fターム[3L103AA11]に分類される特許

1 - 20 / 179

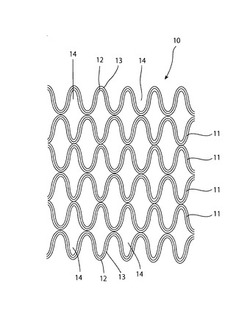

空気冷却装置

【課題】潜熱冷却機能と顕熱冷却機能との相乗効果を発揮させ、飽和水蒸気になって気化しなくなっても、通過する空気の温度をさらに効果的に下げる空気冷却装置を提供する。

【解決手段】空気冷却体11を、紙材からなるベース基材12と、このベース基材12の一方の面に貼合され熱伝導率の高い金属製で厚みの薄いアルミシート13とで構成する。このアルミシート13に顕熱冷却機能を持たせている。空気が流入すると、ベース基材12にて、水が気化する際の水の潜熱によって空気が冷却される。ベース基材12での潜熱冷却機能と、アルミシート13の顕熱冷却機能との相乗効果を発揮せしめて、空気流通路14を通過する空気の温度を、一層効果的に下げることができる。飽和水蒸気になった場合、気化による空気への冷却作用がなくなるが、空気冷却体11のアルミシート13が顕熱冷却器として作用する。

(もっと読む)

二重管

【課題】

螺旋状の凹凸部が設けられた内管と内管に嵌合された外管との間に螺旋状の熱交換通路が構成され熱交換器として使用される二重管について、充分な熱交換性能が得られるようにする。

【解決手段】

螺旋状の凹凸部11が設けられた内管1と内管11に嵌合された外管2との間に螺旋状の熱交換通路R1が構成され熱交換器として使用される。内管1の凹凸部11の凸部分11aは、外管2の内壁に当接されている。内管1の曲げ加工で曲部分となる箇所には、凹凸部11が設けられていない。

(もっと読む)

EGRクーラ

【課題】低温時にバイパス通路を流通する排気ガスが熱交換器により冷却されることを可及的に防止し、小型化を図る。

【解決手段】EGRクーラ1は、ケーシング2内に設けられて排気ガスを冷却する熱交換器3と、上記ケーシング内に設けられて上記熱交換器をバイパスするバイパス通路5と、排気ガスを上記熱交換器とバイパス通路とのいずれか一方に供給する流路切換弁9とを備えている。また上記熱交換器3は、排気ガスを流通させるガス通路6と、該ガス通路内を流通する排気ガスを冷却する冷却通路7とを備えている。上記バイパス通路5は、上記ケーシング2内に設けた中空軸4内に形成してあり、この中空軸4の外側にガス通路6を配置するとともに、該ガス通路の外側に上記冷却通路7を配置してある。

(もっと読む)

熱交換器

【課題】内管及び外管に対する応力集中を防止することで耐久信頼性の低下を抑制しつつ、エンドキャップの周方向位置決めを行うことができる熱交換器を提供すること。

【解決手段】第1流体(低圧冷媒)が流れる内管11を第2流体(高圧冷媒)が流れる外管12内に挿入し、内管11と外管12との間にフィン13を介装して第1流体と第2流体との間で熱交換を行う二重管式の熱交換器(内部熱交換器)10において、外管12の長手方向端部12bに接続され、内管11が挿通する第1開口部15と、第1開口部15と同一直線状に開放して内管11が挿通する第2開口部16と、内管11と外管12との間隙に連通して第2流体(高圧冷媒)が流れる第3開口部17と、を有するエンドキャップ14を備え、フィン13の長手方向端部13bと第1開口部15との間に、エンドキャップ14の周方向の位置決めを行う凹凸嵌め合い構造を設けた。

(もっと読む)

熱交換器

【課題】低いコストで製造することのできる熱交換器を提供する。

【解決手段】水排出口31dは、第2筒体31に設けられ、第1筒体27の中心軸45が、第2筒体31の中心軸46に対して、水排出口31dに近付けて配置されている。

【効果】水導入口32aから水排出口31dまでの最短距離を通過する流路の面積を狭めることで、最短距離を通過する水の流量を減少させる。これにより、第1筒体27と第2筒体31との間の全周にわたってより均一に水を流すことができる。第1筒体27と第2筒体31との間の全周にわたってより均一に水を流すための部品を必要としないため、部品点数を削減することができ、熱交換器のコストを低下させることができる。

(もっと読む)

中間熱交換器

【課題】高温冷媒通路内を流れる高圧の冷媒に対する外管の耐圧強度が向上した中間熱交換器を提供する。

【解決手段】車両用空調装置に用いられる中間熱交換器は、外管3および外管3内に間隔をおいて配置された内管4を有し、かつ外管3と内管4との間の間隙が、コンデンサから流出した高圧の冷媒が流れる高温側冷媒通路5となっているとともに、内管4内が、エバポレータから流出した低圧の冷媒が流れる低温側冷媒通路6となっている二重管2を備えている。二重管2は少なくとも1箇所で曲げられており、外管3の外径をD、外管3の管壁の肉厚をt、二重管3の曲げ部分16における外管3の外周面の曲げ外側部分の曲げ半径をRとした場合、D≧19.0mm、1.0mm≦t≦1.5mm、R/D<2という条件を満たしている。

(もっと読む)

三重管の構造及び熱交換器

【課題】熱交換率を高め、小型にすることが可能な三重管の構造及び熱交換器を提供する。

【解決手段】本実施形態の三重管の構造及び熱交換器は、三つの管が互いに重なるように嵌め合わせられ、当該重なる順番に外側から外管、中間管、及び、内管を有する三重管の構造において、前記中間管は、当該中間管の周方向に山部と谷部とが交互に配された波形に形成され、前記山部は前記外管に接するように形成され、前記谷部は前記内管に接するように形成される。

(もっと読む)

プレート式熱交換器およびその製造方法

【課題】伝熱性能の低下や流路抵抗の増大、ゴミ等への耐性の低下を生じることなく、第2の流路空間を含めたプレート式熱交換器の耐圧性能を向上させること。

【解決手段】第1の流路空間が、凸条同士を交差衝合させて対向させた伝熱プレートの凹条同士で形成され、第2の流路空間が、伝熱プレートに備えた支持部により対向する伝熱プレートの凸条同士が間隔をもって配置されるように支持される一対の伝熱プレートで形成されたプレート式熱交換器であって、複数枚積層して形成した伝熱プレートの上下の各最外郭を、第1の流路空間となるように構成するとともに、最外郭となる第1の流路空間を構成する伝熱プレートに、伝熱プレートよりも剛性の高い補強プレートを接合する。

(もっと読む)

積層熱交換器

【課題】 流通媒体をUターンさせるヘッダタンクの強度向上を安価に行うことが可能な積層熱交換器を提供する。

【解決手段】第1のチューブ2a内を有する第1の熱交換器2Aと、第1の熱交換器2Aに積層配置されてこれから流れてきた流通媒体を流す第2の熱交換器2Bとが、一対のヘッダタンク3、4を備える。一方のヘッダタンク3の内部には、第1のチューブ2aおよび第2のチューブ2bの一端側部分間を連通不能に仕切る第1の仕切り壁33を配置する。他方のヘッダタンク4の内部には、第1のチューブ2aおよび第2のチューブ2bの他端側部分間を仕切るとともに他端部分間で流通媒体を流すことが可能な連通路43dを形成した第2の仕切りプレート43を配置して取り付ける。

(もっと読む)

熱交換器

【課題】ヘッダタンクの薄肉化、ひいては軽量化を図りつつ、その耐圧強度を確保することができるとともに、生産性、耐久性、及び熱効率を向上することができる熱交換器を提供する。

【解決手段】冷媒流路を形成するチューブ(2)と通風流路を形成するフィン(4)とを交互に配列して形成される熱交換のコア部(8)と、前記コア部の両端において前記各チューブが接続され、前記冷媒流路と連通する空間(14,16)を形成するヘッダタンク(10,12)とを備え、前記ヘッダタンクは、前記各チューブの配列方向に延び、前記ヘッダタンクの上側内面及び下側内面に当接して前記空間を所定の区画位置(36)で区画するタンクプレート(18,20)と、前記区画位置を隔てて前記上側内面及び前記下側内面に膨出される補強リブ(40,42)とを有する。

(もっと読む)

熱交換器

【課題】熱交換のコア部における通風流路を気密に確保しつつ、ヘッダタンクにおける排水性を高め、耐久性、及び熱効率を向上することができる熱交換器を提供する。

【解決手段】通風流路を気密に確保するべく、シール部材(68)を介してヘッダタンク(10,12)に当接されるケーシング(54)を備え、前記ヘッダタンクは、各チューブ(2)が接続される上側プレート(30)と、前記上側プレートに接合される下側プレート(32)とにより空間(14,16)を形成し、前記上側プレートは、その上側外面から側部外面の中途に亘って凹設された排水溝(50)と、側部外面の前記排水溝の下側に形成された平面となる前記下側プレートへの接合部(34)とを有し、前記シール部材は、前記ヘッダタンクの側部外面に前記排水溝の下端部(50a)を露出するように設置される。

(もっと読む)

熱交換器

【課題】熱交換管の内圧に対する耐圧性を向上しうる熱交換器を提供する。

【解決手段】熱交換器1の熱交換管4は、1対の平坦壁11,12と、両平坦壁11,12の両側縁部どうしに跨る2つの側壁14を有する。熱交換管4の一方の側壁を両平坦壁11,12に一体に形成する。他方の側壁17は、上平坦壁11に一体に形成されて下側に突出した上側壁形成部16と、下平坦壁12に一体に形成されて上側に突出した第2側壁形成部17とからなる。両側壁形成部16,17の先端部に連なって内方突出壁18,19を設け、両内方突出壁18,19どうしを互いにろう付する。上内方突出壁18の先端部に連なって上側に曲げられた屈曲部23を設け、下内方突出壁19の先端部に連なって下側に曲げられた屈曲部24を設ける。両屈曲部23,24の先端部に連なって、両側壁形成部16,17側にのびかつ両平坦壁11,12内面に面接触する平坦部25,26を設け、両平坦部25,26を両平坦壁11,12にろう付する。

(もっと読む)

結合型液化天然ガス気化器

【課題】本発明は、伝熱管の継目に起因する操業中のトラブルへの対策が不要であり、かつ、点検、整備が極めて簡便かつ容易であり、加えて、設置面積が小さくて済むばかりではなく、予備として、比較的能力が小さくかつ安価な気化器ユニットを一台備えておけばよいところの結合型液化天然ガス気化器を提供する。

【解決手段】本発明は、略円柱又は多角柱の形状を有するシェル内部に、上記シェル内部に存在する部分が継目を持たない螺旋状の伝熱管を備える気化器ユニットを、並列及び/又は直列に複数個結合して構成され、ここで、上記伝熱管内に液化天然ガスが供給され、かつ、上記シェル内部に温水が供給されて、上記液化天然ガスが、上記温水と熱交換されることにより気化される、結合型液化天然ガス気化器である。

(もっと読む)

熱交換装置

【課題】伝熱管の温度差による歪みを小さくして、耐火材の割れを防止する。

【解決手段】高温通路形成用筒状壁体11に、壁体11軸方向にのびた複数の低温通路形成用金属製伝熱管13が埋設されている。各伝熱管13をその軸線周りに回転させる駆動手段は、各伝熱管13に固定されている従動外歯小歯車51と、全ての伝熱管13の小歯車51に噛み合わされている駆動内歯大歯車52とよりなる。

(もっと読む)

チューブ形熱交換器内の構成

【課題】生成物の障害物を構成せずに伝熱管を互いに分離しておくと共にケーシング・チューブの内側の壁から分離しておく構成を実現することである。

【解決手段】ケーシング・チューブ(4)に囲まれた数本の伝熱管(3)を有しており、伝熱管(3)がその両端で管板(5)にしっかりと固定されており、該管板の少なくとも一方(5”)がケーシング・チューブ(4)に対して可動である、食品生成物加工のためのチューブ形熱交換器(1)内の構成である。可動の管板(5”)に伝熱管(3)1本当たり約1000Nの軸方向の力Fが加えられて伝熱管(3)をぴんと張るようになっていることを特徴とする。

(もっと読む)

熱交換器及び熱交換器の製造方法

【課題】強度の向上を図ることができながら、コンパクトに構成して伝熱性能の向上を図ることができる熱交換器の提供。

【解決手段】第1外板17、第1区画体18、伝熱板19、第2区画体20、第2外板21を順に積層して積層体22が構成され、積層体22では、第1区画体18及び第2区画体20により、伝熱板19を挟んで対向位置する2つの流体通流室25,26を1組とする対向室モジュール27が2つ以上形成され、複数の対向室モジュール27における2つの流体通流室25,26内の夫々に伝熱フィンが備えられ、積層体22には、複数の流体通流室25,26の夫々に対して流体を流入可能な流入部28、及び、複数の流体通流室25,26の夫々から流体を排出可能な排出部29が備えられている。

(もっと読む)

水熱交換器

【課題】扁平管による3層管構造を有しており冷媒と水とを熱交換させる水熱交換器において、水管の耐食性を向上させる。

【解決手段】水熱交換器(22)は、1対の冷媒管(41)と水管(42)とを有しており、水管(42)の断面長辺側の側面の両面が1対の冷媒管(41)の断面長辺側の一側面に挟まれて密着されることによって、1対の冷媒管(41)の内部を流通する冷媒が水管(42)の内部の水と熱交換して水管(42)の内部の水を加熱する3層管(43)を構成している。ここで、水管(42)は、ステンレス鋼製である。

(もっと読む)

熱交換部材

【課題】熱交換の効率を低下させないために機械的強度が高くない構造にされた場合であっても、熱応力による破損が生じにくい熱交換部材を提供する。

【解決手段】第一の流体の流路となる複数のセル5とセラミックスを主成分とする隔壁7とを有するハニカム構造として形成された集熱部6と、集熱部6の外周に設けられたセラミックスを主成分とする外周壁3を有して外周壁3によって第一の流体と集熱部6の外周側を流れる第二の流体とを隔てながら第一の流体と第二の流体との熱の受け渡しを介在する伝熱部と、中心部分にあるセル5と残余の外周部分にあるセル5とに区分しかつ隔壁7よりも厚いセラミックスを主成分とする中間壁8と、を備える熱交換部材1。

(もっと読む)

熱交換器

【課題】熱交換を効率良く行うことができる内部熱交換器を低コストで提供する。

【解決手段】内部熱交換器14を、管壁が円周方向に凸部32aと凹部32bとが交互に複数形成された多葉管32を円筒形の外管31内に該外管31と同一方向に配置し、凸部32a頂部の外面を外管31の内面に密着させ、凹部32b頂部の内面に円筒形の内管33の外面を密着させた構造とし、内管33を接続管14a、14bに接続することで内管33内に形成された流路を内部熱交換器14の高圧側配管141とし、内管33と外管31との間に形成された流路に接続管14c、14dを接続することで内管33と外管31との間に形成された流路を内部熱交換器14の低圧側配管142としている。

(もっと読む)

熱交換ダクト

【課題】熱交換面積を拡大しつつ、内管を外管内の所定位置に保持して、熱交換効率を向上させる。

【解決手段】外管1の内部に可撓性の内管2を配置し、外管1と内管2の間に形成される通気路3と、内管2の内部の通気路4との間で熱交換を行なう熱交換ダクトにおいて、前記内管2を、外管1の軸線の方向に対し所定間隔で配置した保持部材5で向きを変えるように折り曲げて斜行させ、保持部材5は、内環部6とこれに外接する複数個の周環部7を備え、周環部7が外管1の内面に当接して支持され、内管2が周環部7と内環部6を交互に通過してジグザグに進行するようにする。外管1に対して内管2を相当長くすることができるので、熱交換面となる内管2の表面積を大きく確保することができる。

(もっと読む)

1 - 20 / 179

[ Back to top ]