Fターム[3L103DD42]の内容

ラジエータ、流路群を持つ熱交換装置 (16,910) | 構成 (6,710) | 管の形状 (2,177) | 管状でヘッダ部又はタンク部を有するもの (483)

Fターム[3L103DD42]の下位に属するFターム

ヘッダ又はタンクが分割されているもの (116)

Fターム[3L103DD42]に分類される特許

1 - 20 / 367

蓄冷機能付きエバポレータ

空調用熱交換器

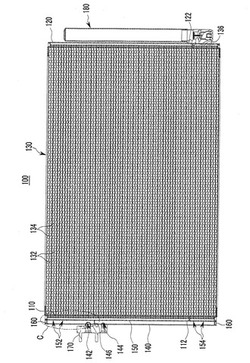

車両用コンデンサ

【課題】車両エアコンシステムの全体的な冷房効率を向上させる車両用コンデンサを提供する。

【解決手段】

本発明は、相互に所定間隔をおいて配置される第1、第2ヘッダ、複数個のチューブと放熱フィンで構成されて、相互対向する前記第1、第2ヘッダを互いに連結する熱交換部、冷媒を前記第1ヘッダを通して前記熱交換部に供給し、前記熱交換部と第2ヘッダを通過した冷媒がさらに前記第1ヘッダを通して供給されるように形成された冷媒タンク、及び前記熱交換部を通過した冷媒の気液分離と水分を除去するように前記第2ヘッダの外側に連結するレシーバードライヤー部、を含み、前記冷媒タンクは、前記冷媒流入口と冷媒排出口の間に配置される第1隔膜によって内部空間が上部と下部に区切られ、前記冷媒流入口と連結された上部には冷媒の回転を誘導してうず巻きを発生させるスパイラル溝が形成されることを特徴とする。

(もっと読む)

熱交換器

【課題】熱交換性能の変更に容易に対応可能とし、交換作業における作業性を向上させた熱交換器を提供する。

【解決手段】互いに間隔を存して並列に配設され、冷却すべき流体が流通する複数のチューブ72と、流体が流入する流入端部72aと、流体が流出する流出端部72bと、流入端部72aに接続された流入側タンク70aと、流出端部72bに接続された流出側タンク70bと、隣り合うチューブ72と流入側及び流出側タンク70a、70bとにより囲まれ、流体と熱交換するための冷却空気が流通する複数の通風空間73と、チューブ72に接しながらそれぞれの通風空間73内に装着されたフィン74と、通風空間73を流通する冷却空気の出口側開口の一部を塞ぎ、フィン74の先端が当接する受け部材78aとを備え、フィン74は、通風空間73を流通する冷却空気の入口側開口73aから着脱可能である。

(もっと読む)

チューブネスト反応器

【課題】チューブネスト反応器において、ポンプの効率を向上させること。

【解決手段】触媒気相反応のためのチューブネスト反応器(1)において、メインの熱交換器(4)からリングチャネル部分(35,36)内へと供給された部分流(38,39)の量どうしの間の比率が、2つのリングチャネル部分(35,36)の長さどうしの間の比率に対応し、リングチャネル部分(35,36)の各々が、リングチャネル部分(35,36)の長手方向軸線まわりにおいて戻り流(45,46)の回転を引き起こすための2つまたはそれ以上のデバイス(44)を備え、デバイス(44)が、リングチャネル部分(35,36)に沿った様々な位置に配置されている。

(もっと読む)

熱交換ユニット及び冷凍装置

【課題】水はけ性を向上できる熱交換ユニット及び冷凍装置を提供する。

【解決手段】第1熱交換器40と、第2熱交換器60と、導水フィン70とを備える。第1熱交換器は、第1熱交換部41を有する。第1熱交換部41では、内部を流れる冷媒と外を通過する通過空気との間で熱交換が行われる。第2熱交換器60は、第1熱交換器40と一体化され、第2熱交換部61を有する。第2熱交換部61は、第1熱交換部41の下方に配置され、内部を流れる冷媒と外を通過する通過空気との間で熱交換が行われる。導水フィン70は、第1熱交換部41と第2熱交換部61との間に配置され、第1熱交換部41で生じた結露水を第2熱交換部61へと導く。

(もっと読む)

熱交換器用パッキン材料およびそれを用いた熱交換器

【課題】タンク本体の材質としてシリコーン樹脂と接着しにくい樹脂を用いた場合であっても、タンク本体との接着力を十分に発現できるように、従来のパッキンと比較して、パッキンのシール性を確保しつつ、接着性を向上させる。

【解決手段】熱交換器の樹脂製タンクに接着されるパッキンを形成するための熱交換器用パッキン材料として、主剤と、主剤の架橋反応のための第1の架橋材と、シランカップリング剤と、シランカップリング剤との結合形成のための第2の架橋材と、シリカフィラーとを含有する液状のシリコーン樹脂組成物を用いる。

(もっと読む)

熱交換器

【課題】本発明に係る熱交換器は、コンパクト化することができる。

【解決手段】エコノマイザ熱交換器6は、ヘッダ61と、第1扁平多穴管64aと、第2扁平多穴管64bとを備える。ヘッダ61は、第1冷媒が流れる第1主流路62a1と、第2冷媒が流れる第2主流路62a2とを有する。第1扁平多穴管64aは、第1冷媒が流れる複数の第1冷媒流路穴65aを有する。第2扁平多穴管64bは、第2冷媒が流れる複数の第2冷媒流路穴65bを有する。ヘッダ61は、管接続部材63を有する。管接続部材63は、第1副流路62c1と、第2副流路62c2とを形成する。第1副流路62c1は、第1主流路62a1と第1冷媒流路穴65aとを連通させる。第2副流路62c2は、第2主流路62a2と第2冷媒流路穴65bとを連通させる。第1扁平多穴管64aおよび第2扁平多穴管64bは密着しており、第1冷媒と第2冷媒との間で熱交換をさせる。

(もっと読む)

熱交換器

【課題】バッテリーを収容するケースの開口部を閉塞する閉塞部材のチューブが貫通する部分を封止し、ケース内部への水蒸気や埃の侵入を防止し、熱交換器の生産工程の簡素化も可能な熱交換器を提供する。

【解決手段】熱交換器1は、バッテリーを収容するケース3の内部空間を温調するもので、熱媒体を蛇行して流通させるように配されるチューブ17と、チューブ17間に設けられるフィンと、チューブ17と連通するヘッダ21とを有する熱交換器本体8と、ケース3に設けられた開口部9を閉塞する金属製の閉塞部材5とを有している。閉塞部材5は、チューブ17が貫通する挿通孔14が設けられ、ろう付け又は半田付けにより、チューブ17と、ヘッダ21と、閉塞部材5とが接合されるとともに、挿通孔14が封止される。

(もっと読む)

洗濯排水の熱回収装置

【課題】高温の汚れた排水を熱交換で回収する場合、伝熱面に汚れが付着し熱交換の妨げになる。密閉された熱交換器では、洗浄が困難である。

【解決手段】開放された排水ピット内にスパイラルフレキシブルチューブを漬け置きし水と熱交換させる事で排熱の回収をする。フレキシブルチューブは、容易に動かせる為、洗浄が容易である。

(もっと読む)

二重管式熱交換器

【課題】従来の二重管式熱交換器の構成では、熱交換ユニット中央部に管が密集するため、ロウ付け等、溶接を行うスペースが狭く、バーナーの炎が二重管の外管に接触するため、二重管の外管に融点の低い樹脂を用いるのは困難であった。

【解決手段】内部に冷媒用流路が形成された内管と、前記内管の外側に設けられ、前記内管との間に水用流路が形成された外管とを有する二重管6(6a、6b)および二重管7を、渦巻状に曲成して構成されている熱交換ユニット2、3、4、5を積層している二重管式熱交換器1において、中間ヘッダ16を、各熱交換ユニットの外側に配置し、かつ二重管6aと中間ヘッダ16の接続部を装置水平方向に並設することで、溶接箇所を外管が樹脂製である二重管7から遠ざけ、溶接時のバーナーの炎との接触を防ぎ、安価で軽い樹脂を使用可能とし、熱交換器のコスト削減および軽量化を達成する。

(もっと読む)

車両に使用する熱交換器

【課題】車両に用いる熱交換器の保護グリッドとして、構造的に強く、振動が発生しない接合部を提供する。

【解決手段】車両に用いる熱交換器1は、フレーム3と、平行に延在する複数のチューブ5と、上記フレームの2つの側部3a,3bに配置される一対のヘッダ7a、7bと、熱交換器1のフェースに取り付けられた保護グリッド10と、を備える。保護グリッド10は、熱交換器1の対応するチューブ5をシールドする複数の平行なグリッド要素11を含む。熱交換器1は、固定/支持手段15を備えていて、当該固定/支持手段15によって、保護グリッド10の対向する側部13a、13bが直接接続され、かつしっかりと固定されていて、保護グリッド10が熱交換器1に支持されている。また、下部固定手段17を備えていて、当該下部固定手段17によって、保護グリッド10の下方端部13dが熱交換器1の下方側に非強固に保持されている。

(もっと読む)

熱交換装置

【課題】伝熱管の温度差による歪みを吸収し、耐火材の割れを防止する。

【解決手段】垂直状高温通路Hの軸線を中心とする円周上に、同軸線と平行にのびた複数の低温通路形成用金属製伝熱管13が隣り合う者同士間に間隔をおいて一列に配列されている。同伝熱管13列を挟んでその両側に垂直筒状耐火材製内壁21および垂直筒状断熱材製外壁22が互いに間隔をおいてそれぞれ設けられている。内壁21および外壁22間における各伝熱管13の周囲に粒子状熱媒体24が充填されている。

(もっと読む)

熱交換器

【課題】圧力損失の増大を招くことなくチューブの塑性変形を防止することが可能な熱交換器を提供する。

【解決手段】被加熱流体の導入口45に接続される第一の空間Aと、被加熱流体の導出口48に接続される第二の空間Bと、第一の空間Aおよび第二の空間Bの間に配置されて、加熱流体の導入口(配管46)および導出口(配管47)に接続される第三の空間Cと、が外郭ケース41内に形成される熱交換器において、一側の開口端が第一の空間Aに開放されるとともに、他側の開口端が第二の空間Bに開放され、中途部は第三の空間Cに並列配置される複数のチューブ44・44・・・と、第一の空間Aと第三の空間Cとを仕切るとともに、チューブ44の一側の端部を摺動可能に支持する導入側仕切部材42と、第二の空間Bと第三の空間Cとを仕切るとともに、チューブ44の他側の端部を摺動可能に支持する導出側仕切部材43と、を具備した。

(もっと読む)

扁平管の製造方法および扁平管半製品の製造装置

【課題】フラックスを比較的正確に塗布しうる扁平管の製造方法を提供する。

【解決手段】扁平管の製造方法は、金属素板20の両補強壁形成部23を左壁形成部11A,11Bに対して同方向に曲げて補強壁用凸条15Aを形成した後、金属素板20を両側壁形成部21,22において曲げることにより、両補強壁用凸条15Aを右壁形成部12Aの内面に当接させるとともに、両補強壁用凸条15Aどうしを密着させて折り曲げ体27をつくることを含む。補強壁用凸条15Aを形成した後に続く金属素板20の曲げを途中で停止して折り曲げ中間体25を形成する。折り曲げ中間体25を加熱し、加熱された折り曲げ中間体25の右壁形成部12Aの内面における両補強壁用凸条15Aをろう付する部分に、ロールコータによりフラックス懸濁液を塗布し、折り曲げ中間体25の有する熱によりフラックス懸濁液の液状成分を気化させる。

(もっと読む)

熱交換器

【課題】微細な中空管を数百本またはそれ以上用いた場合においても、製造に多大な労力を費やすことなく、さらには微細な中空管間に適当な隙間を持たせることで高い放熱性能をもつ熱交換器を提供する。

【解決手段】複数本の中空管11と中空管内部に流体を通流させるためのヘッダー14および、複数の中空管11をヘッダー14に固定させるための樹脂にて形成された隔壁とを備えた熱交換器10であり、複数本の中空管11が一定本数ごとに集束されて、複数の中空管束12が形成されていることを特徴とする。これによって、数百本単位またはそれ以上の中空管11を束ねて熱交換器10を構成する場合においても、中空管外表面に外気が触れるための適度な隙間を形成することが可能となり、安定した熱交換性能を得ることができる。

(もっと読む)

シェルアンドチューブ式熱交換器

【課題】 チューブの高密度化、管路の長尺化により伝熱面積の増大を図り、熱効率に優れるとともに、チューブの特別な保持手段が不要で、組立作業性、生産性に優れたシェルアンドチューブ式熱交換器を提案する。

【解決手段】 シェル10内に複数のチューブ1を軸方向に沿って収納し、熱交換する一方の流体がチューブ1内を流通し、他方の流体がシェル10とチューブ1の間隔内を流通し、二種類の流体が熱交換を行うシェルアンドチューブ式熱交換器において、チューブ1をスパイラル加工して螺旋状に形成し、複数のチューブ1を、各チューブ1が離間した状態で同軸的に束ね、シェル10内に配置したことを特徴とする。

(もっと読む)

熱交換器

【課題】冷媒入口部から遠い部位の風下側流路列群に流れやすい冷媒流れの偏りを改善する熱交換器を提供する。

【解決手段】蒸発器1は、流入口51および流出口52が横方向の一方側端部で同一の側に設けられる。流入口51から最遠部位の風下側流路列群210に接続される風下側下部タンク411の内部と、流出口52から最遠部位の風上側流路列群220に接続される風上側下部タンク421の内部とを連絡するように、流入口51および流出口52が配置される同一の側の端部に対して横方向の他方側に設けられ、流出口52から最遠部位の風下側下部タンク411内部の冷媒の一部を風上側下部タンク421に流入させて最遠部位の風上側流路列群220に供給する第2連通路43を有する。第2連通路43は、コア部100を構成する体格よりも横方向または上下方向に突出した位置に配置される。

(もっと読む)

熱交換器および空気調和機

【課題】凝縮器又は蒸発器として機能する場合の両方において充分な性能を発揮できる、複数の扁平管がヘッダ集合管に接続された構造の熱交換器を提供する。

【解決手段】空気調和機の室外熱交換器23では、上下に並んだ扁平管の一端が第1ヘッダ集合管60に、他端が第2ヘッダ集合管70に、それぞれ接続される。この室外熱交換器23は、上下に並んだ三つの熱交換部50a〜50cに区分される。第1ヘッダ集合管60及び第2ヘッダ集合管70には、各熱交換部50a〜50cに対応した連通空間62a〜62c,71a〜71cが形成される。また、第1ヘッダ集合管60の各連通空間61a〜61cは、下側部分空間62a〜62cと上側部分空間63a〜63cに仕切られる。室外熱交換器23へ送られてきた冷媒は、三つの熱交換部50a〜50cに分配され、第1ヘッダ集合管60の下側部分空間62a〜62c又は上側部分空間63a〜63cへ流入する。

(もっと読む)

コンデンサ

【課題】凝縮部における冷媒凝縮効率のさらなる向上を図ることができるコンデンサを提供する。

【解決手段】コンデンサ1は凝縮部1Aおよび過冷却部1Bを備えている。左端部側に、冷媒凝縮パスの第1熱交換管2Aが接続される第1ヘッダタンク3と、冷媒過冷却パスの第2熱交換管2Bが接続される第2ヘッダタンク4とを、第1ヘッダタンク3が第2ヘッダタンク4よりも外側に来るように設ける。第1ヘッダタンク3内に、第1熱交換管2Aが通じる第1空間11および気液を分離しかつ液を溜める第2空間12を設け、両空間11,12を通じさせる。第1熱交換管2Aの左側部分に左方突出部2aを設け、隣り合う突出部2a間にフィン6aを配置する。第1熱交換管2Aの突出部2aおよび隣り合う突出部2a間のフィン6aにより、凝縮部1Aに、過冷却部1Bの熱交換部35よりも広がった拡大熱交換部37を設ける。

(もっと読む)

1 - 20 / 367

[ Back to top ]