Fターム[4D075AA35]の内容

流動性材料の適用方法、塗布方法 (146,046) | 噴霧 (3,578) | ガン、塗布機の形状、構造、組み合せ (342) | ガンが一次元方向に移動 (52)

Fターム[4D075AA35]に分類される特許

1 - 20 / 52

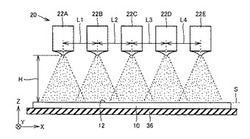

薄膜形成装置および薄膜形成方法

【課題】被処理基板上に形成される薄膜の膜厚を均一にする。

【解決手段】被処理基板10の被成膜面12上に薄膜を成膜する薄膜形成方法は、複数の2流体スプレーノズル22A〜22Eの各々から噴霧される微粒子ガスの被成膜面12の高さ位置Sにおけるガス風速の分布を測定する工程と、隣り合う2流体スプレーノズル22A〜22E同士の間の間隔L1〜L4が所定の値となるように複数の2流体スプレーノズル22A〜22Eを配置する工程と、を備え、間隔L1〜L4は、2流体スプレーノズル22A〜22Eの各々から噴霧される微粒子ガスのそれぞれのガス風速の分布に基づいて薄膜の膜厚が均一となるように所定の値に設定される。

(もっと読む)

静電塗装装置および静電塗装装置の塗装方法

【課題】静電塗装装置において、プラズマ照射を有効に利用して液体の塗布性能を向上させる。

【解決手段】被塗布体(20)の表面に沿って移動する走査ヘッド(15)に、該走査ヘッド(15)の走査方向の前方から後方へ向かって順にプラズマ電極(25)と噴霧ノズル(30)とを隣接して配列した。

(もっと読む)

管状物の製造方法

【課題】ノズルを使用し円柱状の芯金の周面に塗布液を螺旋状に塗布し、塗膜を形成した後、芯金を抜き取り管状物を製造しても膜厚が均一の管状物を製造することが出来る製造方法の提供。

【解決手段】回転する円柱状の芯金の周面に、相対的に移動するノズルより樹脂層形成用塗布液を吐出して螺旋状に塗布し樹脂層形成用塗膜を形成し、前記樹脂層形成用塗膜の硬化処理を行い樹脂層を形成した後、前記芯金を抜き取り管状物を製造する管状物の製造方法において、前記硬化処理を行う前に、前記樹脂層形成用塗膜を形成した前記芯金を、振れ幅30μm未満で、回転速度(周速度)0.02m/secから0.2m/secで回転させ平坦化処理を行うことを特徴とする管状物の製造方法。

(もっと読む)

管状物の製造方法

【課題】回転装置に装着した円柱状の芯金の振れ精度が低い場合でも、膜厚が均一の管状物の製造方法の提供。

【解決手段】円柱状の芯金の周面に、ノズルより樹脂層形成用塗布液を吐出して塗布し、樹脂層形成用塗膜を形成した後、前記樹脂層形成用塗膜の硬化処理を行い樹脂層を形成した後、前記芯金を抜き取り管状物を製造する管状物の製造方法であって、前記芯金の間欠回転と、前記ノズルで前記樹脂層形成用塗布液の間欠塗布を繰り返し前記芯金の周面の全域に、帯状の樹脂層形成用塗膜を形成し、平担化処理した後、硬化処理を行い樹脂層を形成し芯金を抜き取り管状物を製造することを特徴とする管状物の製造方法。

(もっと読む)

パターン形成方法

【課題】非吸収性の表面を有する媒体上に、パターン剥れが抑制されたパターンを液滴吐出法により形成する。

【解決手段】非吸収性の表面を有する媒体3上に機能性材料からなるパターンを形成するパターン形成方法であって、媒体3上に機能性材料を含有する液体材料52を液滴55として吐出する液滴吐出工程と、吐出された液滴55を乾燥させて機能性材料からなるドット80を形成する乾燥工程とを備え、液滴吐出工程は、乾燥後の隣り合うドット80同士が互いに重なる部分を有しないように液滴55を吐出することを特徴とするパターン形成方法。

(もっと読む)

液体金属吐出装置

【課題】定量の液体金属を切り出し、切り出した液体金属をガスの圧力で吐出し、吐出方向を固定することによって、液体金属を定量吐出するとともに、同一の場所に滴下できる液体金属吐出装置を提供することを目的にする。

【解決手段】液体金属を導入し、導入した液体金属の定量を切り出して吐出流路に導く定量化手段と、前記吐出流路に導かれた定量の液体金属を駆動ガスの圧力により外部に吐出する吐出手段と、吐出する液体金属の吐出方向を固定する固定手段と、を有することを特徴とする。

(もっと読む)

管体塗装方法

【課題】管体の受口の内面や挿し口の外面など、凹凸を有する部分の塗装において、その塗装作業の効率を高める。

【解決手段】一端に受口3を他端に挿し口2を有する管体pに対して行う管体塗装方法において、前記受口3内に塗装用のノズル10を配置し、前記管体pを管軸周りに回転させながら前記ノズル10を前記受口3側の管端部3bからその受口3の奥部3cまでを往復させ、前記ノズル10が前記管端部3bから奥部3cまでを往復するまでの間、そのノズル10から帯電した粉体塗料を吐出することにより、前記受口3の内面3aに静電粉体塗装を施すことを特徴とする管体塗装方法とした。粉体塗装を行うに際し、いわゆる静電粉体塗装を採用するとともに、粉体塗装用のノズル10を、受口3側の管端部3bからその受口3の奥部3cまでを往復させることで、むらの少ない均等な膜厚の塗装面が形成されることが確認できた。

(もっと読む)

液滴吐出装置及び液滴吐出方法

【課題】吐出不良検査に要する時間を短縮し、ワークに対しての描画を効率良く行うことができる液滴吐出装置、液滴吐出方法及び電気光学装置の製造方法を提供する。

【解決手段】ワークWに描画するためのワーク描画データと、描画シート55に検査パターンを描画するための検査描画データとを含んだ描画データを生成する。ここで、ワーク描画データと検査描画データとを含んだ描画データは、図10の二点鎖線で示した描画範囲201を描画するように生成され、生成された描画データに基づいて、ワークWおよび描画シート55に対して描画を行う。

(もっと読む)

開閉式リング形状360度塗装方法及び装置

【課題】

鋼橋塗装、欄干やビルの屋上の安全柵、又フェンス等、丸柱、角柱の数百本単位で左右空間の多い形状の柵柱で構成されているために従来の塗装スプレーガン等では塗装効率が悪いため、一本一本の刷毛塗り又はローラーでの手塗りの手作業であった。

【解決手段】

開閉式リング形状360度塗装方法及び装置と一対の塗装補助装置の案内レール等装置を利用開放装置で塗装対象の丸柱又は角柱等の形状は問わずに柵柱をリング形状中心部に維持しながら360度全周を集中的吹き付け塗装で上又は下にと移動塗装装置は従来の困難な手塗り作業、時間の掛かる手作業の大きな軽減を目的とする解決手段である。

(もっと読む)

筒体の塗装装置及び塗装方法

【課題】特にジェットエンジンシャフト等のように径に対して長い長さを有する筒体の内表面及び外表面に、小型の装置で一定膜厚の塗装膜を安定して形成できるようにする。

【解決手段】筒体1の表面に一定膜厚の塗装膜を形成する筒体の塗装装置であって、筒体1を水平に支持し且つ筒体1の軸線を中心に回転駆動可能な支持台2と、支持台2に支持した筒体1の表面と間隔を隔てたスプレーガン13,20を筒体1の軸線と平行に移動させて筒体1の表面に塗料を噴射する塗装機3,4と、支持台2を180゜水平旋回可能に支持する旋回台21とを備える。

(もっと読む)

筒体の塗装方法

【課題】長手方向で断面形状が変化する筒体の内表面及び外表面に一定膜厚の塗装膜を精度良く塗布する。

【解決手段】筒体1の軸線を中心に回転させる回転駆動手段3と、移動手段12により筒体1の軸線と平行且つ筒体1の内表面1aと間隔を隔てて移動し円錐状に塗料を噴射するスプレーガン5と、噴射圧を調整してスポット径dを調整する圧力調節手段10とを設け、スプレーガン5と筒体1の長手方向表面との相対距離Lを予め計測しておき、スポット径dが相対距離Lに応じて一定に保持されるよう噴射圧を調整して筒体1の回転とスプレーガン5の移動とを行い、同時に、相対距離Lの減少時にはスプレーガン5の移動速度の増加と筒体1の回転速度の減少の少なくとも一方を行い、相対距離Lの増加時にはスプレーガン5の移動速度の減少と筒体1の回転速度の増加の少なくとも一方を行って、筒体表面に一定の塗布パターン幅で且つ一定のパターン間隔による一定膜厚の塗装膜を形成する。

(もっと読む)

蛍光管塗布装置及び蛍光管塗布方法

【課題】蛍光体液をガラス細管内部に塗布・乾燥して得られる蛍光体膜の膜厚が、塗布液の自由落下、及びたれ、レベリングで決定され、細管の長さ方向に塗布ムラという課題を有していた。

【解決手段】外部磁界と反発/吸引する磁石部材と塗布液を供給するチューブを配置してなる塗布ノズルを有し、前記塗布ノズルに磁力を与える少なくとも2つ以上に分割できる外部磁界を発する磁石を前記ノズル外周部に配置し、前記塗布ノズルが前記磁石から発生する磁界により、反発/吸引することにより細管内部へ前記細管内壁と接触することなく挿入と牽引を繰り返し行うことで解決できる。

(もっと読む)

塗装方法及び塗装装置

【課題】 塗装工程後のマスキング部材の取り外しを必要とせずに製造性を向上させると共に、良好な製品仕上がりを確保できる塗装方法、及びこの実施に使用する塗装装置を提供する。

【解決手段】 無電極放電灯用の中空棒状の管材1の側外面1aに対して蛍光体または保護膜で構成される塗装膜をスプレーノズル11からのスプレー塗装で被着させる塗装方法である。管材1の非塗装域3とスプレーノズル11との間にマスキング部材12を非接触状態にして配置し、管材1を軸周りに回動させつつ、塗料を噴射するスプレーノズル11を管材1の軸方向に平行に移動させることで、スプレーノズル11から噴射して非塗装域3に向かう塗料をマスキング部材12で遮断するようにした。

(もっと読む)

管体外周面の塗装方法

【課題】重ね塗り部による塗料の無駄を低減するとともに美観を向上させる。

【解決手段】平面視長楕円形の噴霧パターン5を出すノズル11を備えたスプレーガン10を用い、その長楕円形の長径方向qを管体pの管軸方向に向けてその管体pの外周面に螺旋状に塗装被膜vを形成する塗装方法において、前記噴霧パターン5は、前記長径方向q両端部でそれぞれ塗装被膜vの膜厚が徐々に減少する漸減部6を有してその漸減部6を塗装被膜v同士の重ね塗り部rに含めるとともに、前記ノズル11に取り付けるチップ12にテールレスチップを採用して、そのスプレーガン10による塗料吐出の中心線4方向を被塗装面が近づいて来る方向に向かい合うように傾けた。漸減部6を重ね塗り部rに含めれば膜厚の差異による凹凸を低減することができ、テールレスチップを採用することにより、その凹凸をさらに低減できる。また、中心線4方向を傾けたことにより、風圧や気流の影響を抑制することができる。

(もっと読む)

粘性流体材料の楕円状螺旋パターンを形成するノズル、粘性流体材料を基材に塗布する方法、及び製品

【課題】楕円状螺旋パターンを乱すことなく隣り合う楕円状螺旋パターンをオーバーラップさせることができるノズルを提供する。

【解決手段】粘性流体材料の概ね楕円状螺旋パターン(E)を形成するノズル(20)において、粘性流体材料を吐出して、実質的に連続した粘性流体材料の繊維を形成するためのオリフィス(24)と、粘性流体材料の繊維に対してガスを噴射して粘性流体材料の繊維を概ね楕円状螺旋パターン(E)にするために、オリフィス(24)の周りに設けられた複数のガス孔(31a〜31f)とを設け、複数のガス孔の一つ(31a、31d)とオリフィス(24)とを結ぶ仮想線に関して対称な位置に複数のガス孔(31a〜31f)が配置されないような仮想線を少なくとも一つ含むように、オリフィス(24)の周りに複数のガス孔(31a〜31f)を設けた。

(もっと読む)

ソルダーレジスト膜の形成方法及び静電塗装装置

【課題】コンベアで搬送されるプリント配線板に回転霧化ヘッドで霧化したレジスト液を塗装してソルダーレジスト膜を形成する方法及び装置に関し、より厚い膜厚さのレジスト膜を形成可能にする。

【解決手段】所定の配線パターンを形成したプリント配線板18の面を垂直にして当該面と対向して昇降する回転霧化ヘッド14で霧化したレジスト液を当該プリント配線板の面に静電塗装するプリント配線板のレジスト液の塗装において、前記方法によりプリント配線板18の表面にレジスト液を塗装したあと、その塗装面を風乾し、風乾した塗装面の上に更に前記方法によりレジスト液を重ね塗装する。好ましくは、鉛直軸回りに回転する複数の霧化ヘッドをプリント配線板の搬送路と平行な方向に所定間隔で配置する。

(もっと読む)

スプレー缶を用いた簡易なマーキング方法

【課題】 スプレー缶を用い、スプレーの噴射および攪拌をエアーシリンダーおよび電磁弁にて自動的に作動させる機構により安価に目詰まりを起こすことなく安易に作動可能なスプレー缶を用いた簡易なマーキング方法を提供する。

【解決手段】 スプレー缶を用いた簡易なマーキング方法において、スプレー缶を用い、スプレーの噴射および攪拌をエアーシリンダーおよび電磁弁にて自動で作動可能としたことを特徴とするスプレー缶を用いた簡易なマーキング方法。

(もっと読む)

塗装装置及び巻込鋼管内面塗装方法

【課題】管の周方向の一部に塗料が塗布されない領域を形成する塗装装置を提供することを課題としている。

【解決手段】管の内周面に塗料を塗布する装置であって、塗料を該管Pの内周面に向け塗布するノズル11と、該ノズル11を上記管Pの半径方向に指向させて支持し、上記管Pの軸線まわりに回動可能な回動部20と、該回動部20に接続され、該回動体20を上記管の周方向および軸線方向に駆動する駆動部30とを備える塗装装置において、上記駆動部30は、上記管Pの内面で周方向の一部をなす非塗布域以外の塗布域に対応する塗布角で上記回動体20を周方向にて往復回動させるように設定されている。

(もっと読む)

溶射皮膜形成装置および溶射皮膜形成方法

【課題】溶射作業終了後、次回の溶射作業開始時のアーク発生による着火作業が容易に行えるようにする。

【解決手段】溶射用のワイヤ9を間に挟んで溶射ガン1のカソード電極5と反対側に、補助電極23を設置する。補助電極23は、補助電極駆動機構25によってワイヤ送給方向と同方向に移動可能であり、カソード電極5に対応する位置に移動させた状態で、カソード電極5と補助電極23との間に通電してアークを発生させ、このアークによってワイヤ9の先端部を切断して着火させる。

(もっと読む)

静電塗装膜を有するガラス製容器の製造方法及びガラス製容器の静電塗装装置

【課題】意匠的効果が高く高級感のある静電塗装膜を有するガラス製容器の製造方法及び極めて簡単な構成で安定的に塗膜を形成することができるガラス製容器の静電塗装装置を提供する。

【解決手段】開口部12を有するガラス製容器11の前記開口部12を開放して倒立保持し、前記ガラス製容器11の開口部12から容器内13へ電極部材45を抜き差し自在に挿入し、前記ガラス製容器11を回転させるとともに、前記倒立保持されたガラス製容器11の高さ方向11Aに往復動する吹付部材61によって粉体塗料65をガラス製容器表面14に付着させて塗装膜15を形成する。

(もっと読む)

1 - 20 / 52

[ Back to top ]