Fターム[4D075BB56]の内容

流動性材料の適用方法、塗布方法 (146,046) | 処理方法 (13,909) | 雰囲気、加圧、減圧、真空 (941)

Fターム[4D075BB56]の下位に属するFターム

気体、液体の吹き付け (380)

Fターム[4D075BB56]に分類される特許

121 - 140 / 561

塗布装置及び塗布方法

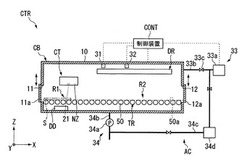

【課題】易酸化性の金属を含む塗布膜の膜質の低下を抑えることができる塗布装置及び塗布方法を提供すること。

【解決手段】易酸化性の金属を含む液状体を基板に塗布する塗布ステップと、前記液状体が塗布された前記基板を大気圧に対して減圧下で加熱する加熱ステップとを備える。

(もっと読む)

塗布装置及び塗布方法

【課題】易酸化性の金属を含む塗布膜の膜質の低下を抑えることができる塗布装置及び塗布方法を提供すること。

【解決手段】易酸化性の金属を含む液状体を基板に塗布する塗布部と、前記塗布部によって前記液状体の塗布を行う塗布空間及び前記液状体の塗布された前記基板の塗布後移動空間を囲むチャンバと、前記チャンバ内の酸素濃度及び湿度のうち少なくとも一方が閾値を超えたときに前記液状体を前記チャンバ内雰囲気から隔離させる隔離機構とを備える。

(もっと読む)

カーテン塗工装置およびカーテン塗工方法

【課題】塗工作業に関わる消費エネルギーの削減、および設備投資の大幅な低減を達成し得るとともに、塗工品質の向上を達成することの可能なカーテン塗工装置、およびカーテン塗工方法を提供する。

【解決手段】真空式脱泡装置3に掛けた塗料Cをカーテンヘッド4に供給し、該カーテンヘッド4によって形成した塗料Cのカーテン膜Vを、搬送されるウェブWの表面に供給することにより、上記ウェブWの表面に塗料を塗布するカーテン塗工装置1において、真空式脱泡装置3からカーテンヘッド4に塗料を供給する配管1cに、該配管1cを流通する塗料Cの温度をカーテンヘッド4と近似した温度に加温する加温装置10を設けたカーテン塗工装置1及びカーテン塗工方法。

(もっと読む)

貫通電極付き基板の製造方法、及び貫通電極付き基板

【課題】チップデバイスの高密度実装時に用いる貫通電極付き基板を効率よく製造する手段を提供する。

【解決手段】貫通電極付き基板の製造工程は、貫通電極を構成する導電体材料の微粒子を液体に懸濁させる工程;上記の導電体材料の微粒子が通過し得ず、また上記の液体のみが通過可能なフィルター層140を、貫通孔102を有する基板101の片面に接触させる工程;フィルター層に接していない方の上記の基板面側から上記懸濁液130を圧力を加えながら貫通孔内に流し込み、上記貫通孔内に導電体微粒子を堆積させる工程;上記貫通孔内に堆積した導電体微粒子を濡らしている液体を乾燥させる工程;上記導電体微粒子が堆積している貫通孔内に導電性ペーストを注入し、その後に乾燥・硬化させる工程からなる。尚、導電体微粒子として合金からなる微粒子を用い、これを合金の融点以上の温度で溶解させたのち、冷却・固化させて貫通電極を形成する方法もある。

(もっと読む)

塗布装置及び塗布方法

【課題】タンク等の液体貯留部からノズルヘッド等の吐出部に送られた液体内に気泡が滞留することを抑えられるようにするとともに、気泡によって吐出部から液体が吐出されなくなる現象が発生しないようにする。

【解決手段】塗布装置100が、液体120が貯留された液体貯留部108と、液体貯留部108から送られた液体120の脱気を行う気液分離器130と、気液分離器130で脱気されて気液分離器130から送られた液体120を吐出するノズル孔168を有するノズルヘッド106と、を備える。

(もっと読む)

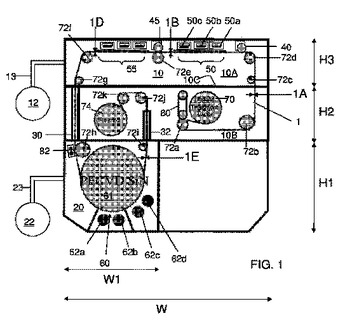

コーティング方法およびコーティング装置

本発明は、第1有機物層(2)と第1無機物層(4)によってフレキシブル基板(1)をコーティングするための装置に関するものである。本発明による装置は、第1および第2チャンバ(10,20)と、雰囲気分離スロット(30)と、を備えている。第1チャンバ(10)内には、前駆体またはオリゴマーまたはポリマーネットワークと重合開始剤とを含有した混合物でフレキシブル基板をプリントするプリント設備(40)が配置されている。第1チャンバ(10)内には、成膜された混合物を硬化させて第1有機物層(2)を形成する硬化設備(50)が配置されている。第2チャンバ(20)内には、基板(1)上に第1無機物層(4)を成膜する気相蒸着設備(60)が配置されている。装置は、基板(1)を設備(40,50,60)に沿って案内するための設備(70)を備えている。  (もっと読む)

(もっと読む)

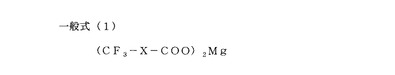

光学膜の製造方法、光学膜および光学部品

【課題】 加熱処理による不均化反応を用いた低屈折率を有する光学膜の製造方法を提供する。

【解決手段】 MgおよびFを含有する多孔質膜からなる光学膜の製造方法であって、下記一般式(1)で表されるフッ素含有有機マグネシウム化合物を含有する溶液を基材上に塗布して塗布膜を形成する工程と、前記塗布膜を遮蔽した空間内で、フッ素化合物を含有する雰囲気中で加熱処理して、MgおよびFを含有する多孔質膜を得る工程を有する光学膜の製造方法。

(式中、Xは単結合を表すか、または置換基を有していてもよい−(CF2)n−、−(CH2)m−あるいは−(CF2)n−(CH2)m−を表す。n、mは1から4の整数を表す。)

(もっと読む)

合成木材複合材

【課題】物理化学的性質が改善された、生分解性合成木材フィルムまたはコーティング材を提供する。

【解決手段】一方の巨大分子であるリグニンともう一方の巨大分子であるセルロースおよびヘミセルロースまたはそれらの組合せからなる群より選択される少なくとも2つのポリマー巨大分子に、有機ポリマーおよび無機ポリマー、多糖類、ペプチド、細胞、ウイルス、色素およびカーボンナノチューブからなる群より選択される成分をさらに含む複合材よりなるフィルムまたはコーティング材。

(もっと読む)

バリアフィルムの製造方法

【課題】基材フィルム上に無機バリア層とポリマー層とを有するバリアフィルムで、安定した高ガスバリア性を有するバリアフィルムの製造方法の提供。

【解決手段】基材フィルム上に、少なくとも1層の無機バリア層と少なくとも1層のポリマー層とを有するバリアフィルムの製造方法において、前記ポリマー層をポリマー層形成用塗布液を塗布方式で前記無機バリア層の上に塗布し形成する際、前記ポリマー層形成用塗布液を脱気した後、前記ポリマー層形成用塗布液を構成している溶媒の沸点に対して20℃から60℃低い温度で塗布することを特徴とするバリアフィルムの製造方法。

(もっと読む)

バリアフィルムの製造方法

【課題】基材フィルム上に無機バリア層とポリマー層とを有するバリアフィルムで、安定した高ガスバリア性を有するバリアフィルムの製造方法の提供。

【解決手段】塗布工程を有する製造工程を使用し、少なくとも1層の無機バリア層を有するフィルム基材上に、ポリマー層形成用塗布液を塗布し、少なくとも1層のポリマー層を有するバリアフィルムを製造するバリアフィルムの製造方法において、前記塗布工程は、−0.1kPaから−1.0kPaの減圧環境の塗布室と、上流側に減圧室を有する塗布機とを使用し、前記減圧室の減圧度が−0.2kPaから−3.0kPaであり、前記減圧室と前記塗布室との減圧度の関係が、減圧室の減圧度>塗布室の減圧度、且つ、減圧室と塗布室との減圧度差が−0.1kPaから2.0kPaであることを特徴とするバリアフィルムの製造方法。

(もっと読む)

塗布方法、塗布ユニット、およびパターン修正装置

【課題】修正液の厚さを均一にすることが可能な塗布ユニットを提供する。

【解決手段】この塗布ユニットは、液晶カラーフィルタ基板1の白欠陥6aに修正インク14を塗布する塗布部10と、白欠陥6aに塗布された修正インク14に修正インク14の溶媒18の蒸気を供給する溶媒蒸気供給部15とを備える。したがって、白欠陥6aに塗布された修正インク14に溶媒18の蒸気を吸引させて修正インク14の流動性を高め、修正インク14の厚みを均一化させることができる。

(もっと読む)

噴射式塗布ユニット、噴射式塗布装置及び噴射式塗布方法

【課題】塗布液の高速噴射が可能になるとともに、高粘度の塗布液にも対応可能とする。

【解決手段】塗布液充填流路41を開閉する充填用圧電素子43と、吐出用タンク21内の圧力を変動させる吐出用圧電素子23と、充填用圧電素子43及び吐出用圧電素子23を独立的に駆動制御可能な圧電素子駆動制御部とを備え、圧電素子駆動制御部が、充填用圧電素子43を閉側とし、かつ、吐出用圧電素子23を圧力上昇側に動作させることにより、吐出用タンク21内の塗布液14をノズル22から噴射状に吐出させる吐出制御手段と、ノズル22から塗布液14を吐出させた後、充填用圧電素子43を閉側としたまま、吐出用圧電素子23を初期側に戻すことにより、吐出用タンク21内を負圧にして吐出された塗布液14の糸引き部を切る糸切り制御手段とを備える。

(もっと読む)

束になった触媒用基材のコーティング

本発明は、複数の触媒支持体を同時にコーティングする方法および装置に関する。コーティング装置に複数の触媒支持体を同時に配置することにより、より高い生産性が可能になる。コーティング装置は、コーティング懸濁液を供給するために提供される領域に穿孔プレートを備える。本発明の目的は、個別の支持体を基準として、サイクル時間をさらに増やし、既存のプラントを柔軟に使用することを可能とする新たなプロセスおよび新たな装置を提供することである。 (もっと読む)

透明導電膜の製造方法及び透明導電膜、透明導電基板並びにそれを用いたデバイス

【課題】 低コストかつ簡便な透明導電膜の製造方法である塗布法によって300℃未満の低温加熱で形成される、優れた透明性と高い導電性を兼ね備え、かつ膜強度に優れる透明導電膜、及びこの透明導電膜の製造方法を提供する。

【解決手段】 基板上に有機インジウム化合物を含む塗布膜を形成する塗布工程、前記塗布膜から乾燥塗布膜を形成する乾燥工程、前記乾燥塗布膜を加熱しながらマイクロ波プラズマ処理して無機膜を形成するマイクロ波プラズマ処理工程の各工程を経て形成される透明導電膜の製造方法であって、前記マイクロ波プラズマ処理工程が、乾燥塗布膜を酸素含有雰囲気下で、100℃以上300℃未満の基板温度でマイクロ波プラズマ処理を行い、乾燥塗布膜に含まれる有機成分を除去することで酸化インジウムを主成分とする導電性酸化物微粒子が緻密に充填した導電性酸化物微粒子層を形成する透明導電膜の製造方法である。

(もっと読む)

液状体吐出装置、ヘッド保守装置の保守方法、及びヘッド保守装置

【課題】洗浄液は、当該洗浄液が含有することができる付着物量に相当する付着物を含む状態になる前に排出されている可能性が高く、洗浄液の機能を必ずしも使い切っていない可能性が高い。このことに起因して、必要な洗浄液の量が増大することを抑制することができる液状体吐出装置、ヘッド保守装置の保守方法、及びヘッド保守装置を提供する。

【解決手段】液状体吐出装置は、液状体を吐出する吐出ノズルを備える液状体吐出ヘッドと、液状体吐出ヘッドの吐出ノズルが形成されたノズル形成面を封止するヘッドキャップと、ヘッドキャップに連通し、ヘッドキャップ内の気体又は液体を吸引する吸引手段と、ヘッドキャップに連通し、洗浄液を貯留する洗浄液タンクを備える洗浄液供給手段と、ヘッドキャップと洗浄液タンクとの鉛直方向における相対位置を変更可能な昇降手段と、を備える。

(もっと読む)

窒化銅膜の形成方法

【課題】最終的に得られる製造コストが高く且つ基板の大きさが制限される、従来のプラズマ処理による窒化銅膜の形成方法の課題を解消する。

【解決手段】窒素ガスとアンモニアガスとから成り、アンモニアガス濃度が0.8vol%以上の混合雰囲気内に設けられたヒータブロック18上に載置した基板10を、ヒータブロック18によって蟻酸銅の熱分解温度以上に加熱し、基板10の加熱温度で蒸発する溶媒中に蟻酸銅を溶解した原料供給槽22に貯留した蟻酸銅溶液を、基板10の所定面に向けて噴霧して、噴霧した蟻酸銅溶液中の溶媒を蒸発し且つ蟻酸銅を熱分解して、基板10の所定面に窒化銅膜を形成する。

(もっと読む)

微粒子コーティング装置及び微粒子コーティング方法

【課題】高圧ガスを用いることなく、よりシンプルな構成の装置にて、微粒子を被コーティング部材により高速で衝突させることが可能であり、より短時間にコーティングできる、微粒子コーティング装置及び微粒子コーティング方法を提供する。

【解決手段】内部を減圧したチャンバ10と第1直流電源20と針金状の線状電極部材30と微粒子NRの径よりも大きな幅のスリット31Sが形成された円筒状の筒状電極部材31とを備え、筒状電極部材には微粒子が収容または供給され、線状電極部材と筒状電極部材は、互いに接触しないように、且つ筒状電極部材の軸位置に線状電極部材が位置するようにチャンバ内に配置され、被コーティング部材Wは、チャンバ内にスリットと対向する位置に配置されている。第1直流電源は、線状電極部材と筒状電極部材との間に第1電位差を与え、筒状電極部材内の微粒子を、スリットから出射させて被コーティング部材に衝突させる。

(もっと読む)

塗料被覆システムおよび多層塗料被覆を生じさせる方法

塗料被覆システムは、基体と、基体の表面に配置される第1の塗料層とを含む。第1の塗料層は、第1の錯体解離(decomplexing)剤または第1の有機ボラン錯体のうちのどちらかを含む第1の組成物から形成される。塗料被覆システムはさらに、第1の塗料層の上に配置される第2の塗料層を含む。第2の塗料層は、第1の錯体解離剤および第1の有機ボラン錯体のうちの他方を含む第2の組成物から形成される。第1および第2の組成物のうちの少なくとも1つがさらに、ラジカル重合可能な化合物を含む。多層塗料被覆を生じさせる方法は、基体を提供する工程と、第1の塗料層を基体に塗布する工程と、第2の塗料層を第1の塗料層の上に塗布する工程と、第1および第2の塗料層のうちの少なくとも1つを硬化させる工程とを含む。 (もっと読む)

ラジカル重合可能な化合物および有機ボラン−アミン錯体を含む被覆組成物の硬化方法

被覆組成物を硬化させる方法、および、硬化した被覆を自動車構成部品の表面で形成する方法が提供される。被覆組成物は、ラジカル重合可能な化合物と、有機ボラン開始剤、アミンブロック剤を有する有機ボラン−アミン錯体と、水とを含む。そのような被覆組成物を硬化させる本発明の方法は、有機ボラン−アミン錯体、ラジカル重合可能な化合物および水を一緒にして、被覆組成物を形成する工程を含む。二酸化炭素が被覆組成物に導入されるか、または、被覆組成物を形成する前の、有機ボラン−アミン錯体、ラジカル重合可能な化合物および水のうちの少なくとも1つを含む組成物に導入される。炭酸が、水と、二酸化炭素との反応により被覆組成物内においてインサイチュ形成される。有機ボラン−アミン錯体が炭酸により錯体解離させられ、それにより、有機ボラン開始剤と、アミンブロック剤とが分離させられる。ラジカル重合可能な化合物が、有機ボラン開始剤を酸素の存在下で使用して重合させられる。 (もっと読む)

塗布装置及び塗布方法

【課題】巻き上がるダストを低減するとともに、製造時間の短縮を可能とする。

【解決手段】基台1上には、夫々塗布機能が異なるガントリ2a〜2cとガラス基板17が載置されたワークテーブル6とが、X(T)軸方向に移動可能に設けられており、ワークテーブル6がA位置にあるとき、ガントリ2aでの塗布ヘッド8でガラス基板17上に第1の塗布動作が行なわれ、ワークテーブル6がB位置にあるとき、ガントリ2bでの塗布ヘッド8でガラス基板17上に第2の塗布動作が行なわれ、ワークテーブル6がC位置にあるとき、ガントリ2cでの塗布ヘッド8でガラス基板17上に第3の塗布動作が行なわれる。塗布処理するガラス基板17は、基板搬入側aで搬入側搬送コンベア18aからワークテーブル6上に同じ高さを保ちながら搬送され、処理済みのガラス基板17は、基板搬出側bでワークテーブル6から搬出側搬送コンベア18b上に同じ高さを保ちながら搬送される。

(もっと読む)

121 - 140 / 561

[ Back to top ]