Fターム[4D075DA06]の内容

流動性材料の適用方法、塗布方法 (146,046) | 被塗体の形状、構造、表面 (9,578) | 板状体 (4,508)

Fターム[4D075DA06]の下位に属するFターム

Fターム[4D075DA06]に分類される特許

2,101 - 2,120 / 4,060

光学補償用塗工膜、該光学補償用塗工膜形成用塗工液、偏光板、液晶表示装置、更にはその形成方法

【課題】 本発明は、煩雑な工程を必要とせずに安価に光学補償用塗工膜を形成することが可能な光学補償用塗工膜、更には、(nx+ny)/2−nzで表される値が負であり、その絶対値がより大きな光学補償用塗工膜を提供することを目的とする。

【解決手段】 セルロース N−置換カーバメート、及び可塑剤、特に芳香族エステル系可塑剤を含有して形成されることを特徴とする光学補償用塗工液、光学補償用塗工液膜を提供した。これにより、得られる光学補償用塗工膜は、(nx+ny)/2−nzで表される値が負で、その絶対値が比較的大きくなる為、例えば光学素子を薄肉化する為に有効に使用できる。

(もっと読む)

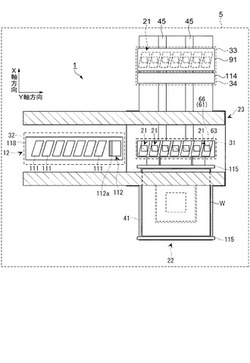

液滴吐出装置、重量測定方法、液状体の吐出方法、カラーフィルタの製造方法

【課題】複数のキャリッジに搭載された複数の吐出ヘッドから吐出される液状体の重量を適正に測定できる液滴吐出装置、液状体の重量測定方法、液状体の吐出方法、カラーフィルタの製造方法を提供すること。

【解決手段】液滴吐出装置1は、Y軸方向に配列した複数のキャリッジユニット21と、キャリッジユニット21ごとに設けらたヘッドユニット61と、各ヘッドユニット61に搭載された複数の液滴吐出ヘッドから吐出される液状体を受けて、その重量を液滴吐出ヘッドごとに測定する重量測定機構91と、ワークとしての基板Wと重量測定機構91とをそれぞれ独立してX軸方向に移動させるX軸テーブル22と、複数のキャリッジユニット21をそれぞれ独立してY軸方向に移動させるY軸テーブル23と、を備えた。X軸テーブル22によって、各キャリッジユニット21が描画領域31における配列状態を維持して重量測定領域33に配置される。

(もっと読む)

表面材、表面材を備えた建築用壁材及びその製造方法

【課題】本発明の目的は、最適条件に粉砕された遠赤外線放射物質を構成成分として有することにより、遠赤外線効果を発揮することが可能な表面材及びその表面材を備えた建築用壁材を提供することにある。

【解決手段】建築用建材の表面に塗布される表面材Tに関する。

表面材Tは、遠赤外線放射物質を粉砕して得られる粉末体T2を有して構成されており、粉末体T2の粒径は、0.9μm以上50μm以下である。

(もっと読む)

塗布物被塗布材の製造方法および製造装置、表面マスク

【課題】 より高精度に塗布物が塗布された塗布物被塗布材の製造方法および製造装置、表面マスクを提供する。

【解決手段】 塗布物被塗布材の製造方法および製造装置は、塗布物が被塗布材表面に塗布される対応箇所が貫通し、被塗布材表面に塗布されることを防止する対応箇所が非貫通してなるマスクパターンが形成された表面マスクで被塗布材表面を覆い、前記表面マスクを通じて噴射ノズルから前記塗布物を噴射し、塗布してなる塗布物表面塗布材の製造方法であって、前記被塗布材表面から前記表面マスクの背面との間を離すことで、前記噴射される塗布物の液滴の直径よりも大きな厚さのギャップを形成し、前記ギャップの形成後、前記塗布物を噴射し、塗布する。

(もっと読む)

鏡面塗装体の製造方法と鏡面塗装体

【課題】鏡面塗装体に部品を取り付けるなどのために加工を行い、塗膜に微細な割れが発生しても、割れが一定域を超えて成長するのを防止する。

【解決手段】鏡面塗装体1における表面加工部2に対応する基材3面にシート4を配設した後、シート表面を含めて基材面を鏡面塗装する。

(もっと読む)

液滴吐出ヘッドの制御方法、描画方法及び液滴吐出装置

【課題】吐出量を精度良く制御できる液滴吐出ヘッドの制御方法、描画方法及び液滴吐出装置を提供する。

【解決手段】液滴吐出ヘッド15のキャビティを加圧して、キャビティと連通するノズル31から微小液滴36を基板8に吐出して塗布する液滴吐出装置に係る。液滴吐出装置1は、液滴吐出ヘッド15と基板8とを相対移動するキャリッジ13とステージ4とを備える。液滴吐出ヘッド15は、キャビティを加圧する圧電素子を備えている。圧電素子は、ノズル31から微小液滴36を吐出しないとき、ノズル31から微小液滴36が吐出しない程度に、キャビティを複数回連続して加圧して、キャビティ内の機能液を圧力変動させる。液滴吐出ヘッド15に接する空気の流れ37の風速に合わせて、圧電素子は、キャビティを加圧する圧力の周波数を、変更して加圧する。

(もっと読む)

超撥水性アルミ箔及びその製造方法

【課題】アモルファス酸化アルミニウム膜を基材の上に作製するという工程を必要しない超撥水アルミ箔及びその製造方法を提供する。

【解決手段】

熱水処理した金属アルミ箔の表面に、直接、フッ素を含まないヘキシルトリメトキシシランの縮合物若しくはフッ素を含むヘプタデカフルオロデシルトリメトキシシランの縮合物の被膜を設けた超撥水アルミ箔及びその製造方法。

(もっと読む)

光学物品およびその製造方法

【課題】有機系の機能層の表面に十分な耐久性を備えた防汚層を形成できる光学物品の製造方法を提供する。

【解決手段】基材の上に直にまたは少なくとも1つの層を挟んで形成された有機系の機能層の表面に防汚層を形成する工程を有する。防汚層を形成する工程は、防汚層形成用組成物が塗布された転写用のシートの塗布面を機能層の表面に圧着および加熱する工程を含む。防汚層形成用組成物としては、ケイ素非含有のパーフルオロポリエーテルを主成分として含むものを用いることができる。

(もっと読む)

金属膜付基板の作製方法、金属膜付基板、金属パターン材料の作製方法、金属パターン材料

【課題】温・湿度依存性の低い金属膜付基板、及びその作製方法を提供すること。温・湿度依存性の低く、金属パターンの非形成領域の絶縁信頼性に優れた金属パターン材料、及びその作製方法を提供すること。

【解決手段】(a1)基板上に、めっき触媒又はその前駆体と相互作用を形成する多座配位可能な非解離性官能基を有し、且つ、該基板と直接化学結合したポリマーからなるポリマー層を形成する工程と、(a2)該ポリマー層に多座配位可能なめっき触媒又はその前駆体を付与する工程と、(a3)該多座配位可能なめっき触媒又はその前駆体に対してめっきを行う工程と、を有することを特徴とする金属膜付基板の作製方法等である。

(もっと読む)

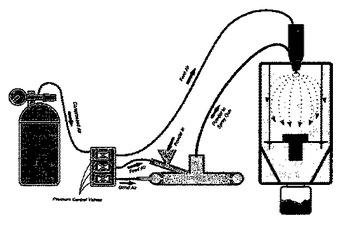

静電噴霧を用いてコーティングを作る方法及び装置

本発明は、単一材料、又は複数種類の材料の複合材料を含有するコーティングを作り出すための方法であって、初めに静電噴霧被覆を行ってベース層を堆積し、次いで、結合工程を行うための、化学気相浸透以外の他の方法を用いる方法。更に、幾種類かの材料及び用途に対しては、満足できるコーティングを獲得するため、堆積を行う前、被覆用材料に対するある前プロセス又は前処理が必要である。本出願は、静電噴霧被覆堆積を行う前に材料の前堆積処理を加えるための方法を開示する。本出願は、コーティングの追加的な機能性又は性能特性を提供する後プロセスを行う方法を更に開示する。最後に、本出願は、本明細書に記述される諸方法を達成するためのある種の装置及び設備を開示する。  (もっと読む)

(もっと読む)

塗膜の形成方法および塗膜

【課題】チタニアを利用した塗膜層を形成しつつ、受光角が変化するときにおいて彩度が高い塗膜を形成するのに有利な塗膜の形成方法および塗膜を提供する。

【解決手段】塗膜の形成方法は、チタニアを基材とする第1顔料粒子21を含有する第1塗膜層2を形成する工程と、第1塗膜層2上に第1クリヤ層3を積層する工程と、チタニアを基材とする第2顔料粒子41を含有する第2塗膜層4を第1クリヤ層3上に積層する工程と、第2塗膜層4上に第2クリヤ層5を積層する工程とを含む。

(もっと読む)

インクジェット印刷用被印刷基材の製造方法

【課題】インクジェット印刷のインキ滴が入る溝を、簡便にしかも低コストで形成するための被印刷基材の製造方法の提供。

【解決手段】インクジェット印刷用被印刷基材の製造方法であって、(i)表面にパターンが形成された凸版印刷版、グラビア印刷版、オフセット印刷版から選択される少なくとも1種類の印刷版を用いて、被印刷基材上に樹脂インキを塗布することにより樹脂パターンを形成する工程、その後、(ii)該樹脂パターンから溶剤を除去する方法、該樹脂パターンを熱硬化させる方法、該樹脂パターンを光硬化させる方法から選択される少なくとも1種類の方法によりインクジェット印刷のインキ滴が入る溝を形成する工程を含むインクジェット印刷用被印刷基材の製造方法。

(もっと読む)

レジストパターンの形成方法およびレジスト塗布現像装置

【課題】レジストパターンの線幅寸法のばらつきを抑制可能とした、レジストパターンの形成方法およびレジスト塗布現像装置を提供する。

【解決手段】本発明に係るレジストパターンの形成方法は、第一基板上にフォトレジストを塗布し、この塗布されたフォトレジストに所定のパターンを露光した後、現像を施すレジストパターンの形成方法であって、前記塗布、前記露光および前記現像の少なくとも1つの工程において、前記第一基板が属するロットの切り替え時に常に、前記ロットが滞在する雰囲気の入れ替えを行うことを特徴とする。

(もっと読む)

親水性もしくは撥水性のコーティング剤すなわち塗料の塗布予定面の前処理用の脱脂剤組成物および脱脂剤組成物の適用方法

【課題】 乗用車の窓ガラスやボディー面を脱脂剤で脱脂した後、塗布する親水性や撥水性コーティング剤を長期間維持するものとする。

【解決手段】 Rn−Si−X4−nであり、Rはエポキシ基、グリシドキシ基、3、4−エポキシシクロヘキシル基、1級アミノ基、2級アミノ基、3級アミノ基、イミノ基、水酸基、メタクリロイル基、アクリロイル基、ウレイド基、クロロ基、メルカプト基、スルフィド基、イソシアナート基の1又は2以上と、炭素数1〜12のアルキル基、アリール基、水素原子またはビニル基で、nは1〜3の整数で、Xは炭素数1〜4のアルコキシ基、ハロゲン原子、アセトキシ基、フェノキシ基、チオアルコキシ基、アミノ基などの加水分解性基又は水酸基であるシラン化合物、又はその部分加水分解物や部分縮合物の1種又は2種以上のシラン化合物からなるA成分と、A成分を0.01〜30質量%の範囲で含有する溶剤のB成分からなる脱脂剤。

(もっと読む)

スプレー缶を用いた簡易なマーキング方法

【課題】 スプレー缶を用い、スプレーの噴射および攪拌をエアーシリンダーおよび電磁弁にて自動的に作動させる機構により安価に目詰まりを起こすことなく安易に作動可能なスプレー缶を用いた簡易なマーキング方法を提供する。

【解決手段】 スプレー缶を用いた簡易なマーキング方法において、スプレー缶を用い、スプレーの噴射および攪拌をエアーシリンダーおよび電磁弁にて自動で作動可能としたことを特徴とするスプレー缶を用いた簡易なマーキング方法。

(もっと読む)

光触媒を含有した塗膜を形成する塗装方法

【課題】従来の技術では、所望の塗布量とするには数回の重ね塗りが必要であり、そのために強度の強い塗膜が得られ難く、また、作業環境によっては斑点、白化、欠損、クラックが発生するという問題があり、このような塗膜では膜の剥離や欠落が起こり、光触媒性能を長期間にわたって継続的に活用できない。そこで、耐久性、耐摩耗性に優れ、しかも、斑点、白化、欠損、クラックが生じ難い光触媒性塗膜をどのような作業環境下でも形成できる塗装方法を提供する。

【解決手段】塗液吐出ノズルの先端口径が0.5〜3.0mmである塗装機、さらには、エアーカーテンを発生させるためのブロアを備えた塗装機を用い、塗液吐出ノズルの吐出圧を0.01〜0.098MPaとして、アルコキシシラン、その部分加水分解縮合物およびその加水分解生成物から選ばれる少なくとも一種のバインダ成分と光触媒と溶媒とを少なくとも配合した、粘度が0.1〜100mPa・sの塗液を基材に塗布し乾燥して、基材の表面に光触媒を含有した塗膜を形成する。

(もっと読む)

ソルダーレジスト膜の形成方法及び静電塗装装置

【課題】コンベアで搬送されるプリント配線板に回転霧化ヘッドで霧化したレジスト液を塗装してソルダーレジスト膜を形成する方法及び装置に関し、より厚い膜厚さのレジスト膜を形成可能にする。

【解決手段】所定の配線パターンを形成したプリント配線板18の面を垂直にして当該面と対向して昇降する回転霧化ヘッド14で霧化したレジスト液を当該プリント配線板の面に静電塗装するプリント配線板のレジスト液の塗装において、前記方法によりプリント配線板18の表面にレジスト液を塗装したあと、その塗装面を風乾し、風乾した塗装面の上に更に前記方法によりレジスト液を重ね塗装する。好ましくは、鉛直軸回りに回転する複数の霧化ヘッドをプリント配線板の搬送路と平行な方向に所定間隔で配置する。

(もっと読む)

コーティング溶液の調製方法および基板をコーティングするための同コーティング溶液の使用方法

【課題】基板のサイズが増加しても組成および厚さが一様なコーティングを提供すること。

【解決手段】コーティング溶液の調製方法は、低級アルコール;ポリエチレングリコール;錯化剤;および水;を含む第1溶液を提供する工程、高級アルコール;および少なくとも1つの金属アルコキシド(金属アルコキシド中の金属はジルコニウム、アルミニウム、チタン、タンタルおよびイットリウムから選択される);を含む第2溶液を提供する工程、第1溶液と第2溶液を混合し、少なくとも1つの金属アルコキシドを金属酸化物とアルコールに加水分解することにより、ゾル・ゲル溶液を形成する工程、低級アルコールと少なくとも1つの金属アルコキシドの加水分解によって生じるアルコールとを除去することにより、濃縮溶液を形成する工程、および濃縮溶液に中級アルコールを加えることにより、コーティング溶液を形成する工程、からなる方法。

(もっと読む)

成膜用原料粉、膜構造体及びそれらの製造方法、並びに、圧電素子

【課題】AD法による成膜に用いられる成膜用原料粉の製造において、粒成長助剤を母材粒子の表面に均一に固着させることにより、AD法によって形成される膜のアニール時の粒成長や特性改善を促進する。

【解決手段】この成膜用原料粉の製造方法は、原料粉を基板に向けて吹き付けることにより、原料粉の組成を有する膜を形成するために用いられる原料粉を製造する方法であって、所定の元素の硝酸塩又は硫酸塩を用いて、所定の組成を含む粒成長助剤を、鉛系圧電材料を含む母材粒子の表面に固着させる工程(a)と、母材粒子の表面に固着した粒成長助剤にエネルギーを加えることによって、残留する硝酸塩又は硫酸塩又はそれらに含まれていた硝酸イオン又は硫酸イオンを分解する工程(b)とを具備する。

(もっと読む)

塗布装置および塗布方法

【課題】塗布領域に液体を精度良く塗布する。

【解決手段】基板1の非塗布領域12を試塗位置に位置させた状態でノズルをX方向に往復移動させながら基板1の非塗布領域12に向けて有機EL材料を吐出させて塗布軌跡CLを基板1の非塗布領域12上に形成する。そして、この塗布軌跡CLの光学像IclをCCDカメラで撮像し、その塗布軌跡CLを示す画像データを制御部のメモリに一時的に記憶する。また、基板1の塗布領域11を塗布位置に位置させた状態で基板1の溝11の光学像I11をCCDカメラで撮像し、その溝11を示す画像データを制御部のメモリに一時的に記憶する。そして、それらの画像データに基づき塗布軌跡CLと溝11とが一致するように基板1を位置決めする。その後で、塗布処理を実行する。

(もっと読む)

2,101 - 2,120 / 4,060

[ Back to top ]