Fターム[4E001BB07]の内容

アーク溶接一般 (8,479) | アーク溶接法 (1,433) | ガスシールドアーク溶接 (984) | TIG溶接 (316)

Fターム[4E001BB07]に分類される特許

61 - 80 / 316

オーステナイト系耐熱鋼用溶接材料ならびにそれを用いてなる溶接金属および溶接継手

【課題】溶接時に優れた耐高温割れ性を有するγ系耐熱鋼用溶接材料並びに溶接中の耐高温割れ性、高温で長時間使用中の耐応力緩和割れ性及び良好なクリープ強度を有する溶接金属と溶接継手を提供すること。

【解決手段】(1)C:0.05%超〜0.18%、Si≦0.5%、Mn≦1.5%、Ni:40〜50%、Cr:20〜25%、W:8.0%超〜13.0%、Ti:0.01〜0.2%、N:0.03%超〜0.20%及びAl≦0.01%を含み、残部がFe及び不純物からなり、不純物としてのO≦0.02%、P≦0.008%及びS≦0.005%の化学組成を有するγ系耐熱鋼用溶接材料。この溶接材料はNb<0.60%を含んでもよい。(2)上記のγ系耐熱鋼用溶接材料を用いてなる溶接金属。(3)上記溶接金属と高温強度に優れたγ系耐熱鋼の母材からなる溶接継手。

(もっと読む)

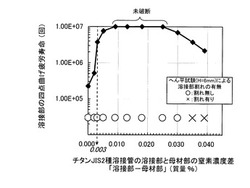

耐フレッティング疲労部材用チタン溶接管およびその製造方法

【課題】溶接部の成形性を維持しつつ疲労特性を向上することができ、且つ母材表面で生じるフレッティング疲労の発生を抑えることができる耐フレッティング疲労部材用チタン溶接管およびその製造方法を提供する。

【解決手段】溶接部内部の窒素濃度を母材内部に対して0.003〜0.030質量%高く、且つ冷延後に表面層が除去されていない母材部の表面にチタン窒化物を有する耐フレッティング疲労部材用チタン溶接管である。その製造方法は、造管に用いる板または帯状の冷延後に表面層が除去されていないチタンを窒素ガス雰囲気で加熱することによって窒化熱処理して所定の窒化を施した後、その板または帯を管形状に成形し、そのつき合わせ部をアルゴンガスでシールドして溶材を使用せずに溶接するものである。また、さらには上記溶接管を窒素ガス雰囲気または酸化雰囲気で加熱して軽窒化または軽酸化の熱処理を実施するものである。

(もっと読む)

テンパービード溶接方法

【課題】作業効率を低下させることなく、良好なテンパー効果を得る。

【解決手段】母材に発生した硬化域(H1)を、2層目以降の溶接をする際の溶接熱により焼き戻すテンパービード溶接をする際に、1層目の溶接と2層目以降の溶接をするときの、溶接速度及び溶接ワイヤ供給量を同一にする。また、1層目の溶接をするときの溶接電流値に対して、2層目以降の溶接をするときの溶接電流値を大きくする。更に、少なくとも2層目の溶接による熱に起因して発生する焼き戻し域(S1)の底が、硬化域(H1)の底よりも深く、しかも、2層目以降の溶接による熱に起因して発生する焼き戻し域(S1〜S6)が深さ方向に関して一部重複するように各層の溶接をするときの溶接電流値を設定する。

(もっと読む)

金型補修溶接材料及びこれを用いた金型補修溶接方法

【課題】補修溶接の作業姿勢に制約がある中でも溶接不良の発生を有効に回避して良好に補修溶接を行うことができ、また溶接まま硬さをアルミダイカスト金型の硬さに対して適正な硬さとすることができ、コストも安価な金型補修溶接材料を提供する。

【解決手段】JIS SKD61で構成されたアルミダイカスト金型の補修部の少なくとも最終盛に用いられる、溶接金属の溶接ままの硬さがHV420〜550となる金型補修溶接材料を、質量%でC:0.15〜0.30%,Si:0.20〜1.00%,Mn;0.30〜1.50%,Cr:3.6〜6.0%,Mo:0.8〜1.5%,V:0.10〜0.80%,残部Fe及び不可避的元素から成る組成とする。

(もっと読む)

金属部品の溶接方法および原子力プラント用溶接金属部品

【課題】適正なビードを形成し、耐食性および耐溶接割れ性に優れた接合部を形成することができる金属部品の溶接方法、およびこの金属部品の溶接方法により溶接された原子力プラント用溶接金属部品を提供する。

【解決手段】金属部品の溶接方法は、開先加工させた端部を有する2つの金属部品20、21の当該端部どうしを対向配置し、600系Ni合金または金属部品20、21を構成する材料からなる溶加材を用いてTIG溶接する接合工程S10と、接合された金属部品20、21の表面よりも外側に突出した接合部のビードを切削する表面処理工程S11と、690系Ni合金からなる溶加材を用いてTIG溶接により、接合部30の表面30a、30bおよび接合部近傍の金属部品20、21の表面20b、20c、21b、21cにビード40を形成して、これらの両表面をビード40で覆う被覆工程S12とを具備する。

(もっと読む)

インサートチップ,プラズマトーチおよびプラズマ溶接装置

【課題】 高温割れ,アンダーカットを生じることなく安定したアークでプラズマアーク溶接をより高速化。

【解決手段】 先頭電極空間1a,1以上の中間電極空間1bおよび後尾電極空間1cと、溶接方向yの一直線上に分布し各電極空間にそれぞれが連通し前記一直線と平行な溶接線に対向して開いた3個以上の開口4a,4b,4cと、を備えるインサートチップ1。該インサートチップの各電極空間に各先端部を挿入した複数の電極2a,2b,2cと、を備えるプラズマトーチ。先頭電極2aに予熱電力を給電する第1電源18ap,18awと、中間電極2bに裏ビード形成電力を給電する第2電源18bp,18bwと、後尾電極2cになめ付け電力を給電する第3電源18cp,18cwと、を備えるプラズマ溶接装置。先頭電極又は中間電極のプラズマアークにより裏ビードを形成し、他の電極のTIGアークで予熱又はなめ付けをするプラズマ溶接装置。

(もっと読む)

アーク溶接方法およびその装置

【課題】酸素を含有する金属部材を母材に用いるとき、アークを発生を抑制し、かつ溶接部位の溶け落ちを防止し、溶接部位の接合形状を従来よりも均一にする。

【解決手段】母材50には酸素含有率が10ppm以上の金属部材を用い、予熱工程と波形制御工程とを有する。予熱工程は、母材50の全部または一部を予熱する。波形制御工程は、母材50と電極30との間に流す電流Iの波形を、片極側であってピーク電流値Ipとゼロ値を含まないベース電流値Ibとの間で変化させ、電流値比(=電流振幅値Iw/電流平均値Iv)を0.5から2.0までの範囲とし、周波数を500Hz以上として、アークを発生させる。母材50を予熱するので、アークの発生時間を短く抑制できる。片極側で電流Iを変化させるので、アーク力で押しのけられた溶融金属は、アーク力が弱まった際に復元し、溶接部位の溶け落ちを防止できる。

(もっと読む)

溶接ユニットおよび少なくとも2つの別個の溶接プロセスを組合せた溶接方法

【課題】熱またはエネルギの入力が、できる限り互いに独立して調整可能であるようにした、溶接ユニットおよび溶接方法を提供する。

【解決手段】溶接装置1には、少なくとも1つの制御装置と、溶接電源2と、任意であるワイヤ供給ユニットとが配置される。溶接トーチユニット29は、少なくとも2つの独立した別々の溶接プロセスを実行するように、少なくとも2つの別個の溶接バーナー10,35を備える。こうした溶接ユニット27および溶接方法は、ワークピース16への追加の材料および、熱またはエネルギ供給の導入量が可能な限り互いに独立に調整可能であり、第1溶接バーナー10は、ある溶接プロセスを実行するように構成され、少なくとも第2溶接バーナーは、溶接ロッド32の前後移動を伴う冷間金属トランスファー溶接プロセスを実行するように構成され、少なくとも2つの溶接バーナー10,35を用いて実行される溶接プロセスは同期している。

(もっと読む)

接合体とそれを有する熱交換器

【課題】品質が確保され、工数が削減出来、生産性の良い、低コストでリサイクル性に優れた接合体を提供する。

【解決手段】接合体1は、端部5aに先細り状テーパー部11を介して縮径部4が形成された銅管2と、内径が縮径部4の外径より大きく且つ先細り状テーパー部11の最大外径と略同じアルミニウム管3との接合体1であって、アルミニウム管3の管端部5cが先細り状テーパー部11の外面に当接するまで銅管2の縮径部4がアルミニウム管3内に挿入された状態で、アルミニウム管3が銅管2に外嵌めされてアルミニウム管3の管端部5cが銅管2の先細り状テーパー部11の外面と共晶接合6されており、銅管2の縮径部4の端部5aが所定長さにわたってアルミニウム管3に覆われずにアルミニウム管3のアルミニウム管端部5bから露出させた構成をしている。

(もっと読む)

非消耗電極アーク溶接制御方法

【課題】フィラーワイヤを送給しながら行う非消耗電極アーク溶接において、アーク長を一定に保つトーチ高さ制御を行なっても、フィラーワイヤの挿入高さを常に所定値に維持することができるようにする。

【解決手段】溶接中の非消耗電極1の消耗に伴うアーク長Laの変化を抑制するトーチ高さ制御を行うと共に、取付部材51を介してトーチ4に取り付けられたワイヤガイド52内を通ってフィラーワイヤ5を送給しながら溶接する非消耗電極アーク溶接制御方法において、前記フィラーワイヤ5のアーク発生部への挿入高さLhが一定になるように前記取付部材51を前記トーチ4の長手軸方向に昇降制御する。これにより、アーク長制御に伴うフィラーワイヤ5の挿入高さの変化を抑制することができ、良好な溶接品質を得ることができる。

(もっと読む)

複合材料から作製された前縁を保護する金属インサートを作り出すための方法

レーザー・アーク複合溶接方法及び該溶接方法による溶接部材の製造方法

【課題】溶接速度を20m/分程度まで向上しつつ、良好なビード形状が得られ、且つブローホールなどの溶接欠陥を抑制できる溶接方法、および該溶接方法を用いた溶接部材を製造する方法を提供する。

【解決手段】ステンレス鋼、チタン、又はチタン合金の平板または管状に成形された帯状板の両端部を突合せ溶接する溶接方法であって、突合せ部の溶接では、レーザー溶接を先行させ、TIGアーク溶接を後行させてレーザー光照射とアーク放電を同一溶接線上に配置させながら溶接することを特徴とするレーザー・アーク複合溶接方法である。

(もっと読む)

横向溶接法及びそのための接合構造

【課題】横向溶接法及びそれに適した接合構造を提供する。

【解決手段】 2つの部品間に溶接接合部を形成する方法であって、本方法は、第1の部品(100)と第2の部品(200)を整列させて、第1の部品(100)と第2の部品(200)の間に、第1の部品(100)の突出部(122)と第2の部品(200)の陥凹部(222)とを含む接合部(300)であって、突出部(122)と陥凹部(222)とが相補的な形状を有する接合部(300)を形成するステップと、各々の主軸線(140,240)が縦向きに配向されるように第1の部品(100)と第2の部品(200)を配向するステップと、接合部(300)に沿って位置した略横向配向根元開口部(310)で第1の部品(100)と第2の部品(200)を溶接するステップ(730)とを含む。

(もっと読む)

構造材の表面改質装置及びその方法

【課題】簡便で小型の溶接改質装置により、短期間で溶接金属の耐食性を改善することができる構造材の表面改質装置及びその方法を提供する。

【解決手段】溶接トーチ部2と表面改質トーチ部3とを有する構造材の表面改質装置1において、前記溶接トーチ部2と表面改質トーチ部3を移動可能な連結部材17により連結するとともに、前記表面改質トーチ部3は、前記溶接トーチ部2で形成された溶接金属22の表面にチタン含有溶液を噴射しアナターゼ型酸化チタン層からなる表面改質層21を形成する。

(もっと読む)

TIG溶接方法

【課題】厚い板厚の、特に炭素鋼、低合金鋼及びステンレスパイプなどの鋼管パイプを固定して周囲をTIG溶接するにあたり、開先加工せず、鋼管パイプの両端面を直角に切断して突合わせ、そのギャップを0にして1パスにて、かつ鋼管パイプ内面ビード及び外面ビードも適正な余盛高さに仕上げた溶接方法を提供すること。

【解決手段】板厚3mm以上の板厚の溶接対象を固定して周囲を溶接する全姿勢溶接において、開先を取らず突合わせ状態で溶接対象の両端を突合わせ、溶接前に突合わせ外周部にTIG溶接用深溶け込み活性剤を塗布し、溶接時に溶接ワイヤを供給し、ワイヤの進入角度を45°〜65°で溶融金属に挿入してTIG溶接すること。

(もっと読む)

ニッケル帯状物の製造法

フェライト系ステンレス鋼の溶接方法

【課題】シールドガスを用いてステンレス鋼を溶接する際に、TIG溶接での溶接部裏面のバックシールドガスにArガスを用いるのが一般的である。一方で、製造コスト低減のためにArバックシールドガス以外のガスを用いることも難しい状況にある。

【解決手段】シールドガスを用いてステンレス鋼を溶接する際に、溶接部裏面のバックシールドガスにArガスに窒素ガスを含有させた不活性ガスを用いることを特徴とする溶接部裏面の耐食性低下を抑制したフェライト系ステンレス鋼の溶接方法。

(もっと読む)

銅合金条材の接合方法

【課題】溶接部の接合不良や銅合金条材の変形を防止し、且つ、溶接部の機械的強度を向上させることのできる銅合金条材の突合せ溶接による接合方法を提案する。

【解決手段】突合せ部10の両端部を含む両銅合金条材2,3の両側面部に、突合せ部10の長さの4〜20倍の長さを有する銅合金条材2,3と同等の材質からなる一対の補助接合部材20を面接触させ、この面接触状態で、突合せ部10を溶接ヘッド8により接合した後、一対の補助接合部材20を除去する。

(もっと読む)

複数の熱源を用いてハイブリッド溶接するための方法および装置

接続部(120a,120b)を溶接する方法は、接続部の第1の側(114a)に対してレーザーなどの高エネルギー密度熱源(110)から第1の出力(110’)を導くことを含む。この方法はさらに、接続部の第2の側(114b)に対してガスメタルアーク溶接トーチなどのアーク溶接熱源(112)からの第2の出力(112’)を導くことを含む。第1の出力(110’)は、接続部の第1の側(114a)から第2の側(114b)に向かって延在する、溶融金属プールに囲まれたキーホールを生成する。いくつかの実施形態では、さらに、接続部の第1の側(114a)において第2のアーク溶接熱源から第3の出力が導かれてもよい。アーク溶接熱源により生成された第2の溶融金属プールは、第1の溶融金属プールおよび第3の溶融金属プールと一緒になって共通の溶融金属プールを形成する。これが凝固して溶接部を形成する。 (もっと読む)

中空電極アーク・レーザ同軸複合溶接方法

【課題】従来のレーザ・アーク複合溶接では困難であった低出力レーザで深い溶け込みの安定した溶接ビードが得られる中空電極アーク・レーザ同軸複合溶接方法を提供する。

【解決手段】中空電極16を用い、該電極の内外に不活性ガスを主成分とするガスを流しながら、電極先端からアーク放電を行い、且つ、前記中空電極の内側にレーザを軸方向に照射して母材を溶接する中空電極アーク・レーザ同軸複合溶接方法において、前記電極は、先端部周囲に中心軸に対して傾斜したテーパ部16Aが形成されていると共に、該テーパ部の先端に厚さ方向に連続する溝部16Bが、該先端部周囲の対向する2箇所に形成されている。

(もっと読む)

61 - 80 / 316

[ Back to top ]