Fターム[4E001BB07]の内容

アーク溶接一般 (8,479) | アーク溶接法 (1,433) | ガスシールドアーク溶接 (984) | TIG溶接 (316)

Fターム[4E001BB07]に分類される特許

161 - 180 / 316

物品を溶接するための方法及び装置

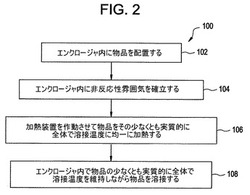

【課題】開示するのは、物品を溶接する方法である。

【解決手段】本方法は、上記物品を全面的に囲繞する壁を備を有するエンクロージャであって、物品をその少なくとも実質的に全体で均一に加熱する構成及び寸法の付属加熱装置を有するエンクロージャ内に、物品を配置する段階と、エンクロージャ内に非反応性雰囲気を確立する段階と、加熱装置を作動させて、エンクロージャ内で物品をその少なくとも実質的に全体で溶接温度に均一に加熱する段階と、エンクロージャ内で、物品の少なくとも実質的に全体で溶接温度を維持しながら物品を溶接する段階とを含む。

(もっと読む)

アーク溶接装置

【課題】 ガスシールドアーク溶接において、溶接速度が速くなってもアーク発生部のシールドガス遮蔽状態を自動的に良好な状態に維持することを目的とする。

【解決手段】 溶接速度設定信号Srを出力する溶接速度設定部RCと、溶接トーチ4にシールドガス6を供給するシールドガス供給手段GB、7と、溶接速度設定信号Srを入力として溶接トーチ4に供給するシールドガス6の流量を設定するための流量設定信号Frを出力する流量設定部FRと、流量設定信号Frに対応したガス流量に調節する流量調節手段FCと、溶接速度設定信号Srを入力としてシールドガス6の圧力を設定するための圧力設定信号Prを出力する圧力設定部PRと、圧力設定信号Prに対応したガス圧力に調節する圧力調節手段PCと、を備えたアーク溶接装置である。

(もっと読む)

厚肉金属加工品を溶接によって結合する方法および装置

本発明は、厚肉金属加工品を溶接によって結合するための方法に関する。溶接継手を製造するために肉厚に依存して横断面に最大3つの溶接領域が設けられ、溶接には複数の溶接法を組合せて適用され、詳細には(ルート層用の)第1の溶接領域がレーザビーム溶接またはレーザアーク複合溶接によって溶接され、第2の溶接領域がレーザアーク複合溶接によって溶接され、厚肉金属加工品の板厚に依存して場合によって必要となる第3の溶接領域がレーザアーク複合溶接またはアーク溶接によって溶接される。その都度応用される溶接法に合せられる開先加工部も本発明に含まれる。 (もっと読む)

突き合わせTIG溶接方法

【課題】めっき鋼板とアルミニウムまたはアルミニウム合金の突き合わせ溶接を良好に行うことができる突き合わせTIG溶接方法提供する。

【解決手段】めっき鋼板10とアルミニウムまたはアルミニウム合金12のそれぞれの端部を突き合わせ、アルミニウムまたはアルミニウム合金側の矢印Bの箇所に電極を位置してアークを発生して溶接をスタートする。溶接をスタートした後は、突き合わせ線A方向であってアルミニウムまたはアルミニウム合金側の突き合わせ線Aと平行な線L1に向けて、電極を線L2上を移動させる。その後、溶接トーチを線L1方向へ移動させて溶接する。このとき、感覚的パルス電流制御溶接により得られるパルス電流の基礎データを、溶接結果の不具合箇所について修正して、溶接プログラムを得、この溶接プログラムを作業者が再現しながら溶接する。

(もっと読む)

レーザとアークの複合溶接装置及び方法

【課題】ポロシティ等の溶接欠陥の発生の無い高品質な溶接部を得ることができると共に、安定した溶接ビードを形成することができるレーザとアークを併用した複合溶接装置及び方法を提供する。

【解決手段】レーザ光の照射によって被溶接材の表面に細く深い溝状のキーホールを形成し、アーク熱源用の電極と被溶接材の間にアークを発生させることによって、被溶接材の表面に溶融池を形成する。キーホールと溶融池は接続される。キーホールは、レーザ用シールドガスによってシールドされ、溶融池は、アーク用シールドガスによってシールドされる。レーザ用シールドガスとアーク用シールドガスは異なるガスである。

(もっと読む)

継ぎ目の溶接された36Ni−Fe構造体とその使用法

本発明は、36%Ni−Fe合金スチールから作られた溶接された構造体、及び極低温を必要とする物質と関連した貯蔵タンク、パイプライン、及び他の装置に使用するための該溶接されたスチール構造体の製造法に関する。該溶接されたスチールは、溶接部及びベーススチールの両方において類似の熱膨張係数を有する。 (もっと読む)

ガスタービン翼およびその製造方法

【課題】溶接部を含みガスタービン翼において、溶接金属の粒界直線化を抑制して、疲労特性と耐クラック性の優れたガスタービン翼が得られるようにする。

【解決手段】γ’相析出強化型Ni基超合金基材の一部を溶接金属にて構成したガスタービン翼において、溶接金属を4.8〜5.3wt.%のTa,18〜23wt.%のCr,12〜17wt.%のCo,14〜18wt.%のW,0.03〜0.1wt.%のC,1〜2wt.%のMo,1wt.%以下のAlを含み、酸素量が0〜30ppm,Ti量が0〜0.1wt.%,Re量が0〜0.5wt.%であるNi基合金とする。翼基材をストリップ化工程、γ’相を再固溶させる溶体化処理工程、前記溶接金属を得ることができる溶接ワイヤにてTIG法により不活性ガスチャンバ内で溶接する工程、1100〜1150℃のHIP処理工程、835〜855℃の時効処理工程にて製造する。

(もっと読む)

溶接方法

【課題】単結晶または一方向凝固材料の母材を溶接した際に、母材の結晶方位と同じ結晶方位を持ち、かつ、母材と同じ一方向に凝固した結晶で形成される領域を広げる。

【解決手段】母材40に溶融深さが異なるように溶融凝固処理を複数回施して溶接する際に、1回目の溶融凝固処理で形成された第1の溶融層47の側部から凝固して母材40と同じ結晶方位を持つ側部凝固組織43および熱源の走査方向に凝固して母材40と同じ結晶方位を持つ走査方向凝固組織44が形成されている場合に、この第1の溶融層47よりも浅く、かつ、側部凝固組織43および走査方向凝固組織44を含む領域を溶融させた第2の溶融層48を形成し、この第2の溶融層48を凝固させてこの第2の溶融層48の底部から凝固して母材と同じ結晶方位を持つ底部凝固組織42を積層させる2回目の溶融凝固処理を施す。

(もっと読む)

非消耗電極式溶接方法およびその装置

【課題】汎用的な一重構造の溶接トーチを用い、溶接に際して必要なシールドガスは不活性ガスのみでよく、溶接品質を低下させることなく溶接金属部を深くし、かつ容易な溶接施工を可能とし、しかも溶接効率を高めることができる非消耗電極式溶接方法および装置を提供する。

【解決手段】溶接トーチ1にシールドガスとして不活性ガスのみを流し、電極3と被溶接物4との間にアークを発生させて、被溶接物を溶接する際、前記溶接トーチ1のシールドガスを流すノズル2aの内径をXmmとし、このノズルからのシールドガスの流量をYリットル/分とした時、以下の式を満足するようにノズル2a内径とシールドガス流量を定める。

6≦X≦12.5

4≦Y

Y≧0.4X

Y≦−0.8X+17

Y≦0.5X+4

(もっと読む)

耐高温腐食Ni基合金溶接構造体および熱交換器

【課題】高温腐食環境下で高い耐食性を発揮する高Si−耐高温腐食Ni基合金同士の溶接部およびその近傍の耐高温腐食性を高め、高温腐食環境下で長期間の使用可能な耐高温腐食Ni基合金溶接構造体を提供する。

【解決手段】Ni:45〜57wt%、Cr:23〜35wt%、Mo:1〜5wt%、Si:3〜6wt%、C:0.05〜0.5wt%を含有し、残部がFeおよび不可避的不純物から成る高Si−耐高温腐食Ni基合金によって形成された複数の要素部材同士が溶接接合されて成る耐高温腐食Ni基合金溶接構造体であって、前記溶接された溶接部は、その溶着金属が、一部は前記高Si−耐高温腐食Ni基合金より靭性の高い第一の溶着金属WM1であり、残りは前記高Si−耐高温腐食Ni基合金と同じ組成の第二の溶着金属WM2であり、高温腐食雰囲気に曝される面に前記第二溶着金属WM2が露呈していることを特徴とする。

(もっと読む)

T型継手の貫通溶接方法及びT型継手の貫通溶接構造物

【課題】上板側に形成される開先溝やギャップを不要とし,上板表面からのアーク溶接によって下側の立板側まで溶融接合した健全な溶接金属部を得ることにある。

【解決手段】下側の立板3の上端面に上板1を配置してT型継手を形成し,さらに,前記T型継手の上板1の表面部に溶け込み促進剤4を塗布した後,非消耗電極方式のアーク溶接を遂行する際,下側の立板厚T2が上板厚T1と同一の厚み又は上板厚T1より薄い場合は,上板1裏面貫通後の立板3側の溶融プール7aの溶け幅wを立板厚T2以上に形成させ,一方,前記下側の立板厚T2が上板厚T1より厚い場合には,前記溶融プール7aの溶け幅wを上板厚T1以上に形成させて,所望の溶接金属部7bを有する溶け込み形状とする。

(もっと読む)

継手仮付治具装置

【課題】重ね継手の仮付け溶接を行う場合に熟練者でなくてもTIGトーチを所定の倣い角度位置に容易に位置決めできる継手仮付治具装置を得ること。

【解決手段】コ字状に形成され、相対向する一対の縦壁を有する本体フレーム1と、本体フレームの一方の縦壁の内側に取り付けられた継手仮付治具本体3と、継手仮付治具本体に垂下するよう取り付けられ、先端が本体フレームの下端から突出する棒状の板厚方向ストッパ5と、継手仮付治具本体に、先端電極が薄板の重ね継手15に対して所定の狙い角度位置に設定され、且つ板厚方向ストッパの先端より上方に位置するように取り付けられたTIGトーチ7と、本体フレームの一対の縦壁の下端部に形成され、板厚方向ストッパの先端が重ね継手の上板15aに当接した状態の時に重ね継手の上板と下板15bとの段差部に係合する継手直角方向ストッパ部9とを備えてなる。

(もっと読む)

タービンエンジン構成部品などのワーク内のクラックを補修する方法

【課題】タービンエンジン構成部品などのワーク内にできる幅が約0.64mm以上のクラックを補修する方法が求められている。

【解決手段】タービンエンジン構成部品などのワーク内のクラックを補修する方法であって、補修すべきクラックを有するワークを準備するステップと、クラックの一部分を充填するのに十分な量のニッケル基合金材料またはコバルト基合金材料をクラックのルート部に施すステップと、ニッケル基合金材料またはコバルト基合金材料を伴うワークを、約1066〜1260℃の温度で、約5.0〜30分間、第1の熱処理にかけるステップと、クラックに溶接材料を施すステップと、溶接材料を伴うワークを第2の熱処理にかけるステップと、を含む方法を提示する。

(もっと読む)

温水容器およびその製造法

【課題】バックガスシールによるコスト上昇を伴わずに溶接部で優れた耐食性を呈する温水容器を提供する。

【解決手段】質量%で、C:0.025%以下、Si:1%以下、Mn:1%以下、P:0.045%以下、S:0.01%以下、Ni:0.1〜1%、Cr:21超え〜25%、Mo:0.1〜2%、Al:0.02〜0.3%、N:0.025%以下、Cu:0〜1%であり、Ti:0.05〜0.4%およびNb:0.05〜0.5%の1種以上を含有し、残部Feおよび不可避的不純物である組成の鋼材どうしをバックガスシールなしでTIG溶接することにより形成された裏ビードを容器内面に有し、その溶接裏面の熱影響部において塩化物水溶液に可溶の酸化スケールが形成された部位の鋼素地におけるCr濃度が、鋼素地/酸化スケール界面から10nm以上の深さ領域で16質量%以上である温水容器。

(もっと読む)

溶接装置及びその方法

【課題】この発明は、簡便にして容易に高能率な溶接作業を実現したうえで、高品質な突合せ溶接を実現することにある。

【解決手段】突合せ配置される直管13及びエルボ管14を管受け台15及び継ぎ手管受け台16に装着し、その直管13内に管芯出し・保持装置40を内挿して、該管芯出し・保持装置40の走行ユニット44を管内に移動させて位置調整すると共に、そのヘッド部43の油圧機構436を駆動してクランプ爪435を伸縮調整し、管内の突合せ部位に圧接させて芯出し保持した状態で、相互の開先の複数箇所を仮付け溶接し、エルボ管14の突合せ部位近傍の外部に、予熱装置30を装着して加熱した後、上記管芯出し・保持装置40のヘッド部43の油圧機構436の温度変動を冷却機構437により熱制御すると共に、直管13及びエルボ14を回転させ、溶接トーチ12により管の突合せ部位の全周に亘って開先下向き溶接を施すように構成した。

(もっと読む)

水中補修溶接方法

【課題】重ね溶接により構成された構造物の溶接ビードや母材部に発生した欠陥部分を補修する場合に、重ね溶接部の隙間に残留した水が水蒸気となって噴出する際に溶接金属を吹き飛ばして溶接不良が発生するのを防止する。

【解決手段】重ね板3を貫通する蒸気逃がし孔12を設ける工程と、その後に、欠陥部分1に不活性ガスをノズル9から噴出させながら、水中で、ノズル9と同軸にレーザ光7を照射して、レーザ溶接により欠陥部分1を補修する工程と、その後に、蒸気逃がし孔12に不活性ガスをノズル9から噴出させながら、水中で、ノズル9と同軸にレーザ光7を照射して、レーザ溶接により蒸気逃がし孔12を密封する工程と、を有する。

(もっと読む)

耐溶接割れ性に優れたアルミニウム合金材の溶接方法およびアルミニウム合金材の耐溶接割れ性評価方法

【課題】溶融溶接方法における耐溶接割れ性に優れたアルミニウム合金材の溶接方法およびアルミニウム合金材の耐溶接割れ性評価方法を提供することを目的とする。

【解決手段】高強度な5000系、6000系、7000系から選択されるアルミニウム合金材同士を溶加材を用いて溶接して、継手強度や継手効率が高く、かつ耐溶接割れ性に優れた継手を製作するに際し、アルミニウム合金材の凝固過程における熱的変化を示差熱分析により測定して得られた融液からの冷却曲線において、550 ℃以下における発熱ピークが実質的に認められないアルミニウム合金材同士を選択して用いて溶接する。また、この発熱ピークの有無によって、溶接されるアルミニウム合金材の耐溶接割れ性も評価する。

(もっと読む)

溶接装置

【課題】安定したMIG溶接およびTIG溶接を施すことが可能な溶接装置を提供すること。

【解決手段】MIG電流AIwは、溶接対象材に対してワイヤが常に陽極側となる状態で流され、かつMIGベース電流値AIwbとMIGピーク電流値AIwpとを交互にとる波形とされており、TIG電流BIwは、溶接対象材に対してTIG電極が常に陰極側となる状態で流され、かつTIGベース電流値BIwbとTIGピーク電流値BIwpとを交互にとる波形とされており、MIG電流AIwがMIGピーク電流値AIwpをとる期間taと、TIG電流値BIwがTIGピーク電流値BIwpをとる期間tbとは、互いにシフトされている。このような構成により、MIGアークおよびTIGアークが途切れることが無く、また互いに及ぼしあう力を弱めることが可能であり、安定した溶接を行うことができる。

(もっと読む)

水中溶接装置

【課題】作業用開口部に溜まった水を完全に排出することができて、床面を含む任意の作業面の溶接が可能な水中溶接装置を提供する。

【解決手段】水中溶接装置に、作業用開口部11及び排水口12が開設されたチャンバー1と、チャンバー1内に収納された溶接トーチ2と、チャンバーを作業面に固定する吸着パッド8と、チャンバー1内に外部からガスを供給するガス供給ライン15a〜15hを備え、チャンバー1の外面の作業用開口部11を取り囲む位置に透水性及び弾力性を有するシールパッキン13を設ける。吸着パッド8によりチャンバー1を作業面に固定すると共にガス供給ライン15a〜15cを通してチャンバー1内に所要のガスを導入し、チャンバー1内の水を排水口12及びシールパッキン13を通して外部に排出する。

(もっと読む)

真空中のアーク発生装置およびアーク発生方法

【課題】スタート後に比較的少ないガス流量でアークに移行することができるとともに、ガス流量の調整範囲を少なくすることができ、脈動現象やアークの消滅を生じることなく、安定したアークを維持する。

【解決手段】中空電極4のガス通路のうち、ガス噴出口5aの先端からガス供給側の一定長さ範囲の領域を断面積が小さいプラズマ発生域とし、さらにそのガス供給側の領域をガス通路断面積がガス噴出口部よりも大きく、プラズマ発生域の圧力変動を抑制するプラズマ発生域抑制部とする。

(もっと読む)

161 - 180 / 316

[ Back to top ]