Fターム[4E001BB07]の内容

アーク溶接一般 (8,479) | アーク溶接法 (1,433) | ガスシールドアーク溶接 (984) | TIG溶接 (316)

Fターム[4E001BB07]に分類される特許

1 - 20 / 316

バックシールド溶接方法およびこれを用いた溶接構造物

クラッド層の形成方法

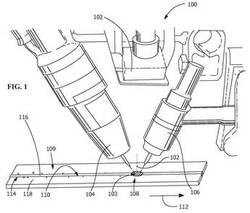

溶接システム、溶接プロセス及び溶接物品

【課題】3以上のタイプの溶接装置を用いた溶接を提供すること。

【解決手段】 溶接システム、溶接プロセス及び溶接物品が開示される。本システムは、レーザ溶接装置、GMAW装置及びGTAW装置を含む。レーザ溶接装置、GMAW装置及びGTAW装置は、溶接パスに沿って物品を溶接するよう位置付けられる。本プロセスは、レーザ溶接装置、GMAW装置及びGTAW装置を有する溶接システムを準備する段階を含む。本プロセスは更に、レーザ溶接装置、GMAW装置及びGTAW装置の1以上を用いて物品を溶接する段階を含む。溶接物品は、レーザ溶接装置、GMAW装置及びGTAW装置からの溶接によって形成される溶接を含む。

(もっと読む)

電子流量制御を使用する溶接パージ制御

【課題】電子流量制御を使用する溶接パージ制御の提供。

【解決手段】アーク溶接機のためのパージシステムが開示され、パージシステムは、制御システム(20)と、パージガス(28、30)のための少なくとも1つの自動流量制御設備(MFC)とを備え、該流量制御設備(WlFC)は、該制御システム(20)に動作可能に関連付けられ、該制御システム(20)は、溶接作業中に、溶接部位(W)へのパージガス(28、30)の流量を制御するように、該少なくとも1つの自動流量制御(MFC)の動作を制御する。さらに、溶接システムのパージ制御のための装置が開示される。さらに、溶接システム(10)が開示される。さらに、溶接作業中にパージを制御するための方法が開示される。

(もっと読む)

半自動アーク溶接法

【課題】半自動アーク溶接ではソリッドワイヤやフラックスを封入したフラックス入りワイヤを使用するが、ソリッドワイヤではフラックスの機能がなく、フラックス入りワイヤではワイヤの断面積が限定されるため所要のフラックスをワイヤに封入することができず、スパッタの抑制や溶接品質や溶接能率に満足できなかった。また、シールドガスは空気を遮断するだけであり積極的に溶接性を向上させる機能はなかった。

【解決手段】溶接ワイヤに塗布機にて液体フラックスを塗布することでフラックス入りワイヤはもちろんソリッドワイヤでもフラックス機能を生かした溶接が可能となった。かつ気化装置に充填した液体フラックスにシールドガスを導いて気化せしめて、シールドガスと混合した混合シールドガスを生成し、この混合ガスを溶接トーチに導いて溶接ことでシールドとフラックス機能を併せ持つ溶接が可能となった。

(もっと読む)

アーク溶接方法

【課題】溶融玉の形状を安定させることにより溶接強度を安定させることができるアーク溶接方法を提供すること。

【解決手段】導体20,21と電極12との間でアーク放電を発生させて溶接を行うTIG溶接において、溶接電流を一時的に低減することにより、放電中に導体20,21の端部20a,21aに作用するアーク圧力を放電途中で一時的に低下させて、導体20,21ごとに溶融して独立している溶融金属同士を一体化させる。

(もっと読む)

溶接方法

【課題】高いアスペクト比の溶接部が形成できるアーク溶接装置を提供する。

【解決手段】本明細書に開示するアーク溶接装置は、一方の電極11と、他方の電極12と、一方の電極11と他方の電極12に接続された母材20との間に形成されるアーク領域13の母材側の部分の周囲からアーク領域13の中心部に向かって第1シールドガスを流し、アーク領域13の中心部の圧力とアーク領域外の圧力との比を70以上5000以下にする第1ガス供給部15と、を備える溶接装置。

(もっと読む)

Ni基耐熱合金用溶接材料ならびにそれを用いてなる溶接金属および溶接継手

【課題】溶接時に優れた耐高温割れ性を有するNi基耐熱合金用溶接材料並びに溶接中の耐高温割れ性、高温で長時間使用中の耐応力緩和割れ性及び良好なクリープ強度を有する溶接金属と溶接継手を提供すること。

【解決手段】(1)C:0.06〜0.18%、Si≦0.5%、Mn≦1.5%、Ni:45〜55%、Cr:25〜35%、W:7.0〜13.0%、Ti:0.2超〜1.5%、Al<0.1%及びN:0.002〜0.20%を含み、残部がFe及び不純物からなり、不純物中のO≦0.02%、P≦0.008%及びS≦0.005%の化学組成を有するNi基耐熱合金用溶接材料。この溶接材料は、Feの一部に代えてNb≦1.0%を含んでもよい。(2)上記のNi基耐熱合金用溶接材料を用いてなる溶接金属。(3)上記溶接金属と高温強度に優れたNi基耐熱合金の母材とからなる溶接継手。

(もっと読む)

フェライト系ステンレス鋼板のTIG溶接方法

【課題】本発明は、コストを抑制可能であり、酸化を抑制するためのシールド効果を高めることが可能であり、かつ十分な溶け込み深さを得ることの可能なフェライト系ステンレス鋼のTIG溶接方法を提供することを課題とする。

【解決手段】第1のシールドガスとして、アルゴンガスとヘリウムガスとの混合ガスで、かつ該混合ガスに含まれるヘリウムガスが20〜90体積%のガスを用い、第1のシールドガスの第1の流速S1を0.175m/sec≦S1≦1.75m/secの範囲内で設定すると共に、第2のシールドガスとして、アルゴンガスを用い、第2のシールドガスの第2の流速S2を0.05m/sec≦S1≦1.51m/secの範囲内で設定して、フェライト系ステンレス鋼11のTIG溶接を行なう。

(もっと読む)

異種金属接合方法

【課題】アルミニウム合金材と鋼材との異種金属接合を、鋼材同士の接合等に最も広く採用されているTIG溶接により行うことができ、しかも、良好なビード外観と必要な継手強度を得ることができる異種金属接合方法を提供する。

【解決手段】タングステン電極5をアルミニウム合金材1側に5°超35°未満傾けた状態で、タングステン電極5の先端部を、アルミニウム合金材1の端縁から0mm以上3.5mm未満アルミニウム合金材1側の範囲の位置で、且つ、アルミニウム合金材1の表面位置から、2.0mm以上4.5mm未満垂直に離れた位置に配置して、アルミニウム合金材1と鋼材2をすみ肉溶接する。

(もっと読む)

異種金属接合方法

【課題】アルミニウム合金材と鋼材の接合を、鋼材同士の接合等に最も広く採用されているTIG溶接により行え、しかも、良好なビード外観と必要な継手強度を得ることができる異種金属接合方法を提供する。

【解決手段】タングステン電極5を、鋼材2側に35°以上60°未満傾けると共に、タングステン電極5の先端部を、アルミニウム合金材1の表面から2.0mm以上4.5mm未満垂直に離れた位置に配置し、タングステン電極5の中心軸の延長線がアルミニウム合金材1の表面と交わる位置を、アルミニウム合金材1の端縁から1.0mm以上3.0mm未満アルミニウム合金材1側の範囲とし、アーク7を照射してアルミニウム合金材1と鋼材2をすみ肉溶接する。

(もっと読む)

亜鉛系めっき鋼板の重ね継手アークスポット溶接方法

【課題】 亜鉛系めっき鋼板の重ね継手アークスポット溶接において、ピットやブローホールおよびビード止端部の切り欠き欠陥の発生を抑制することが可能な亜鉛系めっき鋼板の重ね継手アークスポット溶接方法を提供する。

【解決手段】 亜鉛系めっき鋼板の重ね継手のアークスポット溶接方法において、下部鋼板1に厚み方向に重ね合せた、一方向xに延びる溶接対象端部に該一方向と直交する方向yに突出する突出部3が所定ピッチで形成された上部鋼板2の、該突出部3をアークスポット溶接することを特徴とする。前記アークスポット溶接は非消耗電極を用いる。

(もっと読む)

接合方法

【課題】本発明は、一対の金属部材同士の突合部を容易に接合するとともに、接合部の強度や、気密性及び水密性を高めることが可能な接合方法を提供することを課題とする。

【解決手段】一方の金属部材1aの側面と他方の金属部材1bの端面を突き合わせてなる突合部J10の接合方法であって、突合部J10に対して金属部材1a,1b同士の外面側から摩擦攪拌を行う摩擦攪拌工程を行って外面側に塑性化領域W10を形成した後、突合部J10に対して金属部材1a,1b同士の入隅部IからTIG溶接又はMIG溶接による肉盛溶接を行って、突合部J10に沿って溶接金属T3を形成する溶接工程を含むことを特徴とする。

(もっと読む)

アルミニウム板材の接合方法

【課題】表面の平滑性に優れ、接合強度が高く、欠陥のない差厚アルミニウム接合板の安価な接合方法を提供する。

【解決手段】厚さ0.5〜3.0mmを有し隣接するアルミニウム板材の厚さが異なる複数のアルミニウム板材を接合する方法であって、複数のアルミニウム板材が、Mg:6.0mass%未満を含有し残部Al及び不可避的不純物からなるアルミニウム合金であり、薄板材厚さt1と厚板材厚さt2が1.0≦t2/t1<1.3を満たし、電極間距離を1.0mm以下とし、純度75〜100%で流量5〜15リットル/分のHeをシールドガスとして用い溶加材を用いず、薄板材と厚板材との平均板厚における単位板厚当たりの入熱量を2500〜12000(J/cm2)とし、両板材の端面同士を突合わせて突合せ部を直流正極性ティグ溶接法にて接合するアルミニウム板材の接合方法。

(もっと読む)

溶接方法

【課題】本発明は、溶接作業時におけるスペース効率が向上すると共に、溶接作業の効率が向上する溶接方法を提供する。

【解決手段】溶接方法であって、主吸引口15を有する吸着治具12に、主貫通孔19が形成された少なくとも一つの有孔被溶接物17を、主吸引口15と主貫通孔19とを対応させた姿勢で載置する工程と、有孔被溶接物17に更に閉塞被溶接物18を重ねて主吸引口15及び主貫通孔19を塞ぐ工程と、有孔被溶接物17に重ねられた閉塞被溶接物18を主吸引口15によって吸着した状態で、有孔被溶接物17と閉塞被溶接物18とを溶接する工程と、を実行する。

(もっと読む)

溶接方法及び装置

【課題】溶加棒なしでも溶接を行うことが可能となる溶接方法及び装置を提供すると共に溶接作業及び作業工程にかかる費用のコストダウンを図る。

【解決手段】開先を突き合わせた2つの筒状の被溶接部材の一端を固定でき、且つ、回転機構を有した被溶接部材の回転機構と、もう一端に2つの被溶接部材の開先突き合わせ部に力を付加する軸力の付加機構を取り付け、被溶接部材の反トーチ側の溶接部近傍を把持し、被溶接部材トーチ側及び反トーチ側の溶接部に、シールドガスを密封する空間を作る圧力壁を形成し、圧力壁内の圧力をPID制御しつつ、溶接を行う。

(もっと読む)

Ni基合金大型部材及びNi基合金大型部材を使用したNi基合金溶接構造物とその製造方法

【課題】高温割れを抑制することが可能なNi基合金大型部材及びNi基合金大型部材を使用したNi基合金溶接構造物とその製造方法を提供する。

【解決手段】基材に炭化物の帯状偏析を有するNi基合金大型部材は、溶接開先面に摩擦撹拌処理法による処理と溶体化処理により均質な改質層(領域A)が形成され、溶接の溶け込み深さを改質層の厚さよりも浅くなるように溶接してNi基合金の溶接構造物を製造する。

(もっと読む)

溶接トーチ及びプラズマ溶接方法

【課題】本発明は、プラズマ溶接に要するコストを低減可能であると共に、容易にプラズマ溶接を行うことの可能な溶接トーチ及びプラズマ溶接方法を提供することを課題とする。

【解決手段】パイロットガスが供給される先端部24Aを含む電極24、及び電極24の先端部24Aを露出するように、電極24の軸方向Aに対する電極24の位置を規制するコレット22を有するインナー部材11と、電極24の先端部24Aのうち、少なくとも一部を収容するセンターノズル27、センターノズル27の外側に配置されたアウターノズル31、及びセンターノズル27の先端面27aに向かうようにシールドガスを案内するシールドガス流路33を有し、かつインナー部材11の外周部の一部を囲むように配置されたアウター部材12と、電極24の軸方向Aに対してインナー部材11及びアウター部材12を相対的に移動させる駆動部14と、を含む。

(もっと読む)

フィラガイドの位置調整機構

【課題】TIG溶接ロボットの周辺機器に干渉する虞がないフィラガイドの位置調整機構を提供する。

【解決手段】

位置調整機構20は、溶接ロボットの手首部に支持されるとともに、フィラワイヤを挿通する挿通孔22c,23bを有する支持部21と、支持部21に対して挿通孔22c,23bの軸心と同軸に配置され、該軸心に沿って移動調節自在に配置され、フィラガイド40を着脱自在に取着する可動部材28を備える。フィラガイド40の先端は、チップゲージ34が着脱自在である。作業者は、フィラガイド40のチップゲージ34の位置が、固定ゲージの先端位置に合致していない場合には、差分を解消するべくフィラガイド40を移動させる。

(もっと読む)

溶接方法及び溶接装置

【課題】本発明は、溶接の終始端部ができるだけ少なくなるよう、少ない分割数で管台を原子炉容器の傾斜面に取り付ける溶接方法を提供することを目的とする。

【解決手段】水平方向に対して傾斜した傾斜面6を備えた容器の該傾斜面6に設けられた鉛直方向に貫通する貫通孔と、該貫通孔に挿入された管状部材3と、の接合部を溶接する溶接方法であって、先端が一方向に傾斜し、且つ、先端の突先部5が周上にある電極4を備える溶接トーチ2を、突先部5を含む母線が傾斜面側に向くよう鉛直配置し、突先部5を含む母線が傾斜面側に向いた状態を維持しながら、管状部材3の円周に沿って傾斜上側から傾斜下側に向けて溶接ビードを形成する溶接方法。

(もっと読む)

1 - 20 / 316

[ Back to top ]