Fターム[4E001BB08]の内容

アーク溶接一般 (8,479) | アーク溶接法 (1,433) | ガスシールドアーク溶接 (984) | MIG溶接 (358)

Fターム[4E001BB08]に分類される特許

21 - 40 / 358

2ワイヤ溶接のクレータ制御方法

【課題】2ワイヤ溶接において、健全なクレータ部を形成すること。

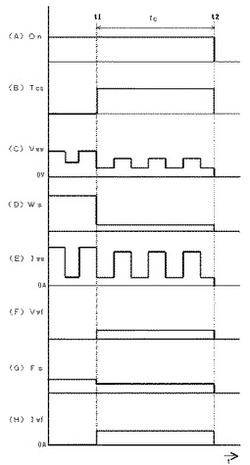

【解決手段】定常期間(時刻t1以前)中は、溶接ワイヤと母材との間に溶接電圧Vwwを印加し溶接電流Iwwを通電してアークを発生させると共に、このアークによって形成された溶融池にフィラーワイヤを接触させながら送給Fsして行う2ワイヤ溶接のクレータ制御方法において、クレータ期間Tc中は、溶接ワイヤと母材との間に発生しているアークを維持したままで、フィラーワイヤに電流Iwfを通電してクレータ処理を行う。これにより、溶接ワイヤと母材との間にクレータ期間用のアークを発生させると共に、電流Iwfの通電によって予熱されたフィラーワイヤを溶融池に接触して送給してクレータ処理を行う。このために、溶融池が効率よく冷却され、かつ、フィラーワイヤが完全に溶融するので、健全なビードを形成することができる。

(もっと読む)

接合方法

【課題】本発明は、一対の金属部材同士の突合部を容易に接合するとともに、接合部の強度や、気密性及び水密性を高めることが可能な接合方法を提供することを課題とする。

【解決手段】一方の金属部材1aの側面と他方の金属部材1bの端面を突き合わせてなる突合部J10の接合方法であって、突合部J10に対して金属部材1a,1b同士の外面側から摩擦攪拌を行う摩擦攪拌工程を行って外面側に塑性化領域W10を形成した後、突合部J10に対して金属部材1a,1b同士の入隅部IからTIG溶接又はMIG溶接による肉盛溶接を行って、突合部J10に沿って溶接金属T3を形成する溶接工程を含むことを特徴とする。

(もっと読む)

複合溶接方法と複合溶接装置

【課題】レーザ溶接とアーク溶接を制御して行う複合溶接方法と複合溶接装置において、良好な溶接を行うと共に、溶接パラメータの設定を容易にすることを目的とする。

【解決手段】被溶接物の溶接位置にレーザビームを照射しながら前記溶接位置に第1ワイヤを送給して前記被溶接物との間でアーク溶接を同時に行うと共に、前記レーザビームと前記アーク溶接で形成した溶融池に第2ワイヤを供給する複合溶接方法と複合溶接装置であって、演算手段20は、前記アーク発生手段13から制御される前記第1ワイヤ3の換算送給速度と前記第2ワイヤ7の換算送給速度の和を前記溶接速度に比例するよう演算処理を行う。

(もっと読む)

GMA溶接方法

【課題】溶接部の特性をさらに向上させた溶接を行なうことが可能なGMA溶接方法を提供する。

【解決手段】GMA溶接装置10は、ノズル11、コンタクトチップ12、溶接ワイヤ13、ワイヤ送給ローラ14、ワイヤ送給制御装置15、及びアーク溶接電源17を備えている。GMA溶接装置10では、シールドガス16に含まれるO2及びCO2のいずれかの酸化性ガスを従来より少なくすることにより、母材20の溶融池21の酸素濃度を従来より低い50〜310重量ppmに低下させ、溶接速度を0.4m/min以下とする。このため、溶融池21中の対流の方向を溶融池21の中心から溶融池21の底部に向かう方向にすることができ、より深い溶け込み形状の溶融池21を得ることが可能となる。

(もっと読む)

マグ溶接用シールドガス,マグ溶接方法,および溶接構造物

【課題】狭開先溶接での品質の向上を図った,マグ溶接用シールドガス,マグ溶接方法,および溶接構造物を提供する。

【解決手段】マグ溶接用シールドガスが,8重量%以上,13重量%以下のCrを含有する高Cr鋼を,8重量%以上,13重量%以下のCrを含有するソリッドワイヤを用いて,1層1パスで,一対の母材の厚さH1とこれら母材間の開先の間隔W1の比が0.4以下,この開先の角度θ1が10°以下の狭開先を溶接するためのマグ溶接用シールドガスであって,5容量%以上,17容量%以下の炭酸ガス,30容量%以上,80容量%以下のヘリウムガス,残部がアルゴンガスの3種混合ガスからなる。

(もっと読む)

溶接トーチ及びプラズマ溶接方法

【課題】本発明は、プラズマ溶接に要するコストを低減可能であると共に、容易にプラズマ溶接を行うことの可能な溶接トーチ及びプラズマ溶接方法を提供することを課題とする。

【解決手段】パイロットガスが供給される先端部24Aを含む電極24、及び電極24の先端部24Aを露出するように、電極24の軸方向Aに対する電極24の位置を規制するコレット22を有するインナー部材11と、電極24の先端部24Aのうち、少なくとも一部を収容するセンターノズル27、センターノズル27の外側に配置されたアウターノズル31、及びセンターノズル27の先端面27aに向かうようにシールドガスを案内するシールドガス流路33を有し、かつインナー部材11の外周部の一部を囲むように配置されたアウター部材12と、電極24の軸方向Aに対してインナー部材11及びアウター部材12を相対的に移動させる駆動部14と、を含む。

(もっと読む)

2ワイヤ溶接のクレータ制御方法

【課題】2ワイヤ溶接において、健全なクレータ部を形成すること。

【解決手段】定常期間(時刻t1以前)中は、溶接ワイヤと母材との間に溶接電圧Vwwを印加し溶接電流Iwwを通電してアークを発生させると共に、このアークによって形成された溶融池にフィラーワイヤを接触させながら送給Fsして行う2ワイヤ溶接のクレータ制御方法において、クレータ期間Tc中は、溶接ワイヤと母材との間に発生しているアークを消弧すると共に溶接ワイヤの送給Wsを継続し、送給Fsを継続しているフィラーワイヤと母材との間に溶接電圧Vwfを印加し溶接電流Iwfを通電してアークを発生させ、このアークによって溶接ワイヤを溶融してクレータ処理を行う。フィラーワイヤのアークと溶接ワイヤの挿入とによってクレータ処理を行うので、溶融池が効率よく冷却され健全なビードが形成される。

(もっと読む)

2ワイヤ溶接トーチ、およびこれを用いた2ワイヤ溶接装置

【課題】2ワイヤ溶接を円滑に行うことが可能な2ワイヤ溶接トーチおよびこれを用いた2ワイヤ溶接装置を提供すること。

【解決手段】溶接方向前方に位置するワイヤWAおよび上記溶接方向後方に位置するワイヤWBを保持するワイヤ保持手段2を備える2ワイヤ溶接トーチA7であって、ワイヤ保持手段2は、ワイヤWAおよびワイヤWBの少なくともいずれか一方を、ワイヤWA,WBが延びる方向廻りに偏心回転動させることにより、ワイヤWAおよびワイヤWBの先端間距離Lを変更可能に構成されている。このような構成により、ワイヤWA,WB間の先端距離Lを溶接母材の板厚や溶接速度に適した大きさに設定することが可能であり、円滑な2ワイヤ溶接を実現することができる。

(もっと読む)

Zn−Al−Mg系めっき鋼板アーク溶接構造部材の製造法

【課題】めっき原板の鋼種による制約や、大幅なコスト増を伴うことなく、Zn−Al−Mg系めっき鋼板部材を用いたアーク溶接構造部材において優れた耐溶融金属脆化割れ性を有するものを提供する。

【解決手段】ガスシールドアーク溶接にて鋼材同士を接合して溶接構造部材を製造するに際し、少なくとも接合する一方の部材を溶融Zn−Al−Mg系めっき鋼板部材とし、Arガス、HeガスまたはAr+He混合ガスをベースとしてCO2濃度が0〜7体積%に調整されたシールドガスを使用する、耐溶融金属脆化割れ性に優れるZn−Al−Mg系めっき鋼板アーク溶接構造部材の製造法。

(もっと読む)

タンデムアーク溶接方法およびタンデムアーク溶接システム

【課題】例えば、先行電極は、小振幅のウィービング溶接を行い、後行電極は大きな振幅のウィービング溶接を行いたい場合があったとしても、従来のタンデムアーク溶接では、溶接トーチを一体のものとしてウィービングを行うのみであるので、先行電極と後行電極のウィービング振幅を変えてウィービングを行うことができない。

【解決手段】先行電極と後行電極の各々に対して個別に設定された振幅のウィービング軌跡を描くための、先行電極先端の予め決められた制御点と後行電極先端の予め決められた制御点とを結ぶ線に対して略垂直な回転軸を決定するステップと、前記回転軸を中心に溶接トーチが回転動作し、先行電極と後行電極が指定された振幅の往復動作を行うための回転角度を算出するステップと、前記回転軸を中心に前記回転角度で、前記溶接トーチを往復動作させる制御を行うステップを備える。

(もっと読む)

2ワイヤ溶接制御方法

【課題】消耗電極アークにフィラワイヤを送給して溶接する2ワイヤ溶接方法において、フィラーワイヤの溶着量を増大させて溶接効率を向上させる。

【解決手段】消耗電極と母材との間にアークを発生させて溶融池を形成し、フィラーワイヤを溶融池の後半部に挿入しながら溶接する2ワイヤ溶接制御方法において、フィラーワイヤを溶接方向の前後方向にウィービングして、フィラーワイヤの挿入位置の変位量Lhを正弦波状に変化させる。そして、フィラーワイヤの送給速度Fwを変位量Lhに比例させて正弦波状に変化させる。これにより、フィラーワイヤの挿入位置がウィービング中心位置よりも前側方向にあるときはフィラーワイヤの溶融を促進してフィラーワイヤの送給速度Fwを高速化し、後側方向にあるときは溶融池の冷却及び盛り上がりを押さえてハンピングビードの形成を抑制している。

(もっと読む)

複合溶接方法と複合溶接装置

【課題】レーザ溶接とアーク溶接を制御して行う複合溶接方法と複合溶接装置において、良好な溶接を行うと共に、溶接パラメータの設定を容易にすることを目的とする。

【解決手段】被溶接物の溶接位置にレーザビームを照射しながら前記溶接位置に第1ワイヤを送給して前記被溶接物との間でアーク溶接を同時に行うと共に、前記レーザビームと前記アーク溶接で形成した溶融池に第2ワイヤを供給する複合溶接方法と複合溶接装置であって、演算手段は、前記レーザ発生手段のレーザ出力と前記アーク発生手段から制御される前記レーザ発生手段のレーザ出力と前記アーク発生手段のアーク電流と前記第2ワイヤの送給速度との何れも前記溶接速度に比例するよう演算処理を行う。

(もっと読む)

複合溶接方法と複合溶接装置

【課題】レーザ溶接とアーク溶接を制御して行う複合溶接方法と複合溶接装置において、良好な溶接を行うと共に、溶接パラメータの設定を容易にすることを目的とする。

【解決手段】被溶接物の溶接位置にレーザビームを照射しながら前記溶接位置に第1ワイヤを送給して前記被溶接物との間でアーク溶接を同時に行うと共に、前記レーザビームと前記アーク溶接で形成した溶融池に第2ワイヤを供給する複合溶接方法と複合溶接装置であって、演算手段は、レーザ出力と溶接速度を用いてレーザ入熱を算出し、アーク電流とアーク電圧と溶接速度を用いてアーク入熱を算出し、前記レーザ入熱と前記アーク入熱が予め定めた特定の関係を満足する場合にのみ前記溶接許可信号を出力する。

(もっと読む)

ガスシールドアーク溶接方法及び装置

【課題】狭い開先内でも、開先端部での溶け込みを確保した良好な溶接を無理なく行えるようにする。

【解決手段】溶接トーチ20を揺動させながらガスシールドアーク溶接を行うに際して、溶接トーチ20の溶接ワイヤ24送給方向に垂直な平面において、溶接トーチ20先端を、180度超360度未満の旋回角度で、溶接進行方向の前方点を基準に反転円弧揺動させると共に、溶接トーチ20先端の軌跡が、揺動の左右両端において前回の軌跡と重なるように、溶接速度に応じて、前記反転円弧揺動条件を設定する。

(もっと読む)

円周溶接工法および円周溶接構造並びに密閉型圧縮機

【課題】融合不良部を円周溶接の内部に含まないようにし、疲労寿命の向上を得ることができる円周溶接工法を提供することにある。

【解決手段】第1管体10の端部に第2管体20が挿入され、円周方向に溶接開先に相当する円周方向隅部31が形成された状態において、円周方向隅部31から所定の距離だけ離れた第2管体20の外面21上の位置Aにおいて、溶接を開始し、円周方向Rに向かいながらで徐々に円周方向隅部31に近づく方向に溶接して予熱溶接ビード32を形成する工程と、予熱溶接ビード32が円周方向隅部31に到達した位置Bからは、円周方向Rに向かって溶接して円周溶接ビード33を形成する工程と、円周溶接ビード33が位置Bを通過して位置Cに到達したところで、溶接を終了し、溶接ラップ部34を形成する工程と、を有している。

(もっと読む)

自動溶接システムおよび自動溶接方法

【課題】作業時間の短縮を図るとともに、溶接品質を維持することのできる自動溶接システムを提供する。

【解決手段】予め、開先形状等に係る情報等に基づいて、各層毎のトーチ基準位置や基準供給電力等を演算する。溶接対象ワーク1を回転テーブル11に載置する。回転テーブル11を一回転させ、位置検出センサ18により距離R0(θ)を検出し、距離R1(θ),距離R2(θ)を演算する。位置検出終了後、溶接トーチ21,31を配置する。回転テーブル11を回転させ、R1,R2に基づいた径方向位置制御および溶接ビード断面均一維持制御をおこないながら溶接する。回転テーブル11が一回転すると、1層目の溶接が完了し、2層目の溶接を開始する。このように複数層の溶接を繰り返して開先深さまで埋まることにより、第1溶接位置において内輪2と静翼リング3とを接合し、同時に、第2溶接位置において静翼リング3と外輪4とを接合する。

(もっと読む)

真空容器の製造方法

【課題】外側からの溶融接合のみで、歪みが小さく、形状精度が高い、低コストの導波管等の真空容器を製造する。

【解決手段】上下端部に段部が形成された一対の側板2と、前記段部に嵌合する上下板1からなる真空容器の製造方法において、前記側板と上下板の接合面に形成された垂直開先面aを溶接により接合する。

(もっと読む)

継手強度に優れたアークスポット溶接継手およびその製造方法

【課題】高い十字引張強さおよびせん断引張強さの両方を確保することができ、継手強度に優れたアークスポット溶接継手およびその製造方法を提供する。

【解決手段】鋼板成分中の炭素量が0.07質量%以上とされた高張力鋼板1が2枚重ね合わせられ、アークスポット溶接によって平面視略円形状の溶接ビード3が形成されてなり、第2鋼板1Bの裏面1d側まで溶融して形成され、且つ、第1鋼板Aおよび第2鋼板Bの各表面から突出するように形成された溶接ビード3の、第1鋼板1Aの表面1aにおけるビード径をW1(mm)、第2鋼板1Bの裏面1dにおけるビード径をW2(mm)、高張力鋼板1(1A、1B)の板厚をt(mm)とした際、ビード径W1、W2および板厚tの各々の関係を適正範囲に規定し、さらに、母材硬度Hv(BM)と溶接ビードの溶接金属硬度Hv(WM)との関係を適正範囲に規定する。

(もっと読む)

2電極溶接法

【課題】2電極溶極式による高溶着速度化、アーク干渉軽減による総スパッタ量の抑制、使い勝手の改善、確実なワイヤ溶融、高靭性な溶接金属の生成、低入熱かつ高溶着等の事項を全てかなえる革新的な溶接法を提供する。

【解決手段】

2電極溶極法において、先行極はガスシールドアーク溶接を行なうものであり、後行極は通電フィラーであり、後行極ワイヤ4bは、通電機能が無く溶融池Mへの挿入位置を決める機能のみを有するガイドリード7あるいはガイドチップ8から突き出され、かつ、通電は通電チップ6bからなされ、通電チップ6bと被溶接面上との距離DLが100mm以上1500mm以下、極間距離DEが10mm以下、先行極の電流が250A以上、後行極の電流が、10A以上、かつ先行極の電流に対して50%以下、後行極ワイヤ4bの送給速度が先行極ワイヤ4aの送給速度の20%以上50%以下であることを特徴とする。

(もっと読む)

溶接方法

【課題】アーク溶接及びレーザ溶接を併用する溶接方法において、溶接部の品質を劣化させることなく、スパッタやポロシティの発生を抑制すること。

【解決手段】アーク放電の電極1の走査に追随して、焦点を溶接対象物Mの厚み中心から裏面まで、あるいは、裏面下方に位置するように調節したレーザ光2を、前記アーク放電によって形成された溶融池に向けて走査する。このレーザ光2は、溶接対象物Mの表面側において、レーザ光2の焦点がずれた状態となっている。このため、溶融池の表面にレーザ光2のエネルギーが集中しにくく、照射部分の局所的な加熱が生じにくい。この局所的な加熱を防止することで溶融池の表面変動が減少し、この表面変動に起因して発生するスパッタ及びポロシティの発生を抑制できる。

(もっと読む)

21 - 40 / 358

[ Back to top ]