Fターム[4E001BB08]の内容

アーク溶接一般 (8,479) | アーク溶接法 (1,433) | ガスシールドアーク溶接 (984) | MIG溶接 (358)

Fターム[4E001BB08]に分類される特許

1 - 20 / 358

溶接ワイヤ送給装置

クラッド層の形成方法

アーク溶接方法

【課題】亜鉛メッキ鋼板を溶接する場合、深い溶け込みを実現し、かつ、ピットやブローホールの発生量を抑制することを両立することは困難であった。

【解決手段】2つの電極を溶接進行方向に対して前後方向に並べて溶接を行うアーク溶接方法であって、先行電極に使用するシールドガスと後行電極に使用するシールドガスとは成分が異なっており、先行電極に使用するシールドガスは、後行電極に使用するシールドガスよりも、溶接時に発生する気体がビード内に残留し難いガスであり、先行電極用のチップと母材との間の距離が、後行電極用のチップと母材との間の距離よりも短くなるように、先行電極用のチップと後行電極用のチップを配置し、先行電極から第1のアークを発生して第1の溶融プールを形成し、後行電極から第2のアークを発生して第2の溶融プールを形成して、2電極2溶融プールの溶接を行う。

(もっと読む)

溶接システム、溶接プロセス及び溶接物品

【課題】3以上のタイプの溶接装置を用いた溶接を提供すること。

【解決手段】 溶接システム、溶接プロセス及び溶接物品が開示される。本システムは、レーザ溶接装置、GMAW装置及びGTAW装置を含む。レーザ溶接装置、GMAW装置及びGTAW装置は、溶接パスに沿って物品を溶接するよう位置付けられる。本プロセスは、レーザ溶接装置、GMAW装置及びGTAW装置を有する溶接システムを準備する段階を含む。本プロセスは更に、レーザ溶接装置、GMAW装置及びGTAW装置の1以上を用いて物品を溶接する段階を含む。溶接物品は、レーザ溶接装置、GMAW装置及びGTAW装置からの溶接によって形成される溶接を含む。

(もっと読む)

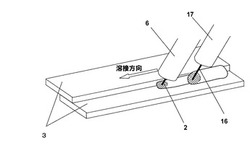

MIG溶接継手構造

【課題】アルミニウム材と鋼材との重ね隅肉部をMIG溶接して得られる継手構造において、その継手部位の健全性を高めて、継手強度を効果的に向上せしめ、また曲げ加工等の加工に際して、継手部位に割れ等の欠陥が惹起されることのない、MIG溶接継手構造を提供すること。

【解決手段】所定のアルミニウム材を、鋼材の上に重ね合わせて、その重ね隅肉部を、所定の溶加材を用いて、MIG溶接して得られる継手構造において、その溶接部位におけるビードと鋼材との接合界面に形成される金属間化合物層の最大厚さを、0.5〜10μmの範囲内とすると共に、ビード止端部位における金属間化合物層の厚さを、0.5〜3.0μmとする。

(もっと読む)

アーク及びレーザーを用いた溶接方法と溶接装置

【課題】被溶接材の間隙のギャップの裕度が大きく、レーザー光の焦点位置をずらすことなく深溶け込み溶接を行える。

【解決手段】アーク及びレーザーによる溶接装置1は、アーク溶接器2とレーザー溶接器3を治具7で接続して走行可能に設けた。アーク溶接時に検知したアーク電流とアーク電圧の波形情報は、制御部の演算手段によって揺動する溶接ワイヤの調芯位置を演算し、アーク溶接器調芯手段によって調芯を行う。この波形情報に基づいてレーザー溶接器3を溶接位置に調芯すると共に焦点調整するレーザー溶接器調芯手段を設けた。アーク溶接の際、開先の底部に溶着金属を生成させる。溶着金属が凝固した後、溶着金属にレーザー光の焦点を合わせて再溶融させ、間隙の部分を深溶け込み溶接する。

(もっと読む)

半自動アーク溶接法

【課題】半自動アーク溶接ではソリッドワイヤやフラックスを封入したフラックス入りワイヤを使用するが、ソリッドワイヤではフラックスの機能がなく、フラックス入りワイヤではワイヤの断面積が限定されるため所要のフラックスをワイヤに封入することができず、スパッタの抑制や溶接品質や溶接能率に満足できなかった。また、シールドガスは空気を遮断するだけであり積極的に溶接性を向上させる機能はなかった。

【解決手段】溶接ワイヤに塗布機にて液体フラックスを塗布することでフラックス入りワイヤはもちろんソリッドワイヤでもフラックス機能を生かした溶接が可能となった。かつ気化装置に充填した液体フラックスにシールドガスを導いて気化せしめて、シールドガスと混合した混合シールドガスを生成し、この混合ガスを溶接トーチに導いて溶接ことでシールドとフラックス機能を併せ持つ溶接が可能となった。

(もっと読む)

インライン検査方法およびインライン検査装置ならびにプラズマ−MIG溶接方法

【課題】所望の強度を実現できるような貫通孔が形成されているかインラインで検査することのできるインライン検査方法および装置を提供すること。

【解決手段】インライン検査方法は、重ね合わせた複数のワークWを貫通溶接する際、貫通孔をインラインで検査する方法である。インライン検査装置10は、ワークに形成された貫通孔の下孔径とプラズマアーク溶接のアーク電圧との関係を示す検量線データをワークの板厚および溶接条件ごとに記憶する記憶手段12と、処理手段13とを備え、処理手段13は、プラズマアーク溶接中のアーク電圧を監視し、アーク電圧に基づいて重ね合わせた複数のワークが貫通したことを検出する貫通検出工程S1と、アーク電圧を監視し、ワークの貫通から所定時間経過した後に測定されたアーク電圧を検量線データと照合することで、形成された貫通孔の下孔径を検出する貫通孔径検出工程S2とを実行する。

(もっと読む)

ガスパージ用治具及び自動溶接装置

【課題】管部材を溶接するにあたり、管部材の内側をガスパージするガスパージ手段の設置作業の効率化及び自動化を図る。

【解決手段】溶接対象とされた管部材の開口端に被さるカップ形状を有すると共に、不活性ガスを外部からカップ内部21に導入する導入口22を備えるガスパージ用治具20を採用する。

(もっと読む)

アーク溶接制御方法およびアーク溶接装置

【課題】消耗電極である溶接ワイヤとフィラワイヤを用いた溶接において、母材のセット位置ズレや母材の加工精度等の外乱により、チップと母材との間の距離が変動する場合があり、溶融池とフィラワイヤの間に間隙が生じ、フィラワイヤは所定の速度で送給されているので間隙が生じている時間が長くなり、溶接性が悪くなる。

【解決手段】先行する溶接ワイヤには溶接電流を通電してアークを発生させて母材に溶融池を形成し、後行するフィラワイヤには溶接電流を通電せず溶融池に接するように送給し、フィラワイヤが溶融池と接触している場合には、フィラワイヤを第1の送給速度で送給し、フィラワイヤと溶融池とが離れている場合には、第1の送給速度よりも速い第2の送給速度でフィラワイヤを送給する。

(もっと読む)

溶接継手および溶接材料

【課題】高強度母材を予熱なしで溶接して得られる高強度・高靱性溶接継手の提供。

【解決手段】C:0.03〜0.19%、Si:0.03〜0.90%、Mn:0.30〜1.80%、P≦0.030%、S≦0.010%、Cr:0.05〜1.20%、Mo:0.05〜1.00%、sol.Al:0.01〜0.10%、N≦0.0050%以下を含み、残部がFeと不純物の化学組成を有し、マルテンサイト相の構成比率が面積率で95%以上の組織からなる引張強さ≧950MPaの鋼母材と、C:0.03〜0.08%、Si:0.2〜1.0%、Mn:0.3〜3.0%、Ni:4.0〜7.0%、Cr:11.5〜15.0%を含み、残部がFeと不純物からなり、〔Creq+0.5Nieq>16.5〕、〔Creq+5.7Nieq<58.8〕、〔Creq−0.63Nieq<10.6〕を満たす化学組成を有する溶接金属とからなる、溶接継手。

(もっと読む)

疲労特性に優れた重ねすみ肉アーク溶接継手およびその製造方法

【課題】 鋼板の重ね隅肉アーク溶接継手に負荷が作用した際に、溶接開始点の止端部から発生する疲労破壊及び溶接終了点のルート部から発生する疲労破壊の一方または双方を抑制した疲労特性に優れた重ね隅肉アーク溶接継手およびその製造方法を提供すること。

【解決手段】 2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板の隅を溶接して隅肉アーク溶接ビードを形成した重ね隅肉アーク溶接継手において、隅肉アーク溶接ビードの溶接終了点となる上板鋼板側に、上板鋼板と下板鋼板とを点溶接した溶接終了点側上板付加ビードを設け、かつ、前記隅肉アーク溶接ビードの溶接開始点止端部と一部重なり合う溶接開始点側下板付加ビードを下板鋼板に設けたことを特徴とする疲労特性に優れた重ね隅肉アーク溶接継手。

(もっと読む)

短絡アーク溶接プロセスの間に溶接入熱を増加する方法及びシステム

【課題】アーク溶接プロセスの間に溶接入熱を増加するための方法及びシステム。

【解決手段】前進する溶接電191と金属ワークピース199との間に、電気アークパルスを発生させるように電気溶接波形100を生成する電気アーク溶接システムを使用し、電気溶接波形のサイクルは、上昇するピンチ電流レベル121を供給するピンチ電流段階120、ピーク電流レベル130を供給するピーク電流段階、低下する導出電流レベル141を供給する導出電流段階140、及びバックグラウンド電流段階111を供給するバックグラウンド電流レベル110を含むそのサイクルの少なくとも1つの加熱電流段階150が生成され、加熱電流レベル151をバックグラウンド電流段階の間に供給し、その加熱電流レベルは、バックグラウンド電流レベルの上にある。

(もっと読む)

2ワイヤ溶接の溶接開始方法

【課題】2ワイヤ溶接において、溶接開始部のビード品質を向上させること。

【解決手段】溶接ワイヤと母材との間にアークを発生させると共に、溶融池の後半部にフィラーワイヤを送給して行う2ワイヤ溶接の溶接開始方法において、ワイヤ間距離Lwをスタート期間用ワイヤ間距離Lirに設定し、溶接ワイヤの送給Wsを開始(時刻t3)してアークを発生(時刻t4)させ、このアークが発生した時点から第1所定期間Td1だけ遅延させてフィラーワイヤの送給Fsを開始(時刻t5)し、このフィラーワイヤの送給開始時点から第2所定期間Td2が経過した時点t7でワイヤ間距離Lwをスタート期間用ワイヤ間距離Lirよりも長い定常期間用ワイヤ間距離Lsrに変化させる。これにより、第1所定期間Td1を従来技術よりも短く設定することができるので、溶接開始部のビード品質を向上させることができる。

(もっと読む)

2ワイヤ溶接のクレータ制御方法

【課題】2ワイヤ溶接において、クレータ処理時間を短縮すること。

【解決手段】定常期間(時刻t1以前)中は、溶接ワイヤと母材との間に溶接電圧Vwwを印加し溶接電流Iwwを通電してアークを発生させると共に、このアークによって形成された溶融池にフィラーワイヤを接触させながら送給Fsして行う2ワイヤ溶接のクレータ制御方法において、クレータ期間Tc中は、アークの発生及びフィラーワイヤの送給(Fs)を継続したままで、溶接ワイヤとフィラーワイヤとのワイヤ間距離Lwを定常期間中よりも短くしてクレータ処理を行う。これにより、クレータ処理のためにアークを通電する溶接電流Iwwの値が小さくなり溶融池の温度が低下しても、フィラーワイヤをアークによって直接溶融することができるので、クレータ期間中もフィラーワイヤの送給(Fs)が可能となり、クレータ処理に要する時間を短縮することができる。

(もっと読む)

2電極左右差溶接方法

【課題】溶接とは別の外部熱源で入熱量を調整し、溶け込み深さをコントロールすることで被溶接部材の倒れを防止する2電極左右差溶接方法を提供する。

【解決手段】先行電極1と後行電極2とを用い被溶接部材12の両側から同時に隅肉溶接を行う2電極溶接方法において、隅肉溶接を施工中に、溶接以外の外部熱源(熱源6及び冷却源7)を用いて、先行電極1側の入熱量と後行電極2側の入熱量との間に差をつけることにより、被溶接部材12の両側の溶け込み深さを均一にし、被溶接部材12の倒れを防止する。

(もっと読む)

2ワイヤ溶接の溶接開始方法

【課題】2ワイヤ溶接において、溶接開始部のビード品質を向上させること。

【解決手段】溶接ワイヤにアークを発生させると共に、溶融池の後半部にフィラーワイヤを接触させながら送給して行う2ワイヤ溶接の溶接開始方法において、溶接ワイヤの送給Wsを開始(時刻t3)すると共に、溶接ワイヤにアークを発生(時刻t4)させ、このアークが発生した時点から第1所定期間Td1だけ遅延させてフィラーワイヤの送給Fsを開始(時刻t5)し、フィラーワイヤが溶融池に接触(時刻t6)すると予め定めたフィラーワイヤ溶接電流Iwfを通電し、フィラーワイヤの送給開始時点から第2所定期間Td2が経過した時点t7でフィラーワイヤ溶接電流Iwfの通電を停止する。これにより、第1所定期間Td1を従来技術よりも短く設定することができるので、溶接開始部のビード品質を向上させることができる。

(もっと読む)

レーザアークハイブリッド溶接方法

【課題】溶接角変形を防止可能なレーザアークハイブリッド溶接方法を提供する。

【解決手段】金属部材同士間の溶接後の変形角度が0度となることを目標としてアーク溶接とレーザ溶接との入熱比を規定(例えば、アーク溶接による溶接部への入熱量/総入熱量=0.3〜0.5)して溶接を行う。

(もっと読む)

アーク溶接装置

【課題】 本発明では、溶接トーチのケーブルが長くても溶接条件の調整を作業者の手元で調整できるアーク溶接装置を提供する。

【解決手段】 トーチスイッチをオンすると溶接開始信号を出力する溶接トーチと溶接電源とを備えたアーク溶接装置において、加速度センサを溶接トーチ内部に具備し、溶接電源は、トーチスイッチの設定モード切換操作に応じて実溶接モードから出力調整モードに移行し、出力調整モードのとき、溶接トーチを移動させ、X軸方向の加速度センサ信号の加速値の絶対値が第1の加速基準値を超え、且つ第1の加速基準値より大きい第2の加速基準値を超えたとき、溶接条件設定値を増加させ、Y軸方向の加速度センサ信号の加速値の絶対値が第3の加速基準値を超え、且つ第3の加速基準値より大きい第4の加速基準値を超えたとき、溶接条件設定値を減少させる、ことを特徴とするアーク溶接装置である。

(もっと読む)

亜鉛系めっき鋼板の重ね継手アークスポット溶接方法

【課題】 亜鉛系めっき鋼板の重ね継手アークスポット溶接において、ピットやブローホールおよびビード止端部の切り欠き欠陥の発生を抑制することが可能な亜鉛系めっき鋼板の重ね継手アークスポット溶接方法を提供する。

【解決手段】 亜鉛系めっき鋼板の重ね継手のアークスポット溶接方法において、下部鋼板1に厚み方向に重ね合せた、一方向xに延びる溶接対象端部に該一方向と直交する方向yに突出する突出部3が所定ピッチで形成された上部鋼板2の、該突出部3をアークスポット溶接することを特徴とする。前記アークスポット溶接は非消耗電極を用いる。

(もっと読む)

1 - 20 / 358

[ Back to top ]