Fターム[4E001CA01]の内容

Fターム[4E001CA01]に分類される特許

21 - 40 / 83

レーザ溶接方法とレーザ溶接装置

【課題】被溶接物の溶接位置にレーザを照射しながらワイヤを送給してアーク溶接を同時に行う際、前記溶接位置にフィラーを送給し、前記フィラーを加熱しながら溶接を行うレーザ溶接方法とレーザ溶接装置に関する。

【解決手段】レーザ発生手段9と、アーク発生手段13と、加熱手段20と、ワイヤ送給手段17と、フィラー送給手段18と、制御手段23とを備え、前記制御手段23は、被溶接物1の溶接位置にレーザビーム2を照射しながらワイヤ3を送給してアーク溶接を同時に行う際、前記溶接位置にフィラー7を供給して前記フィラー7と前記被溶接物1または溶融池6とを接触させ、前記フィラー7に電流を流すことによって前記フィラー7を加熱しながら溶接を行うことにより溶着速度を上げることができる。

(もっと読む)

レーザ溶接方法とレーザ溶接装置

【課題】被溶接物の溶接位置にレーザ溶接とワイヤを送給して行うアーク溶接とを同時に行いながら、前記溶接位置にフィラーを供給するレーザ溶接方法において、前記被溶接物の表面における前記フィラーの狙い位置と同じ位置にレーザビームを照射すると共に、前記フィラーの中心軸と前記レーザビームの光軸とのなす角度を45度以下にするレーザ溶接方法とレーザ溶接装置に関する。

【解決手段】被溶接物1の溶接位置に供給するフィラー7が前記被溶接物1の表面における狙い位置Aと同じ位置にレーザビーム2を前記フィラー7に照射しながら入射すると共に、前記フィラー7の中心軸と前記レーザビーム2の光軸のなす角度を45度以下にすることによって溶着速度を上げると共に、溶融金属のギャップに対するブリッジ能力を高め、継手溶接では広い許容ギャップを得ることができる。

(もっと読む)

耐高温割れ性に優れた溶接金属

【課題】軟鋼、高張力鋼等からなる鋼板の片面突合せ継手溶接の初層溶接部で問題となる耐高温割れ性に優れるとともに、靭性などの機械的性質に優れた溶接金属を提供することにある。

【解決手段】耐高温割れ性に優れた溶接金属は、鋼製外皮内にフラックスが充填されたフラックス入りワイヤにより溶接された溶接金属であって、C:0.03〜0.10質量%、Si:0.7質量%以下、Mn:0.5〜3.0質量%、Ti:0.05〜0.50質量%、Al:0.02〜0.10質量%、O:0.03〜0.10質量%、P:0.02質量%以下、S:0.02質量%以下、N:0.010〜0.03質量%、B:0.0003〜0.005質量%、を含有することを特徴とする。

(もっと読む)

アークブレージング用シールドガスおよびこのシールドガスを用いた溶接方法

【課題】炭素鋼板、亜鉛めっき鋼板あるいはステンレス鋼板に対して低入熱溶接電源を用いたアークブレージング溶接する際に、アークのふらつきを抑制し、溶滴をスムーズに離脱させ、陰極点を安定化させる。

【解決手段】被接合材が、亜鉛めっき鋼板間、亜鉛めっき鋼板と炭素鋼板間、亜鉛めっき鋼板とステンレス鋼板間、炭素鋼板間では、炭酸ガス6〜22容量%と残部がアルゴン、あるいは炭酸ガス5〜22容量%と残部がヘリウム、またはアルゴンとヘリウムとの混合ガスを用い、また炭素鋼板とステンレス鋼板間では、炭酸ガス5〜22容量%と残部がアルゴン、ヘリウム、またはアルゴンとヘリウムとの混合ガスを用い、ステンレス鋼板間では、炭酸ガス0.5〜5容量%と残部がアルゴン、ヘリウム、またはアルゴンとヘリウムとの混合ガス、あるいは酸素0.5〜2容量%と残部がアルゴン、ヘリウム、またはアルゴンとヘリウムとの混合ガスを用いる。

(もっと読む)

鋼板等の切断方法および切断装置

【課題】鋼板等を切断加工する場合、切断加工時の熱ひずみや残留応力等により被切断材が移動し、寸法形状が指示と異なる場合が発生するという問題があった。

【解決手段】問題点を解決するため、

被切断材の切断進行に伴い、上部から被切断材を拘束することにより被切断材の移動を抑制することを特徴とする切断加工方法、

被切断材の切断進行に伴い、上部から被切断材を拘束することにより被切断材の移動を抑制することを特徴とする切断加工装置、

前述の切断加工において、マグネットまたは吸盤を用い被切断材を拘束することを特徴とする切断加工方法、

前述の切断加工において、マグネットまたは吸盤を用い被切断材を拘束することを特徴とする切断加工装置、

前述の切断加工において、移動可能な押さえジグを用い上部から圧力を付与することにより被切断材を拘束することを特徴とする切断加工方法、

前述の切断加工において、移動可能な押さえジグを用い上部から圧力を付与することにより被切断材を拘束することを特徴とする切断加工装置、

を 提供することを手段とする。

(もっと読む)

薄鋼板の重ねすみ肉アーク溶接方法及び重ねすみ肉アーク溶接継手

【課題】板厚1〜2.6mmの薄鋼板をアーク溶接する際に、溶接変形を抑制し、かつ溶着金属のぬれ性が良好でなだらかな溶接ビード形状を達成でき、さらにスパッタが発生しないアーク溶接技術を提供する。

【解決手段】薄鋼板の重ねすみ肉アーク溶接方法において、アーク溶接電源として、溶接ワイヤの送給を前進及び後退させる機能を有し、溶接ワイヤと被溶接材の間にアークを発生させる期間、溶接電流値を低くして溶接ワイヤを前進させ先端を被溶接材に接触させる期間、溶接ワイヤ先端と被溶接材が接触している状態で溶接ワイヤを通電し発熱させる期間、及び、溶接電流値を低くして溶接ワイヤを後退させ被溶接材から引き離す期間を制御することができるアーク溶接電源を用い、CO2シールドガス中で、低熱膨張溶接材料を用いて溶接することを特徴とする薄鋼板の重ねすみ肉アーク溶接方法。

(もっと読む)

粉粒体の固形化装置

【課題】集塵機によって集塵した粉粒体を圧縮して固形化する際に、装置外部への飛散を防ぐ。

【解決手段】粉粒体の固形化装置Aは、金属板からなる被切断材を熱化学的に切断したときに生じるヒュームを吸引して該ヒュームに含まれた粉粒体を集塵する集塵機Bと、シュート1と、両端部2b、2cが開放され受入口2aを排出口1aに接続して水平方向に配置された成形筒体2と、成形筒体2の内部に往復移動可能に配置され内周面2dとの間に間隙10を形成し移動に伴って外周面3bが受入口2aと対向又は開放すると共に粉粒体を固形化する成形部材3と、成形部材3を駆動する成形部材駆動シリンダー4と、成形筒体2の端面2cと接触して閉鎖する開閉部材5と、開閉部材5を駆動する開閉部材駆動シリンダー7と、成形部材3の先端面3aを清掃する清掃部材7と、清掃部材7を駆動する清掃部材駆動シリンダー8を有して構成される。

(もっと読む)

H形鋼の開先加工方法

【課題】 従来の回転カッター式の開先加工方法は、深追込み加工がされるとき多工程での切削加工を余儀なくされ加工時間の冗長を生じ、作業能率の著しい低下を招いた。また切削量が多大となるところからカッターの消耗が激しく、加工コストの大幅アップを招いた。

【解決手段】 H形鋼におけるフランジに開先加工を、ウェブに切欠き加工を行なって、上記H形鋼の端部に所要の開先加工を施すようにしたものにおいて、前記フランジaの一部とウェブbの一部または全部を溶断トーチTによる溶断加工によって行ない、残余の部分の加工を回転カッターによる切削加工によって行なうようにした。溶断トーチTとしては、プラズマガスを噴射して溶断を行なうプラズマトーチ、レーザービームを照射して溶断を行なうレーザートーチが好適である。

(もっと読む)

厚板の鋼板や鋼管の狭開先溶接方法

【課題】開先加工に従来のガス切断やプラズマ切断を使い、機械加工を必要とせず、厚板の鋼板や鋼管においても狭開先溶接施工を可能にする溶接技術を提供すること。

【解決手段】被溶接物である2枚の鋼板又は鋼管の狭開先溶接において、ガス切断又はプラズマ切断で開先加工する工程と、継手部に矩形状インサートをはさみ仮付溶接を行い継手部を構成する工程と、開先内の矩形状インサート開先内表面に深溶け込み活性剤を塗布した工程と、継手部をアーク溶接する工程からなる。

(もっと読む)

厚鋼板の溶接方法

【課題】板厚30mm以上のUOE鋼管、スパイラル鋼管などの大径鋼管の造管溶接に用いて好適な厚鋼板の溶接方法を提供する。

【解決手段】板厚30mm以上の鋼材を両面から溶接する際、少なくとも一方の面の溶接は、多電極サブマージアーク溶接の第1電極の溶接方向前方にガスシールドアーク溶接の電極を、必要に応じて多電極溶接として、配置してハイブリッド溶接とし、前記ハイブリッド溶接において前記多電極サブマージアーク溶接は、(1)式を満足する入熱として溶接し、好ましくはガスシールドアーク溶接は(2)式を満足する入熱で溶接する。ガスシールドアーク溶接が多電極溶接の場合、第1電極に適用するワイヤ径が1.4mm以上で、電流密度が500A/mm2以上とする。0.18t−3≦QS≦0.35t−5.5(1)ここで、t:鋼材の板厚(mm)、QS:多電極サブマージアーク溶接の溶接入熱(kJ/mm)、QG≦0.17t−1.5(2)ここで、t:鋼材の板厚(mm)、QG:ガスシールドアーク溶接の溶接入熱(kJ/mm)

(もっと読む)

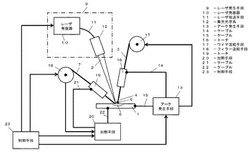

複合溶接装置

【課題】良好な溶込みとビードを形成することができる複合溶接装置を提供することにある。

【解決手段】被溶接物の表面におけるレーザビームのビーム直径を設定するビーム直径設定手段と、レーザビームのレーザ出力を設定する出力設定手段と、ビーム直径設定手段からのビーム直径設定値と前記出力設定手段からのレーザ出力設定値を入力して前記ビーム直径設定値に対するレーザ出力設定値の適否を判定してその判定結果を前記制御手段に出力する出力判定手段と、出力判定手段からの出力を入力する警告手段を設け、レーザビームで被溶接物にキーホールを形成しながら溶接すると共に、アークを溶接線に沿って先行させ、レーザビームを前記アークよりも後行させる。

(もっと読む)

プラズマ溶接法およびこれに用いられるアウターガス

【課題】プラズマ溶接法により、板厚6mm以上の炭素鋼材を安定に良好な裏ビードが形成されるように溶接することにある。

【解決手段】タングステン電極1の周囲にインサートチップ2を配し、このインサートチップ2の周囲にシールドキャップ3を配し、タングステン電極の先端部がインサートチップの先端部よりも内側に位置し、タングステン電極とインサートチップとの間隙にセンターガスを流し、インサートチップとシールドキャップとの間隙にアウターガスを流すようにしたプラズマ溶接トーチを用い、炭素鋼のプラズマキーホール溶接を行う際に、センターガスに不活性ガスを用い、アウターガスに酸素0.5〜6vol%あるいは炭酸ガス0.5〜2vol%、残部アルゴンの混合ガスを用いる。

(もっと読む)

複合溶接方法

【課題】レーザ照射とアーク溶接を同時に行う複合溶接方法において、前記アーク溶接に使用する電極チップとして、前記ワイヤの出口から所定長さの絶縁性を有するワイヤガイド部を設けた前記電極チップを使用する複合溶接方法に関する。

【解決手段】電極チップとして、ワイヤ1の出口から所定長さのワイヤガイド部8を設けた絶縁性のチップ本体2と、前記チップ本体2の前記ワイヤ1の供給側に設け所定の加圧力Fで常に前記ワイヤ1と密着しつつ、前記ワイヤ1に電力を供給する通電体3とからなる前記電極チップを使用することによって低いアーク電流で高い溶着金属量を得ると共に、電極チップから出た前記ワイヤの直線性を高めその狙い位置の精度を高めることができる。

(もっと読む)

高品質の内側フィーチャおよび輪郭を切断するための方法および装置

プラズマアークトーチシステムを使用して複数の穴フィーチャを切断するための自動化された方法を、コンピュータ数値制御装置で実現することができる。自動化された方法は、a)穴フィーチャの直径に基づいたリードインコマンド速度を使用して穴フィーチャに関するリードイン(110)を切断するステップと、b)穴フィーチャに関する対応するリードインコマンド速度より速い周縁コマンド速度を使用して穴フィーチャに関する周縁(160)を切断するステップを含むことができる。自動化された方法は、同じ直径または異なる直径を有する追加の穴フィーチャごとに、ステップa)およびステップb)を繰り返すステップc)も含むことができる。 (もっと読む)

I型継手の溶接方法及びそのI型溶接継手並びにそれを用いた溶接構造物

【課題】

溶接欠陥のない品質良好な深い溶け込み形状の溶接金属部を備えたI型溶接継手、及びその溶接方法を提供する。

【解決手段】

ステンレス鋼又は低炭素鋼からなり、同じ板厚同士の部材の側面を突合せたI型継手部を、不活性ガスのシールドガスを噴出させるシールドガス供給手段を用いながら、非消耗電極方式の第1のアーク溶接により、フラックス剤が充填されているフラックス入りワイヤをアーク溶接部分に送給し、表裏両側から溶接する溶接方法において、溶接継手部の表側もしくは外側より、板厚Tの裏面まで溶かすことなく、板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成し、その後にI型継手部の裏側又は内側から板厚Tの1/2以上4/5以下の深さまで溶融させる第2のアーク溶接を遂行し、第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を形成することを特徴とする。

(もっと読む)

T字型完全溶込み溶接構造体の脆性き裂伝播停止性能の品質管理方法

【課題】T継手溶接部に沿って伝播する脆性き裂の伝播を精度良く停止できる品質管理方法を提供する。

【解決手段】溶接構造体は、突合せ溶接継手によって接合された鋼板Aと、前記突合せ溶接継手と交差するように完全溶込み溶接で接合された鋼板Bと、からなり、前記鋼板Aの突合せ溶接継手における下端部近傍はCO2溶接部を形成している。本発明の品質管理方法は、前記鋼板Aの表面に生じる延性破壊領域および脆性破壊を生じない領域を有する解析モデルに基づき、前記CO2溶接部の表層部の脆性破面遷移温度、CO2溶接長、及び前記鋼板Bの脆性き裂伝播停止性能の関係式を求める第1の工程と、前記関係式に基づき、溶接構造体の脆性き裂伝播停止に有用な、前記脆性破面遷移温度等の範囲を決定する第2の工程と、を含んでいる。

(もっと読む)

鋼板のガスシールドアークブレージング方法

【課題】鋼板のアークブレージング方法において、アークの不安定現象に起因するスパッタの発生やアークの過度な集中によるビード不整の発生、ビード表面の酸化によるビードの変色並びにシワの発生を防止すると共に、ギャップや狙いズレ発生による溶け落ちや溶け分れを防止することを目的とする。

【解決手段】シールドガスとして、酸素ガスが0.03〜0.3体積%、残部がアルゴンからなる混合ガスを使用し、3回以上のパルス溶滴移行と1回の短絡溶滴移行を1周期として周期的に繰り返し、ピーク電流からベース電流までのパルス立ち下がり時間を3.1〜8.4msとしてアークブレージングする。

(もっと読む)

溶接ブラケットのアーク溶接方法及び装置

【課題】アーク溶接だけで、均一で安定した溶接部が得られる、板状の溶接ブラケットを被溶接部材に溶接するアーク溶接方法及び装置を提供する。

【解決手段】溶接ブラケット3の溶接面を保持するヘッド5と、ヘッド5と被溶接部材4の間にガスを封入するシールド空間6を形成するシールド7とを有し、アークを生成して溶接ブラケットを被溶接部材に溶接する溶接ツール2を備え、また、シールド空間6にガスを供給するガス供給装置8を備えている。ガス供給装置8は、不活性ガス供給源9と活性ガス供給源10と不活性ガスと活性ガスを混合してシールド空間6に混合ガスを供給する混合装置11と制御装置12とを備え、制御装置12は不活性ガスと活性ガスの比を被溶接部材の材料や被溶接部材の板厚や溶接ブラケットの溶接面サイズによって調整する。

(もっと読む)

重ね隅肉接合材の設置方法及び構造

【課題】アルミニウム板と鋼板とを重ね隅肉溶接して得られる接合材における接合部たる継手部分の耐食性を、より簡便な手法により効果的に向上せしめ得る重ね隅肉接合材の設置方法及び構造を提供すること。

【解決手段】アルミニウム板12と鋼板14とを重ね隅肉溶接して得られる接合材10を組み付けて、目的とする構造体の少なくとも一部を形成するに際して、接合材10における溶接ビード形成側の面を、前記構造体において腐食因子が接触する側に位置せしめると共に、かかる接合材10における前記アルミニウム板12部位が、接合材10における前記鋼板14側のビード止端部20よりも鉛直方向上方に位置するように、かかる接合材10を配設するようにした。

(もっと読む)

アークブレージング用シールドガスおよびこれを用いたアークブレージング方法

【課題】安価かつ簡便な方法によりアークの不安定現象に起因するスパッタの発生やアークの過度な集中によるビード不整の発生、ビード表面の酸化によるビードの変色並びにシワの発生を防止することにある。

【解決手段】銅を主成分としアルミニウムを含有するワイヤとシールドガスを用いた鋼板のアークブレージング方法において、シールドガス中の炭酸ガスが0.07〜0.5体積%、好ましくは0.1〜0.3体積%であり残部がアルゴンからなる混合ガス、または酸素ガスが0.03〜0.4体積%、好ましくは0.05〜0.18体積%であり残部がアルゴンからなる混合ガスをシールドガスとして使用し、アークブレージングする。

(もっと読む)

21 - 40 / 83

[ Back to top ]