Fターム[4E001CA03]の内容

Fターム[4E001CA03]に分類される特許

101 - 120 / 155

容器材料用クロム含有鋼およびその溶接方法、ならびに、容器材料

【課題】溶接部の耐食性と靭性を確保し、容器用素材としてコスト面でも最適なクロム含有鋼を提供する。

【解決手段】0.01〜200質量ppmのハロゲン化合物イオンを含有するpH3〜12の水相を含んでなる水性塗料を保管する容器材料に用いるクロム含有鋼であって、前記鋼が、質量%で、Cr:9〜19%、N:0.008%以上でC+N:0.03%以下、Al:0.002〜0.2%、S:0.01%以下、を含有し、さらに、TiおよびNbを単独または複合して含有し、前記C+N含有量をx(質量%)とすると、Tiの含有量y(質量%)、および、Nbの含有量z(質量%)は、それぞれ単独で含有する場合は、8x≦y≦0.6、18x≦z≦0.6、であり、複合して含有する場合は、1<(y/8x)+(z/18x)、かつ、y+z≦0.6であり、残部がFeおよび不可避的不純物からなることを特徴とする容器材料用クロム含有鋼。

(もっと読む)

ステンレス鋼の溶接方法及びステンレス鋼用溶接ワイヤ

【課題】ステンレス溶接において、アークが安定し、ポロシティ、溶接部の割れが発生しない、溶接方法及び溶接ワイヤを提供する。

【解決手段】ステンレス鋼を窒素混合シールドガスを用いてアーク溶接するに当り、ワイヤ成分としてCr、Mo、Al、Vの各成分を含有する溶接用ワイヤを使用し、これらのワイヤの配合成分がC:0.018wt%以下、Si:0.60〜1.30wt%、Mn:0.35〜1.00wt%、Mo:1.5〜3.0wt%、P:0.030wt%以下、S:0.030wt%以下、Cr:22.0〜30.0wt%、Al:0.03〜0.1wt%、V:0.05〜0.35wt%、残りFeであるもの。

(もっと読む)

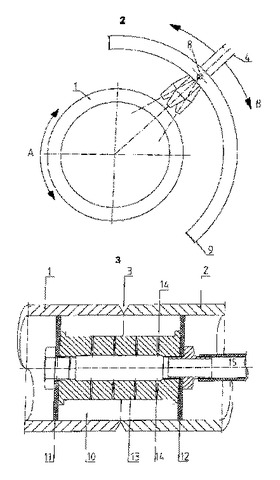

溶接プロセス

溶接シームによる周継手に沿った第2のパイプの端部への第1のパイプの端部の接続のための溶接プロセスにおいて、該第1のパイプと該第2のパイプとが、該周継手の形成に必要な位置に互いに対して配置され、冷却材の放出を行う冷却本体は、該第1のパイプおよび/または該第2のパイプの中に挿入され、それにより放出された冷却材が、溶接される端部の範囲において該パイプのうちの少なくとも1つを冷却し得、該パイプおよび溶接トーチが、該周継手に沿って互いに対して動かされ得、該溶接トーチによって溶接され得、該冷却材は、所定の間隔で放出される。  (もっと読む)

(もっと読む)

電動弁および電磁弁

【課題】ケース肉厚の増大による励磁力効率の低下を招来することなく、溶接熱影響による許容応力の低下を補償して所要の耐圧破壊強度を得ることを達成したうえで、ロータケースの材料費の削減、高い生産性によって低廉化を図ること。

【解決手段】ロータケース33の弁ハウジング11に対する突合せ溶接部の肉厚ts’をコイル装着部の肉厚tsに比して厚くし、ロータケース33は溶接端縁部の肉厚に相当する肉厚の素材を深絞り加工した深絞り加工品とする。

(もっと読む)

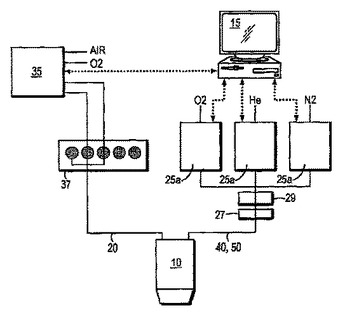

プラズマアークトーチの切断品質を改善する方法および装置

金属材料の切断又はマーキングに広く使用されているプラズマアークトーチシステムにおいて、二次ガスの流動を制御することが、二次ガスとプラズマアークを形成するプラズマガスとのエントレインメントを低減する。二次ガスとプラズマアークを形成するプラズマガスとのエントレインメントを低減することは、プラズマアークトーチを用いてなされる切断の品質を向上させる。二次ガスの密度を制御して、二次ガスとプラズマガスとの間の密度差を低減することにより、この目標が達成される。  (もっと読む)

(もっと読む)

両面溶接方法及びその溶接構造物

【課題】両面溶接によって健全な接合部を得るのに有効な両面溶接方法及びその溶接構造物を提供する。

【解決手段】ステンレス鋼材又は低炭素鋼材からなる略I型継手部又は略T型継手部の表面側又は裏面側に、金属酸化物の粉末が含有されている溶け込み促進剤を塗布して非消耗電極方式のアーク溶接を施工する両面溶接方法において、継手部の表面側又は裏面側の一方に前記溶け込み促進剤4aを塗布及び乾燥した後に、溶接ワイヤを溶接進行方向の後方からアーク溶接部分に送給及び溶融させながら特定範囲の溶け込み深さH1まで溶融接合し、その後に、反対側の残り継手部の裏面側又は表面側に前記溶け込み促進剤4bを塗布及び乾燥した後に、溶接ワイヤを溶接進行方向の後方からアーク溶接部分に送給及び溶融させながら特定範囲の溶け込み深さH2まで溶融接合する。

(もっと読む)

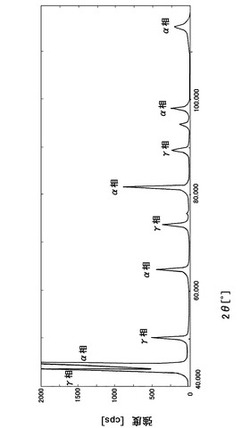

高合金鋼の2電極アーク溶接方法

【課題】 不活性ガス100%の雰囲気下で、互いに絶縁された2つの溶接ワイヤを送給し、近接する2つのアークを発生させて溶接する高合金鋼の2電極アーク溶接方法において、溶接部の割れを防止することができる溶接条件範囲を拡大する。

【解決手段】 本発明は、クロム当量及びニッケル当量の異なる2つの溶接ワイヤP2、P3を使用し、2つの溶接ワイヤの合算した送給速度を所望の溶込みが形成される適正値に設定し、前記合算送給速度を前記適正値に固定したままで、溶接部にオーステナイト組織及び少量のフェライト組織からなる組織を形成するように両溶接ワイヤのそれぞれの送給速度を設定する高合金鋼の2電極アーク溶接方法である。

(もっと読む)

ステンレス鋼の溶接継手

【課題】継手疲労強度に優れる薄肉材のステンレス鋼の溶接継手を提供する。

【解決手段】溶接継手、好ましくはフェライト系またはマルテンサイト系ステンレス鋼の板厚が8mm以下におけるビードが、断面形状においてビード端部が下方に向かって凸状をなし、ビード止端部より0.3mm以上離れた位置に最小曲率半径を有する滑らかな曲線で構成され、前記ビード止端部は止端半径0.5mm以上で、溶接金属中の未変態オーステナイト率が室温において5〜85%とする。

(もっと読む)

重ね隅肉溶接方法

【課題】優れた疲労特性が要求される自動車用薄鋼板の、レーザ溶接とガスメタルアーク溶接の複合溶接からなる重ね隅肉溶接方法を提供する。

【解決手段】先行溶接をレーザ溶接、後行溶接をガスメタルアーク溶接とし、レーザ溶接による溶融池が凝固する前に、溶融池にガスメタルアーク溶接のアーク放電を行う。レーザ溶接におけるレーザのビーム径D(mm)、レーザ出力P(W)および溶接速度V(m/min)は次式を満足する。 120<P/(S・V2)<170ここでS=π(D/2)2はレーザビーム照射面積。

(もっと読む)

両面溶接方法及びその溶接構造物

【課題】

溶接継手部に特殊な開先形状の加工を施さない略I型継手又は略T型継手のままで、裏ビード形成の裏波溶接を行う必要がなく、溶け込み促進剤を塗布した表面側と裏面側とからの両面深溶け込み溶接の施工によって、接合不足のない深い溶け込み形状の健全な接合部を得る。

【解決手段】

ステンレス鋼又は低炭素鋼の部材からなる継手部の表面側又は裏面側に金属酸化物の粉末が含有されている溶け込み促進剤を塗布して非消耗電極方式のアーク溶接を施工する両面溶接方法において、前記溶け込み促進剤4a,4bを前記継手部3の表面側1a,2a又は裏面側1b,2bの一方に塗布及び乾燥した後に特定範囲の溶け込み深さH1までアーク溶接して溶融させ、その後に、前記溶け込み促進剤4a,4bを反対側の残り継手部3aの裏面側1b,2b又は表面側1a,2aに塗布及び乾燥した後に特定範囲の溶け込み深さH2までアーク溶接して溶融させる。

(もっと読む)

残留応力改善溶接施工法及び溶接構造物

【課題】

開先継手の管部材又は板部材の片面溶接で生じる裏面側の裏ビード部分及びその近傍の残留応力を圧縮応力に改善して応力腐食割れなどを防止するのに有効な残留応力改善溶接施工法及びその溶接構造物を提供する。

【解決手段】

管部材又は板部材を突き合せて形成した開先の継手部材1,2の片面溶接で生じる裏面側の裏ビード部分及びその近傍の残留応力を圧縮応力に改善する残留応力改善溶接施工法であって、初層溶接で開先底部の裏面側に裏ビード15を形成させた後に、特定の積層ビード高さHbまで4kJ/cm以上12kJ/cm以下の入熱量範囲Q1で積層溶接41し、その後に、残りの開先部分から開先上部の最終層まで2kJ/cm以上6kJ/cm以下の入熱量範囲Q2で積層溶接42して、前記裏ビード部分及びその近傍の熱影響部分に圧縮残留応力を形成させ又は前記裏ビードの一部に僅かな引張応力が混在する圧縮残留応力を前記熱影響部分に形成させる。

(もっと読む)

MIGブレージング用シールドガスおよびこのシールドガスを用いた溶接方法

【課題】炭素鋼板、亜鉛めっき鋼板、ステンレス鋼板をMIGブレージング溶接する際に、アークのふらつきを抑制し、溶滴をスムーズに離脱させ、陰極点を安定とする。

【解決手段】被接合材が炭素鋼板間、ステンレス鋼板間、炭素鋼板とステンレス鋼板間では、Heが20〜80%と残部がArからなる混合ガスを用い、また亜鉛めっき鋼板では、CO2が3〜6%と残部がAr、He、またはArとHeとの混合ガス、またはO2が2〜4%と残部がAr、He、またはArとHeからなる2種または3種の混合ガスを用い、炭素鋼板間、ステンレス鋼板間、炭素鋼板とステンレス鋼板間、炭素鋼板と亜鉛めっき鋼板間、ステンレス鋼板と亜鉛めっき鋼板間では、O21〜2%とHe20〜80%と残部がAr、またはO21〜2%と残部がArである混合ガスを用いる。

(もっと読む)

継手

【課題】 本発明の課題は、アルミニウムからなる部材に機械的ストレスをかけることなくステンレス鋼からなる継手を形成し、その接合部の信頼性と強度を保つことができる、アルミニウムの材質からなる部材にステンレス鋼の継手を形成する手段を提供することである。

【解決手段】 ステンレス鋼の表面に亜鉛層を形成し、亜鉛層の表面とアルミニウムの間にそれら金属の合金層を形成することによりアルミニウム製の中間部品を接合し、さらにその中間部材を電子ビーム溶接でアルミニウムの母体に接合させる。

(もっと読む)

プラズマ溶接装置

【課題】ワークがチタン、ニッケル等の極薄板であっても、高精度の溶接が可能であり、接合後のワークが、その溶接部において強度的優れるプラズマ溶接装置を提供する。

【解決手段】ワークWを支持するワーク支持体1と、電流をデジタル制御すると共に、パルス信号使用可能なインバータ制御のマイクロプラズマ電源2と、相互に直交する3軸方向に溶接トーチ3を移動させる溶接ロボット4とを備える。ロボット制御手段5にて、溶接ロボット4を制御して、予めティーチングされた溶接経路に沿って溶接トーチ3を移動させる。レーザーセンサ6にて、ワーク支持体1に支持されているワークWの溶接位置を検出する。経路制御手段7にて、レーザーセンサ6にて検出された溶接位置に基づいて溶接経路を補正する。

(もっと読む)

多重管の接合方法及び多重管

【課題】 耐食性の低下が少ない多重管の接合方法及び多重管を提供する。

【解決手段】 2本の多重管1a、1bのそれぞれの一端面同士を接合する多重管の接合方法において、それぞれの多重管は低合金鋼からなる内管2a,2bと、内管の外周に配されたステンレス鋼からなる外管3a,3bとを備え、2本の多重管のそれぞれの一端面同士の間にアモルファスシートからなるインサート材を介在させた状態で、端面同士を突き合わせ、端面近傍を加熱してインサート材の融点以上かつ多重管の融点以下の温度に保持する。

(もっと読む)

シールドガス、これを用いた溶接方法および被溶接物

【課題】 適正な溶接条件を設定することで、溶接品質を低下させることなく溶接金属部の溶け込みを深くするようにした。

【解決手段】 ヘリウムガスに酸素ガスを添加してその濃度を0.2vol.%以上(好ましくは0.4vol.%以上)としたシールドガスを使用し、溶接金属中の酸素濃度を70〜700ppmとすることで溶接金属部の溶け込み深さを深くし、溶接金属部の寸法比D/W値を大きくした。また、溶接電流、溶接速度、アーク長の適正な範囲をなす溶接条件のうち少なくとも一つを満たして溶接することで、溶接品質を低下させることなく、さらなる深溶け込みを実現させる。

(もっと読む)

溶接構造物及び構造物の溶接方法

【課題】発電プラントを構成する溶接構造物及び構造物の溶接方法において、き裂の発生及び進展を抑制することによって構造物の長寿命化を実現すること。

【解決手段】少なくとも腐食環境と接触する溶接構造物10において、被溶接領域12内に、オーステナイトからマルテンサイト又はベイナイトに変態する溶接材料を溶着してなる第1溶接材料層13を、この第1溶接材料層13の表面を含み腐食環境と接触する領域に、母材11a,11bと同等以上の耐腐食性をもつ溶接材料を溶着してなる第2溶接材料層14を有した。

(もっと読む)

TIG溶接方法

【課題】TIG溶接において、溶接品質を低下させることなく溶接金属部を深くし、かつ容易に溶接施工が可能であり、しかも溶接効率を高めることができるTIG溶接方法を提供する。

【解決手段】電極2と被溶接物10との間にアークを発生させることによって、被溶接物10を溶接する方法であって、不活性ガスからなる第1のシールドガス8を、電極2を囲むように被溶接物に向けて流すとともに、酸化性ガスを含む第2のシールドガス9を、第1のシールドガスの周辺側に、被溶接物10に向けて流し、溶接金属部の表面に形成される酸化膜の厚さを20μm以下とする。

(もっと読む)

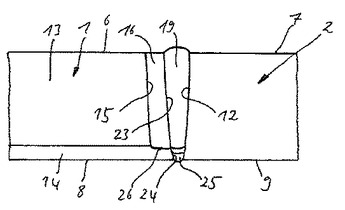

溶接結合を製作する方法、ならびに溶接結合を補修する方法

本発明は、内面(8および9)、外面(6および7)、およびこれらをつなぐ端面(10および12)をそれぞれ有する第1および第2の構成部品(1および2)の間で溶接結合を製作する方法に関するものであり、前記第1の構成部品(1)は内面側のめっき(14)を支持するフェライトの本体(13)で構成され、その端面(15)はNi基合金からなる緩衝層(16)を備え、前記第2の構成部品(2)はオーステナイト材料で形成されている。この方法は次のステップを有する:a)それぞれの前記端面(10および12)が溶接溝(18)を相互の間に形成するように前記両方の構成部品(1および2)が互いに配置されるステップと、b)前記溶接溝(18)に、前記第2の構成部品(2)の前記端面(12)と前記めっき(14)とを連結するオーステナイト材料からなる基部(25)が溶接されるステップと、c)前記基部(25)に、前記めっき(14)の端面(24)および前記第2の構成部品(2)の前記端面(12)と結合される、少なくとも90%のニッケルを含むニッケル合金からなる中間層(28)が溶着されるステップと、d)次いで、まだ残っている前記溶接溝(18)にニッケル基溶加材を用いて溶接継目(19)が生成されるステップ。  (もっと読む)

(もっと読む)

狭開先溶接方法及び溶接構造物並びにその溶接装置

【課題】

開先継手の片面溶接で生じる残留応力を圧縮応力に改善して応力腐食割れなどを防止する。

【解決手段】

管部材又は板部材を突き合せて形成した開先継手1,2の底部から上部まで片面溶接する狭開先溶接方法であって、開先底部の裏面側に裏ビード15を形成する初層裏波溶接工程53と、この初層裏波溶接工程53後に、特定の積層ビード高さHbまで第1の入熱量範囲Q1で積層溶接する第1の積層溶接工程41と、この第1の積層溶接工程41後に、残りの開先部分から開先上部の最終層39(P=N)まで第2の入熱量範囲Q2で積層溶接する第2の積層溶接工程42とを備える。前記第1の積層溶接工程41で用いる第1の入熱量範囲Q1は4kJ/cm以上12kJ/cm以下であり、前記第2の積層溶接工程42で用いる第2の入熱量範囲Q2は1kJ/cm以上6kJ/cm以下である。

(もっと読む)

101 - 120 / 155

[ Back to top ]