Fターム[4E001CA03]の内容

Fターム[4E001CA03]に分類される特許

1 - 20 / 155

クラッド層の形成方法

フェライト系ステンレス鋼板のTIG溶接方法

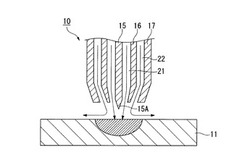

【課題】本発明は、コストを抑制可能であり、酸化を抑制するためのシールド効果を高めることが可能であり、かつ十分な溶け込み深さを得ることの可能なフェライト系ステンレス鋼のTIG溶接方法を提供することを課題とする。

【解決手段】第1のシールドガスとして、アルゴンガスとヘリウムガスとの混合ガスで、かつ該混合ガスに含まれるヘリウムガスが20〜90体積%のガスを用い、第1のシールドガスの第1の流速S1を0.175m/sec≦S1≦1.75m/secの範囲内で設定すると共に、第2のシールドガスとして、アルゴンガスを用い、第2のシールドガスの第2の流速S2を0.05m/sec≦S1≦1.51m/secの範囲内で設定して、フェライト系ステンレス鋼11のTIG溶接を行なう。

(もっと読む)

飲料容器取っ手部のバリ除去方法および飲料容器

【課題】ビール樽等の飲料容器の上部のプロテクターに形成された取っ手部の内側に先鋭形状のバリ部が存在する場合、そのバリ部を効率的に除去して安全な形状に加工するための飲料容器取っ手部のバリ除去方法を提供する。

【解決手段】金属板材で形成された容器本体と、金属板材で形成され、前記容器本体の上部に固定されて前記容器本体を保護するプロテクターとを有し、前記プロテクターには孔部としての取っ手が形成されている飲料容器に対して取っ手部のバリ除去を行う。前記プロテクターの前記取っ手の内周縁端部の先鋭部分であるバリ部にTIG溶接用の電極を近接させ、前記プロテクターと前記電極との間に電流を流しつつ前記電極を前記バリ部に沿って移動させ、前記バリ部を溶融して先鋭部分を丸く安全な形状に加工する。

(もっと読む)

GMA溶接方法

【課題】溶接部の特性をさらに向上させた溶接を行なうことが可能なGMA溶接方法を提供する。

【解決手段】GMA溶接装置10は、ノズル11、コンタクトチップ12、溶接ワイヤ13、ワイヤ送給ローラ14、ワイヤ送給制御装置15、及びアーク溶接電源17を備えている。GMA溶接装置10では、シールドガス16に含まれるO2及びCO2のいずれかの酸化性ガスを従来より少なくすることにより、母材20の溶融池21の酸素濃度を従来より低い50〜310重量ppmに低下させ、溶接速度を0.4m/min以下とする。このため、溶融池21中の対流の方向を溶融池21の中心から溶融池21の底部に向かう方向にすることができ、より深い溶け込み形状の溶融池21を得ることが可能となる。

(もっと読む)

オーステナイト系ステンレス鋼及びオーステナイト系ステンレス鋼溶接方法

【課題】再熱割れを防止可能で、かつ安価に製作可能な粗粒組織からなるオーステナイト系ステンレス鋼を提供する。

【解決手段】本発明に係るステンレス管は、ニオブ又はチタンを含むステンレス鋼から形成されている。このステンレス鋼のビッカーズ硬度は200以下である。ニオブを含むステンレス管は、オーステナイト結晶粒度番号で1以上7未満の粗粒組織から構成されている。また、チタンを含むステンレス管は、オーステナイト結晶粒度番号で3以上6未満の粗粒組織から構成されている。このように形成されたニオブ又はチタンを含むステンレス管は、500℃以上800℃以下の温度範囲で長期間にわたって使用しても、溶接部の近傍に再熱割れを生じることはない。

(もっと読む)

異材継手ならびに異材継手を用いた構造物およびその製造方法

【課題】従来と比較して長尺化可能な異材継手ならびにこの異材継手を用いた構造物およびその製造方法を提供する。

【解決手段】複数個の継手セグメント44を、長尺方向に連設して異材継手50を形成する。継手セグメント44は、第1部材51、中間部材55および第2部材54が爆発圧接により接合されて一体化されたものである。継手セグメント44の他のセグメント44と接合される接合端面には、第1部材51の端面と第2部材54の端面とを積層方向へ空間的に隔てる溝62(凹部)が設けられている。異材継手50の隣り合う継手セグメント44,44は、第1部材51の端面同士が溶接により接合され、第2部材54の端面同士が溶接により接合されている。

(もっと読む)

タービンロータ等の大型溶接構造物の異材溶接部及びその製造方法

【課題】本発明は、板厚方向に強度分布の変化が少ないバタリング部を含む異材溶接部材、及び該異材溶接部材の製造方法を提供すること。

【解決手段】組成及び調質条件の少なくともいずれかが異なる二つの母材を、該二つの部材の異なる組成又は調質条件の不整合を緩和するためのバタリング及び前記母材の一方と前記バタリングを接合するための本溶接金属を介して、溶接した異材溶接部において、前記バタリングが板厚方向に積層された溶接金属から構成され、前記バタリングにおける前記母材との希釈率が50%以下であること。溶接開先の底部側に部材を備えることにより開先深さを深くしたダミー材及び母材を、前記バタリングを用いて突き合わせ溶接する工程、及び前記バタリングからなる溶接金属内に開先を加工する工程を含むこと。

(もっと読む)

缶体の製造装置およびその製造装置を用いた缶体の製造方法

【課題】缶体の製造時、胴体と鏡板との接合部の仮止め溶接を不要とし、接合部を密に当接した状態を保持し、溶接器具配置の空間を充分に備えた製造装置を提供する。

【解決手段】胴体1の両側に設けた鏡板2に配置された各矯正用リング21の段付き部21aに、鏡板2の立ち上げ部後面2bを当接し、鏡板2の立ち上げ部前面2cと胴体1の立ち上げ部前面1bとを加圧ユニット3の加圧力により密に突き合わせ、矯正用リング21を横方向駆動ユニット22により突き合わせ部12から離脱後、回転駆動ユニット4により、胴体1、鏡板2、各矯正用リング21を一体的に回転する。

(もっと読む)

電池の製造方法及び電池

【課題】薄めの板材にて電池筐体の缶体や蓋体を構成する場合でも、溶接作業における溶加材の流出を効果的に防止できるようにする。

【解決手段】金属板にて有底筒状に形成された缶体1の開放面側の端部に、金属板にて平板状に形成された蓋体2の端部を溶接して電池筐体BCを作製する電池の製造方法において、缶体1の開放面側の端部と蓋体2の端部との接合部において、夫々の先端から設定距離離れた位置で缶体1と蓋体2とが接触し、且つ、その接触部分から先端側に向けて缶体1の開放面側の端部と蓋体2の端部とが先拡がり状態で離間するように、前記缶体と前記蓋体とを組み付ける前に、又は、前記缶体と前記蓋体とを組み付けた後に加工し、缶体1の開放面側の端部と蓋体2の端部との先端同士が離間して形成されている空間に、溶接時の溶融物が溜まる状態で、缶体1の開放面側の端部と蓋体2の端部とを溶接する。

(もっと読む)

溶接構造及び溶接工法

【課題】剥離割れを防止することができる溶接構造及び溶接工法を提供する。

【解決手段】低合金鋼からなる第一母材に溶接層が形成されてなる溶接構造において、溶接層を、低合金鋼よりも炭素量の小さい低合金鋼または炭素鋼からなり、母材31に積層された第一肉盛層33と、600系ニッケル基合金からなり、第一肉盛層33に積層された第二肉盛層34と、690系ニッケル基合金からなり第二肉盛層34に積層された第三肉盛層35とから構成する。

(もっと読む)

溶接装置

【課題】溶接欠陥を予防するための条件設定を簡単に行なえる溶接装置を提供する。

【解決手段】溶接装置の制御装置は、使用母材の種類と使用溶接ワイヤの種類と溶接条件とに基づいてデータベースを参照し溶接金属のニッケル当量およびクロム当量を算出する(S11)。そして、溶接金属のクロム当量およびニッケル当量に基づいて定まる点がシェフラーの状態図に基づいて定められた安全領域に属するか否かを判定し(S13)、判定結果が安全領域に属しない場合に溶接条件の変更候補を表示部に表示させる(S16)。特別な追加装置を必要とせず、現状の溶接装置の構成を大きく変えなくても、欠陥の発生しにくい溶接継手を作成する条件をユーザが簡単に溶接装置に設定できる。

(もっと読む)

ハイブリッドレーザ加工を用いたクラッディング施工方法及び装置

【課題】クラッディング金属を基材金属に固着させる方法を開示する。

【解決手段】加熱装置11を用いてクラッディング金属3と基材金属2の表面を加熱して、基材金属2の溶融基材金属材料上に層をなす溶融クラッディング金属を有する溶融池20を生成させるステップと、溶融池20に照射されるレーザビームを用いて溶融池20の温度勾配を安定させるステップと、溶融池を冷却して固化したクラッディングを基材金属2に固着させるステップとを含む。

(もっと読む)

溶接方法および構造物

【課題】応力腐食割れおよび溶接割れの双方の防止を図った溶接方法および構造物を提供する。

【解決手段】一態様に係る溶接方法は,Cr量25質量%以下のNiを主成分とするNi基耐熱超合金からなる第1の溶接材料を用いて,母材を溶接して溶接部を形成する工程と,Cr量30質量%を越えるNiを主成分とするNi基耐熱超合金からなる第2の溶接材料を用いて,前記溶接部上を溶接する工程と,を具備する。

(もっと読む)

洋上高圧ガス配管構造

【課題】温度条件の過剰仕様を改善して最適化するとともに、配管重量の低減や施工性の向上を実現できる洋上高圧ガス配管構造を提供する。

【解決手段】ガスの液化及び/または液化ガスの再ガス化を行う装置を備えた浮体設備に配設されて気化したガスを取り扱う洋上高圧ガス配管構造において、洋上高圧天然ガス配管14の配管素材として2相ステンレス材を用い、配管素材の溶接部20に、1層目にティグ(TIG)溶接層21を形成した後、炭酸ガスアーク溶接層22とティグ溶接層21とを交互に形成した多層溶接が施されている。

(もっと読む)

薄板部材の溶接方法、およびその溶接方法を用いた缶体の製造方法

【課題】金属性薄板同士の溶接時、余分な専用工具を必要とせず作業性を向上させて溶接部の品質を向上させ、応力集中部のないビード形状を得ることのできる溶接方法を提供する。

【解決手段】第1の薄板部材1の一端にはL字型端部1aが形成され、第2の薄板部材2の一端にはL字型端部2aに延伸して形成されたひさし部2bが設けられ、両L字型端部1a、2aの接触面1c、2cが接し、前記ひさし部2bが第1の薄板部材1のL字型端部1aの頂部1bと所定の隙間Gを設けて覆うことで突き合わせ部20を形成され、加熱によって突き合わせ部20が溶融される。

(もっと読む)

溶接継手部の応力腐食割れと超音波探傷検査の特性低下の防止工法

【課題】圧力容器ノズルと配管の突き合わせ溶接する場合に、溶接継手部の応力腐食割れとその溶接部に対する超音波探傷検査特性の低下を防止できる工法を提供すること。

【解決手段】圧力容器のノズル2と配管3との突き合わせ面が、両者2,3の材料に溶接馴染みのよい溶接材料で溶接され、溶接されたノズル2と配管3の端部は、開先加工されて肉盛り溶接されることで溶接継手部5が形成され、溶接継手部5の外周面にウェルドオーバーレイ溶接4を実施することで、溶接継手部5の内面を圧縮応力に移行させるように作用させて溶接継手部5の応力腐食割れを抑制し、ウェルドオーバーレイ溶接4を実施する際、溶接継手部5の内周側にあるウォータージェットノズル7からのウォータージェット噴射6による流体振動を溶接部位に与えることでウェルドオーバーレイ溶接部並びに溶接継手部における組織の肥大化を回避して超音波探傷検査の特性低下を防止すること。

(もっと読む)

肉盛溶接方法及び構造材

【課題】液滴による構造材の侵食を軽減させるとともに、溶接作業の工期の短縮化とコストの低減化を図る。

【解決手段】腐食環境下で使用される構造材の肉盛溶接方法において、前記構造材の腐食環境に晒される部位を除去し、前記除去した部位にHv.400以上のソリッドワイヤを用いた短絡移行ガスメタルアーク溶接により硬質層15を形成することを特徴とする。

(もっと読む)

溶接ガス及びプラズマ溶接方法

【課題】本発明は、板厚が3mm以下のフェライト系ステンレス鋼を非キーホール溶接した場合において、溶接ビードの蛇行の発生及びアンダーカットの発生を抑制可能で、かつ溶接ビードの裏波を良好な形状にすることの可能な溶接ガス及びプラズマ溶接方法を提供することを課題とする。

【解決手段】プラズマ溶接トーチ10を用いて、板厚が3mm以下のフェライト系ステンレス鋼に対して非キーホール溶接を行なう際に使用する溶接ガス22(パイロットガス23及びシールドガス24により構成されたガス)であって、タングステン電極11とインサートチップ12との間隙に流すパイロットガス23が、流速2.1m/sec以下の不活性ガスであり、シールドガス24が、不活性ガスに0.5容量%以上4容量%以下の酸素ガスを加えた混合ガスである。

(もっと読む)

溶接装置

【課題】溶接装置において、非消耗電極の磨耗を抑制すると共に被溶接物の表面に対する酸化皮膜の発生を抑制する。

【解決手段】先端部からアークAを発生可能なタングステン電極112と、このタングステン電極112の外側にアルゴンガス(Ar)からなる第1シールドガスを流してタングステン電極112の先端部側から母材100に向けて噴出可能な第1ノズル113と、この第1ノズル113の外側から酸化性ガス(Ar+O2)からなる第2シールドガスをタングステン電極112の先端部側で且つ第1のシールドガスの内側に向けて噴出可能な第2ノズル114とを設けている。

(もっと読む)

核燃料保管ラック用ステンレス鋼角管およびその製造法並びにラック

【課題】高B含有オーステナイト系ステンレス鋼を用いた核燃料保管ラック用角管において、健全な溶接接合部分を有する信頼性の高いものを提供する。

【解決手段】質量%で、C:0.050%以下、Si:1.00%以下、Mn:1.50%以下、Cr:16.00〜25.00%、Ni:7.00〜15.00%、B:0.75〜1.50%、Mo:0.01〜1.00%、N:0.050%以下、残部実質的にFeであり、M値=551−462(C+N)−9.2Si−8.1Mn−29Ni−13.7(Cr+5.05B)−18.5Moが60.0以下である鋼板を使用して、溶接ビード最大幅が8.0mm以下である丸管を作り、これを成形して溶接部が平坦面にある角管を得る。

(もっと読む)

1 - 20 / 155

[ Back to top ]