Fターム[4E001CB01]の内容

Fターム[4E001CB01]に分類される特許

41 - 60 / 119

異材接合用溶加材及び異材接合方法

【課題】アルミニウム又はアルミニウム合金材と、アルミニウム被覆鋼材とからなる複合構造材の接合部の引張強度及びピール強度を向上させる異材接合用溶加材を提供する。

【解決手段】本発明に係る溶加材は、Nを0.002〜0.020質量%含有する鋼板103の表面にアルミニウム被覆層104を有し、アルミニウム被覆層104と鋼板103との界面にN濃度が3.0原子%以上のN濃縮層を有するアルミニウム被覆鋼板101と、アルミニウム又はアルミニウム合金材との溶接に使用される。本発明に係る溶加材は、Si:0.5〜1.8質量%を含有し、残部がAl及び不可避不純物からなることを特徴とする。

(もっと読む)

鉄道車両の側構体

【課題】無塗装車両での外観を向上させる。

【解決手段】裾部長尺材4は、外側面板部4aと内側面板部4bとがウエブにて結合されるダブルスキン構造の押し出し形材で、鉛直方向に延びる本体部分4eから車体内方側に延びる上側水平延長部分4fが一体的に形成されている。裾部長尺材4の下端縁の内側面板部4bが側はり3aの下側部分外側面に溶接により接合され、水平延長部分4fが側はり3aの上側部分に溶接により接合されている。

(もっと読む)

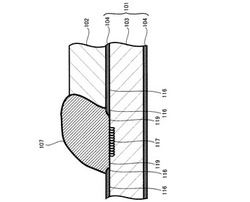

ダブルスキンパネルのレーザ溶接継手

【課題】アンダーフィルを防止したダブルスキンパネルのレーザ溶接継手を提供すること。

【解決手段】押出中空形材の長尺なダブルスキンパネル同士を幅方向に突き合わせてレーザ溶接などによって接合するための第1面板101及び第2面板102の幅方向端部に形成されたものであって、端部リブ105と第1及び第2面板との交点部分に一対の継手部10A,10Bが構成され、一対の継手部には突起部11と、レーザの照射方向に重なる外側凸部13と内側凸部14が形成され、外側凸部13と内側凸部14との幅方向の嵌合が十分な場合にでも一対の継手部10A,10Bの突起部11の間には幅方向に隙間16があり、外側凸部13と内側凸部14との幅方向の嵌合が不十分な場合にでも外側凸部13と内側凸部14とがレーザ光の照射方向に重なり部分を有するダブルスキンパネルのレーザ溶接継手10。

(もっと読む)

複合溶接方法と複合溶接装置

【課題】 レーザと第1ワイヤによるアーク溶接で形成した溶融池に第2ワイヤを供給する溶接において、レーザ出力と前記第1ワイヤの送給速度と前記第2ワイヤの送給速度との何れも溶接速度に比例して調整する複合溶接方法と複合溶接装置に関する。

【解決手段】 演算手段20は、前記レーザ発生手段9のレーザ出力と前記アーク発生手段13から制御される前記第1ワイヤ3の送給速度と前記第2ワイヤ7の送給速度の何れも前記溶接速度に比例するよう演算処理を行うことによって良好な溶接を行うと共に、溶接パラメータの設定を容易にすることができる。

(もっと読む)

複合溶接方法と複合溶接装置

【課題】 被溶接物にレーザビームを照射しながら第1ワイヤを送給し前記被溶接物との間でアーク溶接を行う際、前記レーザビームと前記アーク溶接で形成した溶融池に少なくとも1本の第2ワイヤを供給する複合溶接方法と複合溶接装置に関する。

【解決手段】 被溶接物2の溶接位置にレーザビーム1を照射しながら前記溶接位置に第1ワイヤ12を送給して前記被溶接物2との間でアーク溶接を同時に行う複合溶接方法において、前記レーザビーム1と前記アーク溶接で形成した溶融池14に少なくとも1本の第2ワイヤ13を供給することによって、アーク電流を上げることなく、溶着量を上げることができる。

(もっと読む)

複合溶接方法

【課題】 レーザ照射と第1ワイヤによるアーク溶接で形成した溶融池に第2ワイヤを供給する複合溶接方法において、前記第1ワイヤの直径と同等以上の直径の前記第2ワイヤを使用する複合溶接方法を提供する。

【解決手段】 溶接の進行方向から見た第1ワイヤ3と第2ワイヤ6とレーザビーム2の配置として前記第2ワイヤ3と前記レーザビーム2と前記第1ワイヤ3の順とすると共に、前記第2ワイヤを前記レーザビーム2の前記被溶接物1の表面における照射位置に送給し、前記第1ワイヤ3の直径と同等以上の直径の前記第2ワイヤ6を使用することによって前記第2ワイヤ6を安定に送給すると共に、前記第2ワイヤによる溶着速度を最大限に実現することができる。

(もっと読む)

重ね隅肉接合材の設置方法及び構造

【課題】アルミニウム板と鋼板とを重ね隅肉溶接して得られる接合材における接合部たる継手部分の耐食性を、より簡便な手法により効果的に向上せしめ得る重ね隅肉接合材の設置方法及び構造を提供すること。

【解決手段】アルミニウム板12と鋼板14とを重ね隅肉溶接して得られる接合材10を組み付けて、目的とする構造体の少なくとも一部を形成するに際して、接合材10における溶接ビード形成側の面を、前記構造体において腐食因子が接触する側に位置せしめると共に、かかる接合材10における前記アルミニウム板12部位が、接合材10における前記鋼板14側のビード止端部20よりも鉛直方向上方に位置するように、かかる接合材10を配設するようにした。

(もっと読む)

交流プラズマ溶接方法

【課題】良好な溶接ビードが得られる交流プラズマ溶接を効率よく行うことが可能な交流プラズマ溶接方法を提供すること。

【解決手段】交流アーク電流Iwを通電するとともに、シールドガスを噴出させる、交流プラズマ溶接方法であって、最大絶対値Ieppは、最大絶対値Ienpよりも大であり、電極マイナス極性期間Tenの時間率が80%〜95%である。このような交流プラズマ溶接方法により、板厚がたとえば12mm程度の比較的厚いアルミニウム板を突き合わせた溶接母材に対して、適度なクリーニング作用によって清浄な状態としつつ、その全厚にわたる良好な溶接ビードを形成可能である。しかも、このような深溶け込み溶接を、溶接トーチ1を1回走査させる、いわゆる1パス溶接によって達成することが可能である。

(もっと読む)

鋼材とアルミニウム材のMIG溶接継手の製造方法及び鋼材とアルミニウム材のMIG溶接継手

【課題】鋼材端面の表面処理の有無に拘わらず、溶接部に、鋼材とアルミニウム材とに跨るビードを鋼材の端面に沿って連続的に形成することのできる、鋼材とアルミニウム材のMIG溶接継手の製造方法を提供すること、また、そのような連続的なビードが形成されたMIG溶接継手を提供すること。

【解決手段】鋼材12として、厚さ:tが、0.50〜2.0mm、且つアルミニウム材14の厚さの0.6〜0.8倍であるものを、溶接ワイヤ30として、半径:rが0.4〜0.8mmである4000系又は5000系のアルミニウム合金からなるものを、それぞれ用い、鋼材12が上になるように鋼材12とアルミニウム材14とを重ね合わせて、0≦L/r≦4を満たすように溶接ワイヤを配置した状態で、4.0≦L/r+(t/α)×V≦6.0を満たすように溶接ワイヤを相対的に移動させる一方、所定の直流パルスMIG溶接操作を施して、重ね隅肉継手を製造した。

(もっと読む)

鋼材とアルミニウム材のMIG溶接継手の製造方法及び鋼材とアルミニウム材のMIG溶接継手

【課題】鋼材端面の表面処理の有無に拘わらず、溶接部に、鋼材とアルミニウム材とに跨るビードを鋼材の端面に沿って連続的に形成することのできる、鋼材とアルミニウム材のMIG溶接継手の製造方法を提供すること、また、そのような連続的なビードが形成されたMIG溶接継手を提供すること。

【解決手段】鋼材12として、厚さ:tが、0.50〜2.0mm、且つAl材14の厚さの0.6〜0.8倍であるものを、溶接ワイヤ30として、半径:rが0.4〜0.8mmである4000系又は5000系のアルミニウム合金からなるものを、それぞれ用い、鋼材12が上になるように鋼材12とAl材14とを重ね合わせて、0≦L/r≦4を満たすように溶接ワイヤを配置した状態で、4.0≦L/r+(t/α)×V≦6.0を満たすように溶接ワイヤを相対的に移動させる一方、所定の直流パルス電流を流して、鋼材端面に対してMIG溶接操作を施した。

(もっと読む)

接合構造物の製造方法

【課題】金属部材同士の接合部における気密性及び水密性を向上させることができる接合構造物の製造方法を提供することを課題とする。

【解決手段】接合構造物の製造方法であって、第一金属部材1aと第二金属部材1bとの突合部J1に表面Aから摩擦攪拌を行う第一接合工程と、突合部J1に裏面Bから摩擦攪拌を行う第二接合工程と、側面C,Dにおいて突合部J1に沿って凹溝K1を形成する凹溝形成工程と、凹溝K1に継手部材Hを挿入する継手部材挿入工程と、接合構造物1と継手部材Hとの突合部J2,J3に表面Aから摩擦攪拌を行う第三接合工程と、突合部J2,J3に裏面Bから摩擦攪拌を行う第四接合工程と、突合部J2,J3において、第三接合工程で形成された塑性化領域W3と第四接合工程で形成された塑性化領域W4との間に形成された未塑性化領域に対して溶接を行う側面溶接工程と、を含んでいることを特徴としている。

(もっと読む)

接合構造物の製造方法

【課題】金属部材同士を容易に接合することができ、接合作業における工数を少なくすることができる接合構造物の製造方法を提供することを課題とする。

【解決手段】接合構造物の製造方法であって、第一金属部材1aと第二金属部材1bとの突合部J1に対して、接合構造物1の側面から溶接を行う溶接工程と、突合部J1に対して、接合構造物1の表面Aから回転ツールを用いて摩擦攪拌を行う第一接合工程と、突合部J1に対して、接合構造物1の裏面Bから回転ツールを用いて摩擦攪拌を行う第二接合工程と、を含み、第一接合工程及び第二接合工程において回転ツールを離脱したときに形成された抜き穴に充填用金属部材Hを充填し、接合構造物1と充填用金属部材Hとの突合部J2に対して、回転ツールを用いて摩擦攪拌を行う補修工程を行うことを特徴としている。

(もっと読む)

管結合部を製造するための方法および管結合部

【課題】管が、鋳造材料から成る構成部分に溶接によって結合され、かつ結合部が高い強度を有し、しかも互いに溶接不可能な材料ペアリングをも互いに位置固定することのできるような、管結合部を製造するための方法を提供する。

【解決手段】まず管2の端側の区分4を拡開させ、引き続き、該拡開された区分4に鋳造材料から成る構成部分を配置し、拡開された区分4が少なくとも部分的に形状接続的に封入されるように鋳造材料から成る構成部分3を、拡開された区分4溶接する。

(もっと読む)

ハイブリッド溶接用継手

【課題】レーザ・アークハイブリッド溶接を高速で行うことができるようにしたハイブリッド溶接用継手を提供すること。

【解決手段】板材からなる一対の被接合部材11を接合すべく突き合わせた接合端部同士を、レーザ溶接とアーク溶接が連続するレーザ・アークハイブリッド溶接を行うために、その突き合わせた一対の接合端部によって形成されるものであって、接合端部には、レーザ照射側に位置する段差面13と、その段差面13より突き合わせ方向に突き出したレーザ反照射側に位置する接合突起12とが形成され、接合突起12同士を突き合わせることで、向かい合う段差面13同士によって溶接溝15が形成されるハイブリッド溶接用継手10。

(もっと読む)

セミクローズドデッキ型シリンダブロックを製造する方法及びセミクローズドデッキ型シリンダブロック

【課題】底駒とその上側を埋める肉盛溶接とでウォータジャケット13の上部を一体に繋いで、品質及び耐久性に優れたセミクローズドデッキ型シリンダブロックを製造すること。

【解決手段】オープンデッキ型シリンダブロック11のシリンダボア12の周囲のウォータジャケット13の内周壁面19と外周壁面20とを、底駒15と肉盛溶接16,17,18で一体に繋いでセミクローズドデッキ型シリンダブロック10を製造する方法である。オープンデッキ型シリンダブロック11には、一対の底駒収容用凹部21、22を備える。底駒15を、底駒収容用凹部21、22の対向面下部及び段部底面に嵌合するように収容する工程と、MIG溶接機により肉盛溶接16,17,18を行う溶接工程と、を実施する。

(もっと読む)

接合方法

【課題】金属部材同士の突合部を金属部材の表面側及び裏面側から摩擦攪拌を行うとともに金属部材の気密性及び水密性を向上させることが可能な接合方法を提供することを課題とする。

【解決手段】本発明に係る接合方法は、一対の金属部材の端面同士を突き合わせて被接合金属部材1を形成する突合工程と、被接合金属部材1の突合部J1に対して被接合金属部材1の表面Aから摩擦攪拌を行う第一本接合工程と、突合部J1に対して被接合金属部材1の裏面Bから摩擦攪拌を行う第二本接合工程と、突合部J1に対して被接合金属部材1の側面から溶接を行う溶接接合工程と、を含み、第一本接合工程で形成された表面側塑性化領域W1と、第二本接合工程で形成された裏面側塑性化領域W2とを重複させるとともに、溶接接合工程において、表面側塑性化領域W1及び裏面側塑性化領域W2を溶接金属で密閉することを特徴とする。

(もっと読む)

パルスアーク溶接制御方法

【課題】アーク長を周期的に変化させるパルスアーク溶接方法において、ブローホール低減効果をより大きくすること。

【解決手段】ピーク期間中のピーク電流の通電とベース期間中のベース電流の通電とをパルス周期として繰り返して通電し、溶接電圧値Vwが電圧設定値Vsと略等しくなるようにアーク長制御を行うパルスアーク溶接制御方法において、切換信号Stcに同期して電圧設定値Vsを周期的に変化させることによってアーク長Laを周期的に変化させ、かつ、切換信号Stcに同期してパルスパラメータPsを変化させ、かつ、切換信号Stcが変化してからアーク長Laの過渡変化が略収束した時点で送給速度Fsを変化させる。これにより、アーク力が大きく変化して溶融池の揺動作用が激しくなるので、ブローホール低減効果が大きくなる。

(もっと読む)

鉄−アルミニウム材料の溶接方法及び鉄−アルミニウム接合部材

【課題】クラッド材が不要であり、且つ接合強度を高めることができる鉄−アルミニウム材料の溶接技術を提供することを課題とする。

【解決手段】鉄系材料10にアルミニウム系材料11を溶接する鉄−アルミニウム材料の溶接方法において、両材料の溶接に先立って、前記鉄系材料10の、少なくとも被接合面21及び、前記アルミニウム系材料11の、少なくとも被接合面21にめっき13a、13bを施し、このめっき13a、13bは、前記アルミニウム系材料11より低融点で且つ前記鉄系材料10との金属間化合物16、18、19を生成し得る金属で施す。

【効果】鉄系材料10及びアルミニウム系材料11を溶接する際、低融点のめっき13a、13bが溶融する。このめっき13a、13bが溶融されたことにより、接合域周囲に薄い金属間化合物を生成させることができ、高い接合強度を得ることができる。

(もっと読む)

異材接合体及びその製造方法

【課題】アルミニウム合金材と鋼材とのT形すみ肉接合の異材接合体において、接合強度が高く実用性が優れているめっき鋼板とアルミニウム合金板との異材接合体及びその製造方法を提供する。

【解決手段】アルミニウム合金板1を水平に配置し、めっき層3が施されためっき鋼板2を垂直に配置し、このめっき層3の端面を、アルミニウム合金板1の表面に当接させる。そして、垂直めっき鋼板2と水平アルミニウム合金板1とのT形状の隅部を、アルミニウム又はアルミニウム合金からなる溶加材を使用して、ミグ溶接機により、接合する。これにより、この隅部にアルミニウム又はアルミニウム合金からなる溶着金属4が形成される。

(もっと読む)

レーザ溶接継手および当該継手を用いた接合体

【課題】安定したシールドガス雰囲気をつくり、熱伝導のバランスが良いレーザ溶接継手および当該継手を用いた接合体を提供すること。

【解決手段】一対の被接合部材10A,10Bの端部同士を突き合わせ、その突き合わせた接合部に対してシールドガスを噴射しながら行われるレーザ溶接又はレーザ・アークハイブリッド溶接を行うためのものであって、一対の被接合部材10A,10Bに対し、両方の被接合部材の端面から突き出した一対の接合突起17,18と、一方の被接合部材の端面から突き出した副突起19とが形成され、一対の接合突起17,18を突き合わせた場合に、副突起19を他方の被接合部材の端面側に突き当てることにより、一対の接合突起17,18と副突起19とによって囲んだ裏側空間20を形成するレーザ溶接継手。

(もっと読む)

41 - 60 / 119

[ Back to top ]