Fターム[4E001CC03]の内容

Fターム[4E001CC03]に分類される特許

81 - 100 / 157

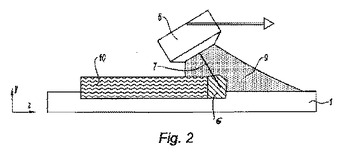

パルス状の電流およびワイヤによるMIG法を用いた金属部品の一部分の製造

本発明は、タービンエンジンの金属部品の幅Lを有する少なくとも一部分を製造するための方法に関する。本方法は、前記一部分が、パルス電流発生器とパルス状の溶着ワイヤの流れとを有しており、前記電流および前記流れを変化させるために使用されるMIG溶接装置を用い、金属の溶着によって製造され、製造が、連続する複数の層の金属ビード(10)の形態で実行されることを特徴とする。  (もっと読む)

(もっと読む)

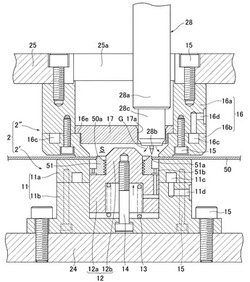

治具ユニット及びこれを用いた円周溶接装置

【課題】 ドラム缶等の天板に口金をシールドガスの雰囲気中でアークにより円周溶接する際に、アークの強烈な光を遮蔽すると共に、溶接部のシールド効果を高められるようにする。

【解決手段】 ドラム缶等の天板50の開口50a周縁部に口金51をシールドガスGの雰囲気中でアークにより円周溶接する際に用いる治具ユニット2であって、治具ユニット2は、天板50及び口金51を支持する下部治具2′と、下部治具2′との間で天板50の開口50a周縁部近傍を挾持固定する上部治具2″とから構成され、上部治具2″は、天板50の開口50a周縁部近傍に当接する環状の上部クランプ16と、上部クランプ16内に水平回転自在に配設され、溶接用トーチ28の先端部が挿入されるトーチ挿入用穴17aを有し且つ天板50と口金51の溶接個所周辺に溶接用トーチ28から放出されるシールドガスGを溜めるためのシールドガス空間Sを形成する円盤状の蓋体17とから成る。

(もっと読む)

接合用パイプ材の接合部及びこの接合部の加工方法

【課題】 接合力強い接合用パイプ材の接合部及びこの接合部の加工方法を提供する。

【解決手段】断面円形の鉄製接合用パイプ材Aの接合部1は、前記接合用パイプ材A端部に設けるもので、前記端部に相対するように設けた2箇のくちばし部2,2と、このくちばし部2,2間をそれぞれ被接合用パイプ材の外周に沿うような凹んだ円弧状に伸びるように、前記端部縁を接合用パイプ材A内側に折り曲げた接合凹部3,3とからなる。また、前記接合部1の加工方法は、中間加工と仕上げ加工との2工程で行い、中間加工では、相対する一対のくちばし部2,2間部分に、円弧状に形成された断面円弧部3a,3aとを成型し、仕上げ加工において、前記断面円弧部3a,3aを変形して、前被接合用パイプ材Bの外周に対応して凹んだ円弧状に伸びるように、接合用パイプ材A内側に折り曲げ成型して接合凹部3,3を成型するものである。

(もっと読む)

溶接継手の製造方法

【課題】管の端面の溶け落ちやフランジの熱歪みが抑制されるとともに溶接品質を十分に満足することができる溶接継手の製造方法を提供する。

【解決手段】管1と板状のフランジ2から成る溶接継手の製造方法であって、フランジ2の貫通孔3の小径部3a内に管1の端面1aを途中配置した状態で、貫通孔3の大径部3bと小径部3aを繋ぐ段部3cの最内側に角部3dを形成し、角部3dに電極5aを指向させてTIG溶接トーチ5を回動し、段部3cを溶融して管1を全周溶着する。

(もっと読む)

溶接鋼管の製造方法

【要 約】

【課 題】 溶接鋼管のシームをサブマージアーク溶接で接合するにあたって、両面1層盛り溶接を行ない、靭性に優れたHAZを有する溶接鋼管を製造する方法を提供する。

【解決手段】 溶接鋼管のシームの外面側と内面側をサブマージアーク溶接にてそれぞれ1層ずつ溶接する溶接鋼管の製造方法において、内面側の溶接における溶接入熱HIIN(J/cm)と外面側の溶接における溶接入熱HIOUT(J/cm)の比が1.1≦HIOUT/HIIN≦1.5を満足し、かつHIIN(J/cm)と溶接鋼管の厚みt(mm)がHIIN≦231×t1.56を満足する。

(もっと読む)

金属溶接管製造装置

【課題】従来の金属溶接管製造装置は、復路管の内側に電力供給線を挿入することで電力供給線を冷却するように構成しているので、内面溶接トーチを冷却するのに十分な第2冷却水の流量(流速)を確保するために、復路管の径を大きくする必要があり、小径の金属溶接管に適用できないという問題が生じる。

【解決手段】本発明による金属溶接管製造装置は、往路管130及び復路管131の少なくとも一方を内部に第2冷却水14が通される金属管で構成し、この金属管を電力供給線17として用いる構成としている。

(もっと読む)

鋼管の溶接方法

【課題】大口径で肉厚の鋼管であっても、その突き合わせ溶接に際して、溶接所要時間の短縮が可能であり、断面形状が少々扁平していても良好な溶接が実施できるようにする。

【解決手段】鋼管3Aと鋼管3Bとを突き合わせ溶接する際、両配管の突き合わせ端部を跨ぐように帯ソケット1を配置し、ついで帯ソケットの端部を溶接したのち、両鋼管と帯ソケットとをその全周にわたって隅肉溶接する。帯ソケットには、長方形の鋼板をロール加工して湾曲させた略C字状のものが用いられ、この帯ソケットを両鋼管の突き合わせ端部を跨ぐように配置し、さらにこの状態の帯ソケットを締め付けて、帯ソケットと両鋼管とを隅肉溶接することが好ましい。

(もっと読む)

厚鋼板の多電極サブマージアーク溶接方法

【課題】UOE鋼管やスパイラル鋼管などの大径鋼管の造管溶接に用いて好適な、厚鋼板の多電極サブマージアーク溶接方法を提供する。

【解決手段】第1電極から第3電極までのワイヤ中心間距離が鋼材表面位置において40mm以上60mm以下で、第1電極(I1)と第2電極(I2)の電流比が下式を満たし、且つ第1電極の電流密度を250A/mm2以上、第2電極の電流密度を150A/mm2以上とし、電極数が4電極の場合は、第3電極から第4電極までのワイヤ中心間距離を鋼材表面位置において20mm以下とする。I2/I1≧0.5ここで、I1:第1電極電流(A),I2:第2電極電流(A)

(もっと読む)

溶接金属が優れた耐低温割れ性を有する溶接鋼管の製造方法

【課題】溶接金属中の拡散性水素を効率的に低減させることによって、溶接金属の成分に依存せず、かつ製造工程を追加せず、低温割れを防止できる溶接鋼管の製造方法を提供する。

【解決手段】融点が370〜1000℃の範囲内を満足しかつ室温にて固体粉末として存在するフッ素化合物を10質量%以下含有するフラックスを用いて、サブマージアーク溶接でシームを溶接する。

(もっと読む)

耐横割れ性に優れた高強度UO鋼管のシーム溶接方法

【課題】 引張強度が800MPa以上の高強度UO鋼管を製造する際に、溶接コストの増大や生産性の低下を引き起こすことなく、シーム溶接部の溶接金属における横割れ発生を確実に防止できる高強度UO鋼管のシーム溶接方法を提供する。

【解決手段】 引張強度が800MPa以上の鋼板を管状に成形した後、その鋼板の突合せ部を仮付け溶接した後、内面シーム溶接し引き続いて外面シーム溶接するUO鋼管のシーム溶接方法において、前記外面シーム溶接の直前に前記内面シーム溶接金属表面を加熱温度が50℃以上となるように加熱することで、前記外面シーム溶接時に、前記内面シーム溶接によって形成された内面溶接金属表面での最高到達温度(Tin)がTin≧0.6×[内面溶接金属のAC1変態温度]の関係式を満足する高強度UO鋼管のシーム溶接方法。

(もっと読む)

管結合部を製造するための方法および管結合部

【課題】管が、鋳造材料から成る構成部分に溶接によって結合され、かつ結合部が高い強度を有し、しかも互いに溶接不可能な材料ペアリングをも互いに位置固定することのできるような、管結合部を製造するための方法を提供する。

【解決手段】まず管2の端側の区分4を拡開させ、引き続き、該拡開された区分4に鋳造材料から成る構成部分を配置し、拡開された区分4が少なくとも部分的に形状接続的に封入されるように鋳造材料から成る構成部分3を、拡開された区分4溶接する。

(もっと読む)

バックシールド溶接工法の遮蔽材及びバックシールド溶接工法

【課題】配管溶接の際に簡単な作業で管内部の溶接部の周囲を外気から確実に遮断し不活性ガス雰囲気を形成できるとともに、溶接後には短時間の水洗浄で容易に除去できるバックシールド溶接工法の遮蔽材を提供すること。

【解決手段】不活性ガス雰囲気にて溶接される管材1の内部に挿入され、管材内部の溶接部2の周囲に不活性ガス充填空間を形成するバックシールド溶接工法の遮蔽材10が、紙材を成形加工した円盤状とされる。

(もっと読む)

密閉型圧縮機および密閉型圧縮機用管状シェルの製管方法

【課題】安定した溶接ビードを備え、かつ、高い内圧の冷媒を使用する密閉型圧縮機に使用可能な密閉型圧縮機用管状シェルの製造方法、並びに当該製造方法によって製造された密閉型圧縮機用管状シェルを有する密閉型圧縮機を提供する。

【解決手段】密閉型圧縮機用管状シェルの製造方法は、矩形状素材3の両側縁にY字開先を形成する第1工程と、前記Y字開先のV字部が、外周になるように略筒状体4に成型する第2工程と、略筒状体4を縮径する第3工程と、筒状体5の前記Y字開先のルート部をプラズマによるキーホール溶接する第4工程と、前記Y字開先のV字部をMAC溶接によって肉盛溶接する第5工程と、前記第4工程で形成された裏ビードを除去する第6工程と、を有する。

(もっと読む)

変形能ならびに低温靱性に優れた超高強度ラインパイプ用鋼板の製造方法および超高強度ラインパイプ用鋼管の製造方法

【課題】母材の強度、低温靱性および変形能が優れ、かつ現地溶接が容易な引張強さ900MPa以上(API規格X120以上)の超高強度ラインパイプ用鋼板の製造方法および超高強度ラインパイプ用鋼管の製造方法を提供することを目的とする。

【解決手段】質量%で、C:0.03〜0.07%、Si:0.01〜0.50%、Mn:1.5〜2.5%、P:≦0.01%、S:≦0.0030%、Nb:0.0001〜0.2%、Al:0.0005〜0.03%、Ti:0.003〜0.030%、B:0.0001〜0.0050%を含み、残部が鉄および不可避的不純物からなる鋼を加熱し、熱間圧延を施し、γ/α変態開始点以上まで水冷した後、再加熱し、その後水冷することを特徴とする変形能ならびに低温靱性に優れた超高強度ラインパイプ用鋼板の製造方法により、上記課題を解決できる。

(もっと読む)

油およびガス工業におけるスチール構造物を接合するための溶接金属組成物

油、ガス、および/または石油化学の用途で用いるための金属構造物、およびこれらの構造物を形成するための方法が提供される。これは、非鉄または高合金溶接金属組成物、若しくは高合金溶接金属組成物と接合される。溶接された金属構造物には、鉄または非鉄部材の二種以上の部分、および融接物、摩擦撹拌溶接物、またはそれらの組み合わせが含まれる。得られる溶接された構造物は、従来の鉄ベースの溶接組成物に比較して、疲労耐性、靭性、変形性能、強度、応力腐食割れ耐性、および水素脆性耐性の向上を示す。構造物、およびこれらの構造物を形成する方法は、天然ガスの輸送および貯蔵、油およびガスの坑井仕上げおよび生産、並びに油およびガスの精製所および石油化学プラントの用途において、金属部材を接合するのに有利である。溶接金属としては、Inconel 625、Ti64、ステンレス鋼、マルエージング鋼、析出硬化鋼が挙げられる。 (もっと読む)

耐座屈性能及び溶接熱影響部靭性に優れた低温用高強度鋼管およびその製造方法

【課題】耐座屈性能及び溶接熱影響部靭性に優れたAPIX80〜X100級高強度鋼管およびその製造方法を提供する。

【解決手段】質量%で、C:0.03〜0.12%、Si:0.01〜0.5%、Mn:1.5〜3.0%、P、S、Al:0.01〜0.08%、Nb:0.005〜0.08%、Ti:0.005〜0.025%、N:0.001〜0.010%、O:0.005%以下、B:0.0003〜0.0020%、更にCu、Ni、Cr、Mo、Vの一種または二種以上、0.16≦PCM≦0.25、残部Feおよび不可避的不純物、引張強度が620MPa〜930MPa、5%以上の一様伸び、降伏比が85%以下の母材で、シーム溶接金属の成分組成が特定され、シーム溶接熱影響部で旧オーステナイト粒径が50μm以上のミクロ組織が、下部ベイナイト、または面積率で少なくとも50%以上の下部ベイナイトと、上部ベイナイトおよび/またはマルテンサイトを備えた混合組織とする。

(もっと読む)

多電極サブマージアーク溶接方法

【課題】 本発明は、下向き多電極サブマージアーク溶接において、低温靭性が良好で且つ頂部スラグインの無い健全な溶接金属の作成方法を提供する。

【解決手段】 下向き多電極サブマージアーク溶接により引張強度が800MPa〜1200MPaの溶接金属を作成する際において、複数の電極ワイヤのうちの何れか1電極または2電極以上がワイヤ全体に対する質量%でO:0.03%〜0.50%を含有するメタルコアードワイヤで、残りの電極がソリッドワイヤであり且つ、特定の成分系のフラックスを用いることにより、溶接欠陥の無い高強度高靭性の溶接金属を得ることができる1溶融池を作成する下向き多電極サブマージアーク溶接方法。

(もっと読む)

サブマージアーク溶接方法

【課題】 下向き1電極サブマージアーク溶接あるいは下向き多電極サブマージアーク溶接において、低温靭性が良好で且つ頂部スラグインの無い健全な溶接金属の作成方法を提供する。

【解決手段】 下向き1電極あるいは下向き多電極サブマージアーク溶接により引張強度が800MPa以上の溶接金属を作成する際において、ソリッドワイヤの電極の間あるいは最後尾の電極の後方の少なくとも1箇所以上にメタルコアードワイヤを所定の位置に配置することにより溶接金属中の酸素量を制御し、且つメタルコアードワイヤから供給される溶着金属量の全溶着金属量に占める割合が5%以上40%以下であり、且つ用いる特定組成のフラックスの塩基度が1.1以上3.2以下であり、且つ用いるメタルコアードワイヤの酸素量が質量%で0.03%〜0.50%以下であることを特徴とする、1溶融池を作成する下向きサブマージアーク溶接方法。

(もっと読む)

配管の肉盛溶接方法

【課題】 原子炉再循環系配管などの溶接継手において応力腐食割れの進展を抑制する配管の肉盛溶接方法を提供する。

【解決手段】 原子炉再循環系配管1を肉盛溶接するにあたって、溶接前の開先加工部17に応力腐食割れ進展方向8と交差する方向14に溶接金属のデンドライト組織を成長させた肉盛溶接層を形成し、配管内面側6の表面硬化層4で発生した応力腐食割れ18が溶接金属7の内部に進展することを抑制する。

(もっと読む)

厚肉金属加工品を溶接によって結合する方法および装置

本発明は、厚肉金属加工品を溶接によって結合するための方法に関する。溶接継手を製造するために肉厚に依存して横断面に最大3つの溶接領域が設けられ、溶接には複数の溶接法を組合せて適用され、詳細には(ルート層用の)第1の溶接領域がレーザビーム溶接またはレーザアーク複合溶接によって溶接され、第2の溶接領域がレーザアーク複合溶接によって溶接され、厚肉金属加工品の板厚に依存して場合によって必要となる第3の溶接領域がレーザアーク複合溶接またはアーク溶接によって溶接される。その都度応用される溶接法に合せられる開先加工部も本発明に含まれる。 (もっと読む)

81 - 100 / 157

[ Back to top ]